浅谈离心式压缩机干气密封装置结构原理及应用

上海天然气管网有限公司 魏 星

随着天然气行业的不断发展,天然气场站中离心式压缩机的应用越来越广泛。干气密封装置作为离心式压缩机轴封的关键部件,在压缩机实际运行中起到至关重要的作用。如西气东输沿线压气站广泛使用的GE压缩机、RR压缩机,以及上海天然气管网公司白鹤压气站等场站使用的索拉(Solar)压缩机都属于离心式压缩机,其内部都利用干气密封装置进行密封。下面以GE公司生产的PCL804系列压缩机为例,详细阐述离心式压缩机干气密封装置的结构原理,并对应用过程中出现的故障进行分析,总结出相应的解决方案。

1 干气密封装置概述

干气密封是20世纪60年代末期在气体动压轴承的基础上,通过对机械密封进行根本性改进而发展起来的一种新型非接触式密封。主要通过在机械密封动环上增开动压槽以及随之设置相应辅助系统而实现密封端面的非接触式运行。由于密封端面实现了非接触式运行,特别适合作为高速高压设备的轴端密封。

干气密封主要用来密封旋转增压机械中的工艺介质气体,防止工艺气沿着压缩机轴向外界泄漏。与其它密封相比,干气密封具有泄漏量少、磨损小、寿命长、能耗低、操作简单可靠、维修量低、被密封的气体不受油污染等特点。因此,在压缩机应用领域,干气密封逐渐替代浮环密封、迷宫密封和油润滑机械密封等密封装置。干气密封使用的可靠性和经济性已经被许多工程应用实例所证实。

约翰克兰(John Crane)公司是当今世界上最著名的干气密封装置的设计者、制造商和供货商。该公司于 70年代末期率先将干气密封应用到海洋平台的气体输送设备上并获得成功。目前GE公司、RR公司、Solar公司为我国许多天然气管道工程提供的压缩机都采用约翰克兰公司的干气密封装置。

2 干气密封装置结构原理

2.1 干气密封结构原理

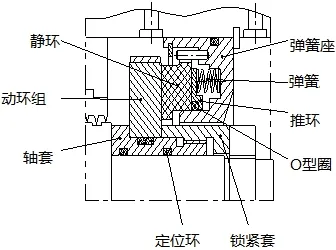

典型的干气密封结构包含有静环、动环组件(旋转环)、副密封O形圈、静密封、弹簧和弹簧座(腔体)等零部件。静环位于不锈钢弹簧座内,用副密封O形圈密封。弹簧在密封无负荷状态下使静环与固定在转子上的动环组件配合,如图1所示。

图1 干气密封结构剖面示意

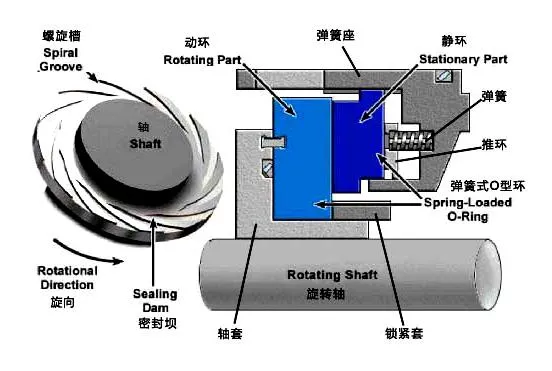

在动环组件和静环配合表面处的气体径向密封有其先进独特的方法。配合表面平面度和光洁度很高,动环组件配合表面上有一系列的螺旋槽,如图2所示。

图2 干气密封结构示意

当端面外侧加工有流体动压槽(2.5~10 μm)的动环旋转时,流体动压槽把外径侧(称之为上游侧)的高压密封气体(干气)泵入密封端面之间。旋转的动压槽将干气吸入并使干气沿浅浅的槽道向内径方向流动。由于密封坝的阻挡,从动压槽外径至动压槽内径,密封端面之间的压力逐渐增加。动、静环之间的动压推开静环,在密封端面之间形成很薄的一层气膜(1~3 μm)。这样动、静环的密封端面工作在非接触状态下,密封端面之间的气膜完全阻塞了压力相对较低的工艺介质的泄漏通道,理论上实现了工艺介质的零泄漏。

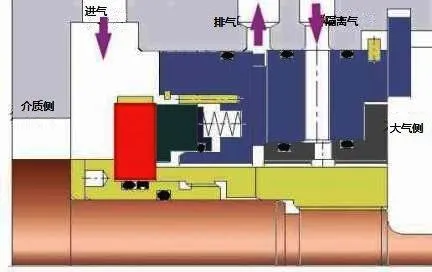

由于供入干气密封的干气压力大于叶轮组件两端的工艺气压力(平衡管压力),所以供入干气约85%经内侧迷宫流进工艺气流之中,阻挡工艺气不能流进干气密封。理论上实际内侧迷宫装置并不能完全阻断工艺气外漏。剩余15%的密封干气和很少一点内侧迷宫没有挡住的工艺气混合,从动、静环密封端面之间流过。经过动、静环之后的干气,由排放口和配套的管道、压力开关、限流孔板、流量计后排放到火炬燃烧区烧掉。在干气密封的外侧也有一道迷宫封严装置,供入干气密封的缓冲空气与这道密封相配合,阻挡外侧轴承的滑油向干气密封一侧流动,保护干气密封。供入干气密封的密封干气不但能起密封作用,而且能起动、静环的冷却作用。

2.2 常用干气密封型式

2.2.1 单端面干气密封

单端面干气密封示意,如图3所示。

图3 单端面干气密封

2.2.2 串联式干气密封

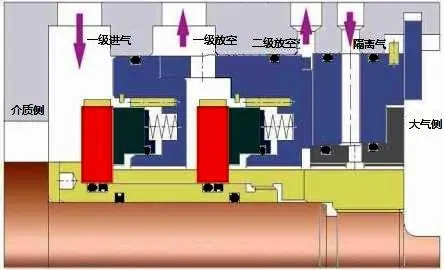

串联式干气密封示意,如图4所示。

图4 串联式干气密封

一套串联式干气密封可看作是两套或更多套干气密封按照相同的方向首尾相连而构成的,与单端面结构相同,密封所用气体为工艺气本身。通常情况下采用两级结构,第一级(主密封)密封承担全部或大部分负荷,而另外一级作为备用密封不承受或承受小部分压力降,通过主密封泄漏出的工艺气体被引入火炬燃烧。剩余极少量的未被燃烧的工艺气通过二级密封漏出,引入安全地带排放。当主密封失效时,第二级密封可以起到辅助安全密封的作用,可保证工艺介质不会大量向大气泄漏。

除此之外,干气密封常用型式还包括带中间进气的串联式干气密封和双端面干气密封。

3 干气密封装置的应用

干气密封装置在离心式压缩机系统中使用非常广泛。离心式压缩机的基本工作原理是利用高速旋转的叶轮使叶轮出口的气流达到很高的流速,然后在扩压室内将高速气体的动能转化为压力能,从而使压缩机出口的气体达到较高的压力。下面以GE公司生产的PCL804离心式压缩机为例,介绍干气密封装置在其中的应用。

3.1 离心式压缩机基本结构和原理

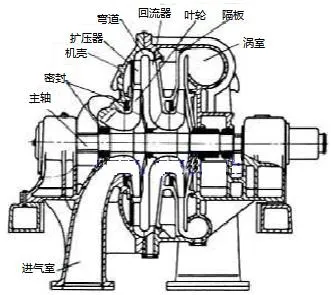

GE公司生产的PCL804离心式压缩机为4级叶轮结构,主要由叶轮、扩压器、弯道、回流器等组成。离心式压缩机增压是通过高速旋转的叶轮上的叶片对连续流动的气体作功,将叶轮的机械能传给气体。旋转的气体在离心力作用下沿着叶轮的扩散式通道由中心向外缘流动。在流动的过程中压力升高绝对速度增加。从叶轮流出的气体在流经静子(扩压器)的扩散形通道时,一部分速度动能转换成压力能,使气体的绝对速度降低,压力进一步提高。

图5 离心式压缩机结构

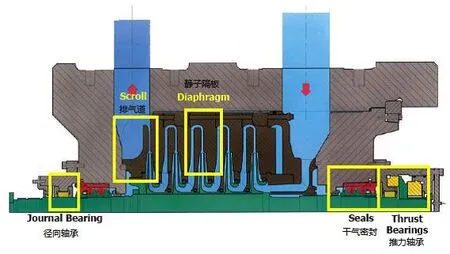

3.2 干气密封安装位置

干气密封装置安装在压缩机主轴两端,紧靠进、排气端位置,起到避免压缩机腔体内天然气往轴端泄漏的作用。如图6所示。主轴两端靠近干气密封处安装了轴承,其中进气端安装径向轴承和止推轴承,排气端安装径向轴承。在压缩机运行时干气密封与径向轴承间不断注入隔离气(氮气)以避免轴承中的润滑油通过轴端进入到干气密封组件中。

图6 干气密封安装位置示意

3.3 干气密封系统工艺流程

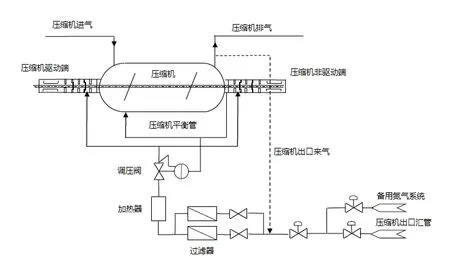

干气密封系统工艺流程见图7。

图7 干气密封系统工艺流程

3.3.1 密封气(干气)供给流程

为达到密封效果,进入干气密封组件中的密封气必须洁净、干燥,且要求压力稍高于腔体内部天然气压力。干气的供给途径可以有三种来源:从压缩机出口汇管中引来的天然气;备用氮气系统来气;机组运行后从压缩机出口处引来的压缩天然气。

3.3.2 密封气(干气)气质要求

上述三种气体中的任一种气体都要先经过滤器滤去其中的杂质,再通过加热器将其温度加热到适合范围(高于露点温度 20 ℃,大约为 80~120 ℃),确保天然气中易凝结物质烃以气态存在。因为任何进入干气密封的液态物质对干气密封的功能和工作寿命都不利,所以必须避免。最后经过调压阀调压后(大于压缩机平衡管压力100 kPaG)才能供入干气密封。总之,干气密封要求密封气的压力、流量适当,并且干净、干燥。

3.3.3 干气密封维护

干气密封维护是对密封气供气系统的维护。干气密封对密封气的气质要求很高,水分、颗粒杂质、滑油进入干气密封都会对干气密封造成损害。供入干气密封的密封气必须经外部的干气系统处理成符合要求的密封气。为了得到洁净、干燥的密封气,目前普遍的做法是在干气密封系统中安装前置凝结过滤器和前置电加热器。部分索拉机组的设计采用启/停机组过程中切换成供入氮气作密封气,对减少干气密封损坏很有好处。

4 干气密封装置常见故障及处理

4.1 干气密封装置常见故障

干气密封装置常见故障表现在运行过程中一级放空压差逐步升高,而且机组每一次起停都会造成放空压差增大,最终导致干气密封的一级放空压差达到停机值,使机组停机。即使在干气密封系统中已经安装了前置凝结过滤器和前置电加热器,也会出现上述问题。原因主要为:

(1)电加热器的加热温度控制偏低,经过调压阀节流后温度会更低。在冬季运行时,由于密封气管线未进行保温处理,密封气在进入干气密封装置时,温度可能已经低于“露点”温度,凝结成液态,并随着密封气进入干气密封装置使其失效。

(2)当压缩机组处于停止状态时,由于压缩机进出口的天然气压力相等,密封气体不流动,密封气电加热器也不会投用,是的温度逐步降低,可能达到“露点”温度以下,从而析出液体。待下次机组启动时进入干气密封装置使其失效。

4.2 干气密封装置常见故障的处理

针对该类故障,约翰克兰(John Crane)公司设计了相应的气体处理装置 GCU(Gas Conditioning Unit),其主要组成部件就是凝结过滤器、气体增压装置和电加热器,以改善现有干气密封装置的工作条件。与之前的气体处理装置相比,增加了一个依靠压缩空气驱动的增压装置。该装置主要特点为:

(1)在压缩机组正常运行时,气体增压装置不工作。

(2)在压缩机带压停机期间,气体增压装置投入运行,使得密封气流动起来,以保证电加热装置投用,提高密封气的温度。防止析出液体。

(3)当压缩机组放空后启动时,当压缩机系统压力到达0.1 MPa时,气体增压装置就投入运行,以保证干气密封装置处的气体不产生倒流,防止干气密封装置被天然气中固体颗粒污染。

5 结语

本文对离心压缩机干气密封的结构和原理进行了详细的阐述,并对其在离心压缩机中的应用进行了说明。最后针对运行过程中容易出现的故障进行了分析,并介绍了相关解决方案。为今后天然气管道上压缩机组的采购选型、故障分析及干气密封系统维护改造等方面提供了借鉴。