浅析天然气管道工程中套管的使用

上海燃气工程设计研究有限公司 林骁隽

埋地天然气管道外设套管,是目前国内天然气管道工程中较为常用的一种对管道的保护措施。但由于套管会对管道阴极保护系统产生一定的影响,同时套管的密封以及套管与芯管之间空间中介质的不确定性,对判断和解决这种影响造成了较大的困难。本文将通过对天然气管道工程中套管使用现状的介绍、套管与芯管之间空间状况的分析、套管性能的对比以及管道上方载荷的计算,来浅析天然气管道工程中套管使用的利弊,并提出相关建议以提高管道的使用寿命,降低管道运维的难度。

1 套管使用现状

目前国内天然气管道工程中,一般在下列两种情况中设置套管:一是管道敷设于现状或规划道路下方;二是采用顶管穿越施工工艺的管道。

加设套管能够保证管道的管位,在需要更换芯管时,施工不会影响现状设施的正常运行。此外,套管可承受较高的静载和动载,并防止第三方破坏。但同时套管带来的管道腐蚀问题也较为明显,主要体现在套管会对天然气管道阴极保护系统产生屏蔽作用。

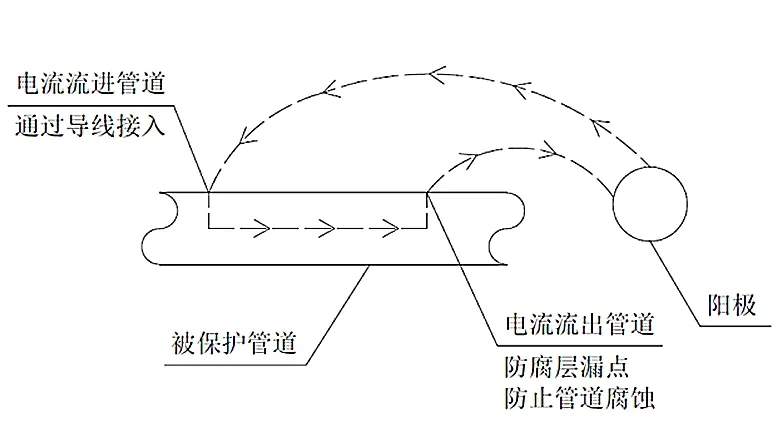

天然气管道阴极保护系统的工作原理,如图1所示。

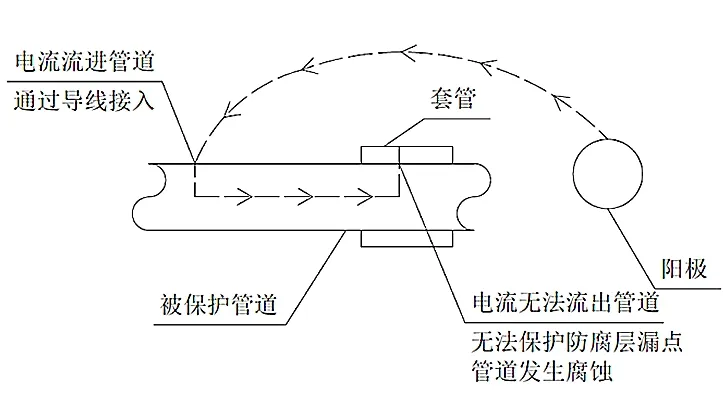

设置套管后,相当于在原先的电解质中增加了屏障,保护电流无法形成有效的回路,使套管内芯管的阴极保护失效,产生腐蚀风险,如图2所示。

针对该屏蔽问题,目前较为常用的方法是在套管内加深带状或镯式的阳极,从而在套管内形成单独的电流回路,对管道起到保护作用。但是套管与芯管之间的空间状况较为复杂,常常会发生意想不到的情况导致无法达到预期的保护效果。

图1 阴极保护系统工作原理

图2 阴极保护电流被套管屏蔽示意

2 套管与芯管之间空间状况分析

套管与芯管之间的空间状况通常有以下六种。

2.1 套管与芯管之间为电气隔离

该情况空间介质为空气,此时外部的阴极保护电流无法穿过套管与芯管之间的空间介质,保护的对象其实为与土壤接触的套管。内部的阴极保护系统因为无电解质存在而无法形成保护电流,故芯管处于完全未受到保护的状态。

2.2 套管与芯管之间为金属短路

该情况空间介质为空气,但套管与芯管之间发生了金属短路(金属短路的原因一般是芯管未设置绝缘支架、支架安装不当或失效,芯管出现移动或沉降而与套管发生物理接触),此时外部的阴极保护电流虽然能够通过短路处到达与土壤接触的套管,但是只要防腐层漏点处不是发生短路处,那么该漏点无法得到保护。内部的阴极保护因为无电解质存在而无法形成保护电流,故芯管从理论上来说处于未受到保护的状态。

2.3 套管与芯管之间有部分电解质,但未出现金属短路

该情况空间介质下半部分为水,上半部分为空气,此时与电解质接触的部分防腐层漏点能够受到外部与内部阴极保护系统的保护,但由于电解质由原先的土壤变为了水,保护电流无法确定,从而无法判断保护效果。未与电解质接触的部分防腐层漏点则与上述2.1中的情况相同,处于未受到保护的状态。

2.4 套管与芯管之间有部分电解质,同时出现金属短路

该情况空间介质下半部分为水,上半部分为空气,同时套管与芯管之间发生了金属短路,此时外部和内部阴极保护电流都将通过短路处流出芯管,而不是从电解质处流出,故芯管处于未受到保护的状态,若与电解质接触部分的芯管存在防腐层缺陷,还将出现自然腐蚀,从而进一步加深管道的腐蚀程度。

2.5 套管与芯管之间充满电解质,但未出现金属短路

该情况空间介质为水,所有防腐层缺陷均能够受到外部及内部阴极保护电流的保护,但由于电解质是水而不是土壤,故保护电流强度与常规不同,需另行计算。

2.6 套管与芯管之间充满电解质,同时出现金属短路

该情况空间介质为水,同时管与芯管之间发生了金属短路,此时的情况与上述2.4中的情况类似。且由于全部的芯管均与电解质接触,更进一步加大了产生自然腐蚀的风险。这种腐蚀发生在芯管,而测试桩上的电位仅能够体现套管的保护情况,故芯管的腐蚀完全处于未知的失控状态。

目前管道的建设及运维单位往往认为使用套管能够增强管道安全性。因为使用套管后,一些随着时间变化的威胁,如第三方挖掘破坏、外力损坏等风险因素基本上都被消除。但是通过对上述六种状况的分析可以看出无论套管与芯管之间是完全电气隔离,还是存在部分电解质,或者充满电解质,以及是否出现金属短路几种情况的组合,芯管的阴极保护均处于失效或者未知的状态,显然套管的使用会使芯管外表面腐蚀的可能性增大,反而降低了管道本体的安全性。

若套管与芯管之间的环形空间内没有电流回路,常规的地面间接检查工具对于套管是无效的。即使将电解质引入环形空间,套管可能仍发挥着屏蔽作用,使得大部分有关阴极保护水平或防腐层状态的间接检查工具失去意义。

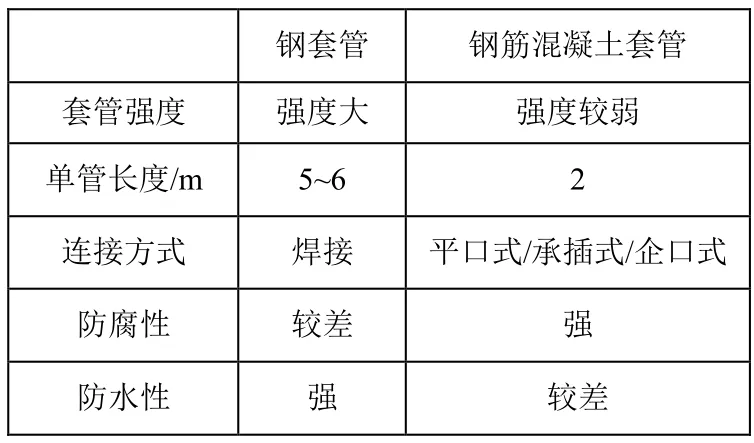

3 套管性能对比

目前,在燃气管道工程中运用较为广泛的套管为钢套管及钢筋混凝土套管。钢套管与钢筋混凝土套管的性能对比主要体现在以下五点。

3.1 套管强度

套管强度越强,能够承受的推力就越大,在不加设中继环的前提下能够顶进的长度也越长。

从管道本身的强度来说,钢套管优于钢筋混凝土套管。特别是在长距离顶管工程中,在套管顶进的后期,主千斤顶的推力随套管进入的长度而加大。当该推力达到套管材质所能承受的最大强度的80%时,必须采取加设中继环的措施对套管进行分段,避免过大的推力对套管本身造成破坏。

3.2 单管长度

单管长度将决定管道接口的数量,过多的接口数量将会降低管道的平顺性,无论是对芯管的推进还是套管本身整体的平顺都会造成一定的影响。

目前,在燃气管道工程中广泛运用的钢筋混凝土管一般为2 m/根,钢套管一般为10~12 m /根,钢管厂能够根据客户需求对在顶管工程中所使用的钢套管长度进行定制。在城镇燃气工程中,顶管中采用的钢套管及芯管多为5~6 m/根。

3.3 连接方式

钢筋混凝土套管按管道接头型式的不同,又可分为平口式管、承插式管和企口式管,具有连接便捷、施工难度低和施工周期短的特点。钢套管的连接方式为焊接。

3.4 防腐性

作为埋地管道,防腐性能是影响管道使用寿命的一项极为重要的指标。

混凝土的材料特点即是具有极优的防腐性能,当采用钢筋混凝土套管时,可不考虑套管的防腐措施。而采用钢套管时,情况则完全相反。当钢管敷设于土壤中时,极易与土壤发生氧化反应,也就是腐蚀,所以必须采取防腐措施。但因钢套管在顶进过程中会与土壤产生剧烈摩擦,无法在钢套管外壁采用如其他埋地钢管所包覆的 3PE等防腐层。目前,对钢套管常用的防腐措施为设置牺牲阳极保护包,以此来减缓钢管套的氧化速度。即使如此,在大量燃气管道工程投产后的运行过程中还是会发生钢套管被腐蚀破坏的情况。

3.5 防水性

首先,从套管本身材质来说,钢套管相比钢筋混凝土套管具有更好的紧密性,在不考虑连接及两端封口的前提下,钢套管的材料特性能够完全隔离外部水分,而钢筋混凝土套管则往往会发生渗水的情况。

其次,从管道连接方式来说,钢管的焊接也比钢筋混净土管道的连接方式具有更好的防水性能。

但是考虑到埋地敷设这两种材质管道的腐蚀情况,钢套管比钢筋混凝土套管更容易发生腐蚀破坏,而一旦钢套管被腐蚀穿透,上述的所有防水优势将不复存在,反而会成为其的劣势。

工程实践中,需要总体考虑以上两种材质的防水性。在竣工后较短的时间内,钢套管的防水性能远优于钢筋混凝土套管;而随着时间的推移,钢套管的这个优点则会逐渐减弱直至消逝。

综上所述,钢套管和钢筋混凝土套管各自的性能对比见表1。

表1 钢套管和钢筋混凝土套管性能

通过对比可以看出,钢套管及钢筋混凝土套管各有优势,在实际工程中需通过对现场地质勘查资料、顶管深度、顶管长度、工作井及接收井大小尺寸、施工作业场地条件等因素进行综合考虑后决定所采用的套管管材。

4 管道上方载荷计算

作用在管道上方的荷载,按性质可以分为永久作用荷载和临时作用荷载。永久作用荷载按照回填后管道上方的土体自重分布到管道上的竖向土压进行考虑,临时作用荷载按照车辆传递到管道上方的荷载进行考虑。

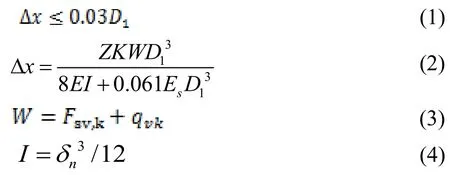

以 DN500管道为例来进行管道上方荷载的计算。根据设计规范,管道径向稳定校核应符合下列表达式的要求,当管道埋设较深或外荷载较大时,应按无内压状态校核其稳定性。

式中:△x——钢管变形量,m;

Z——钢管变形滞后系数,取1.5;

K——基床系数,取0.096;

W——作用在单位管长上的总的竖向荷载,N/m;

D1——钢管直径,m;

E——钢管弹性模量,取2.05×105MPa;

ES——土壤的变形模量,取3.8 MN/m2;

Fsv,k——单位管长上的永久竖向荷载,取竖向土压荷载;

qvk——地面可变荷载传递到管道上的荷载;

I——钢管的惯性矩;

δn——钢管的壁厚,m。

对开槽的管道,管顶竖向土压力标准值可按下式计算:

式中:Cd——开槽施工土压力系数,一般取1.2计算;

rs——回填土的重量密度,kN/m3;

Hs——管顶到设计地面的覆土高度,m;

Bc——管道的外缘宽度,m。圆管时以管道外径代替。

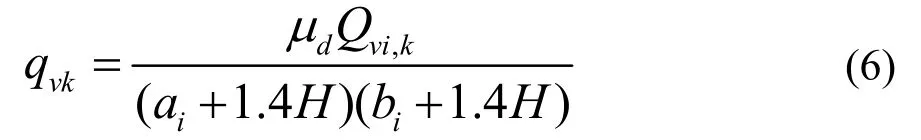

地面车辆荷载传递到埋地管道上的竖向压力值,可按下列方法确定:

(1)单个轮压传递到管道顶部的竖向压力标准值按下式计算:

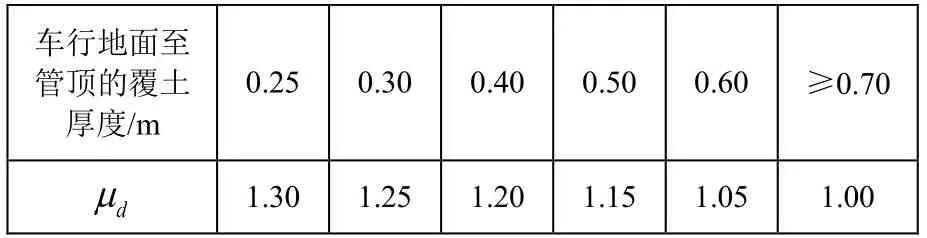

式中:μd——动力系数,见表2;

H——车行地面至管顶的覆土厚度,m;

Qvi,k——i个车辆承担的单个轮压标准值,KN;

ai——i个车轮的着地分布长度,m;

bi——i个车轮的着地分布宽度,m。

表2 动力系数μd值

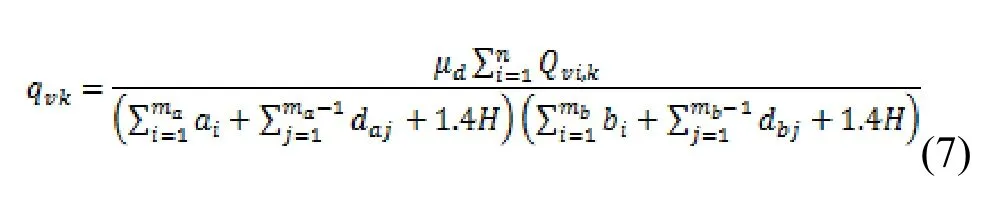

(2)多排轮压综合影响传递到管道顶部的竖向压力标准值,可按下式计算:

式中:ma——沿车轮着地分布宽度方向的车轮排数;

mb——沿车轮着地分布长度方向的车轮排数;

daj——沿车轮着地分布宽度方向,相邻两个车轮间的净距,m;

dbj——沿车轮着地分布长度方向,相邻两个车轮间的净距,m。

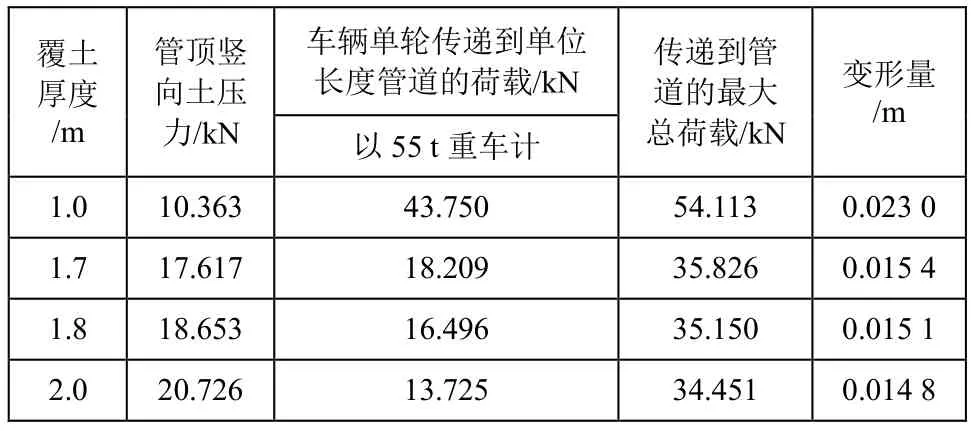

按回填后管道上方土体的不同厚度,车辆按照55 t进行计算,可得管道变形量,如表3所示。

表3 管道变形量值

按照设计规范,管道的变形量应小于0.03倍的钢管外径,即△x≤0.03D。常规使用的钢管外径D为508 mm,代入该公式计算后得出允许的变形量为0.015 2 m。对照表3中的变形量值,得出当回填后管道上方覆土厚度≥1.8 m时,车辆荷载及土壤荷载传递到管道而导致管道产生的变形量满足设计规范要求。

5 结语

目前国内的天然气管道工程中,一般在管道敷设于现状或规划道路下方以及采用顶管穿越施工工艺时都会涉及到套管的使用。

如遇管道敷设于现状或规划道路下方时加设套管,建议加深管道埋深来减小作用在管道上方的载荷。通过前文的计算,并考虑推广到各管径的管道、预留一定的安全系数以及规划道路将来实施的可行性,建议此种情况取消使用套管,并将管道上方覆土加深至不小于2.3 m。

对于顶管穿越时加设套管的情况,由于顶管工艺中套管的不可替代性,建议在实际工程设计中应尽量减少顶管的设计,在必须采用顶管时应根据土壤腐蚀性来考虑选取的套管材质。原则上对于长度小于等于100 m的顶管,采用钢筋混凝土套管;对于长度大于100 m的顶管,采用钢套管。同时采取设置绝缘支架等措施避免套管与芯管发生金属短路,并对套管与芯管之间的空间进行填充,填充材质可采用不含腐蚀性的介质使套管与芯管之间电气隔离,使得芯管即使存在防腐层漏点也不会发生腐蚀,或充满与土壤性能类似的电解质使外部阴极保护电流能够产生效果。