外壳引线柱设计对键合可靠性影响研究

胡长清,赵鹤然,康 敏,曹丽华

(1.中国电子科技集团公司第四十七研究所,沈阳110032;2.中国科学院沈阳金属研究所,沈阳110016)

1 引 言

在大功率电路封装过程中,一般采用直径100μm 以上粗铝丝作为引线键合材料,以保证电路工作时能够承载足够大的电流。粗铝丝键合通常具有较高的可靠性,但是如果工艺设计不当或者设备参数调试手段不成熟也会引发很多失效现象。常见的粗铝丝键合失效模式有键合脱键、芯片铝焊盘损伤、键合点形貌不合格及键合点根部受损、键合强度低等等[1-2]。

其中键合脱键多是由工艺问题引起的。键合质量主要由工艺成熟度和工艺参数决定;同时,键合质量也跟其他设备、人员、原材料等因素有关。除此之外,可肯达尔效应(Kirkendall effect)容易引发金铝界面原子不对称扩散,也可导致焊接空洞的生成和生长,引发键合脱键。

2 失效原因排查

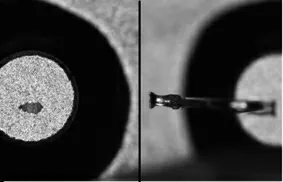

选取由中电四十七所自主设计的某款点火电路,内部具有芯片、电阻、电容近100 个,芯片与陶瓷基板通过金丝互连,陶瓷基板与外围引线柱采用100μm 粗铝丝键合。样品在试制阶段,发现键合引线强度偏低,在考核试验后,经常出现脱键现象,如图1所示。

图1 温度循环后发生脱键的键合点形貌

针对上述问题,展开专项分析,查找粗铝丝键合脱键的原因,从设备、设计、工艺、原材料和人员等方面列出可能诱发键合脱键的各种因素,如图2所示。

图2 导致粗铝丝键合脱键的因素

设备方面,所选用的粗铝丝键合机为进口设备,一直运行稳定,参数正常,用其他电路做键合试验未发现异常,故可排除设备因素;

工艺方面,粗铝丝键合工艺为该产线的成熟工艺,已采用该工艺完成多款电路的键合,未曾出现过问题,可将此因素排除;

原材料方面,键合丝来源稳定可靠,均经过入所检验并检验合格;

人员方面,操作员均持证上岗,并严格遵守操作规程,也可将此因素排除。

综上,从人、机、料、法、环等各个方面开展分析,认为设计上存在缺陷的可能性较大。故此进一步对脱键样品进行解剖和界面分析,以确定引发键合脱键的根本原因。

3 基于可肯达尔效应的失效分析

柯肯达尔效应是一种引起键合脱键的典型失效机理。金铝键合在高温下由于Au-Al 原子不对称扩散,容易在界面上产生微小空洞,随着使用时间的推移,空洞逐渐生长并相互连接,界面结合力不断减弱,直至完全分离。在300℃以上连续老化时,Au 迅速向Al 中扩散生长。

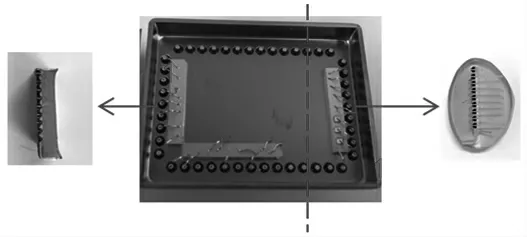

针对发生失效的电路进行样品制备,如图3所示,将1 号样品沿纵虚线切开后,对两部分分别进行树脂封样,再沿横向箭头方向研磨抛光至键合点所在平面。样品制备后键合点剖面如图4所示。

图3 待分析样品的制备

图4 待分析样品键合点剖面

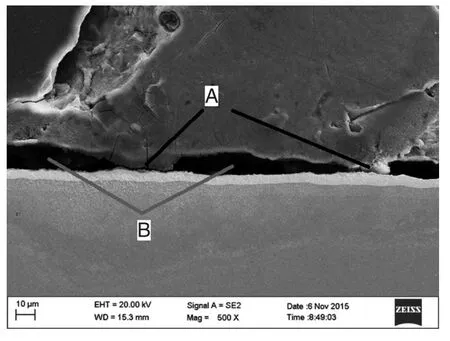

对制备好的样品进行电镜扫描,结果如图5所示。可观察到键合界面存在焊接不连续状态。图中A区域为键合点与焊盘之间存在的微裂纹,并且微裂纹沿着结合界面向上生长,延伸到了粗铝丝内部约20μm 处。B 区域为键合点与焊盘之间存在的较大空洞,空洞高度约10~25μm。在粗铝丝一侧的剖面上,局部区域可以看到与焊盘上镀金层摩擦后金层残留的痕迹,有些区域发生摩擦的痕迹并不明显,EDS 显示无金属间化合物产生,说明铝丝与金属焊盘未形成焊接界面,初始焊接状态差[3-4]。

图5 键合剖面扫描电镜观测结果

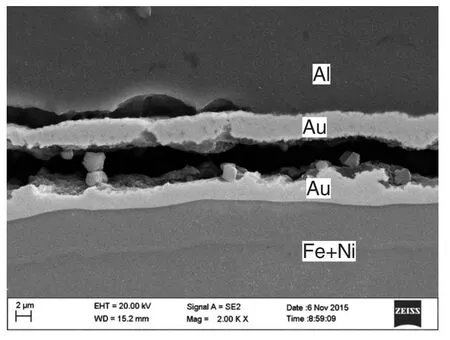

如图6所示,为可观察到的另一种典型的失效情况,键合破坏发生在金-金之间和金-铝之间,金-铝键合界面可观察到缺陷和空洞,同时金层分裂。导致这种情况可能是由于键合应力过大,损坏了金属焊盘表面的金镀层,使铝丝和金属焊盘之间没有形成有效的结合[5-6]。

图6 典型位置2 及界面状态

上述两种情况,说明初始键合强度不足,键合完成后焊点即存在断层和裂纹。而典型的金铝效应需要经过较长时间的演化,在金丝和铝焊盘之间形成金属间不对称的扩散,这说明导致键合可靠性差的原因并不是柯肯达尔效应,而是初始结合状态差。

4 基于外壳设计的失效分析

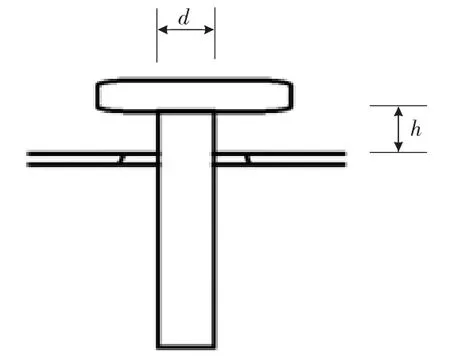

所采用的管壳引脚情况如图7所示。引脚直径d =0.6mm,键合引脚凸台高度h=0.9mm,不符合国军标外壳加工规范的要求。如键合引脚凸台高度过高,易发生形变,在进行键合时引脚会发生弯曲,导致键合压力和超声功率不能良好加载,从而发生键合失效。特别是粗铝丝键合,所需键合压力很大,从而使引线更容易弯曲。

图7 键合引脚设计示意图

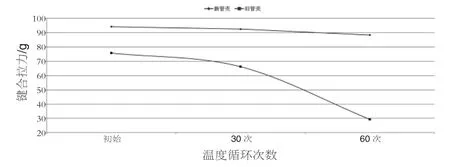

在定位问题后,将键合引脚凸台高度修改到0.7mm,按 GJB 548B-2005 方法 1010.1 条件 C(-65℃~150℃)进行温度循环后,对比键合强度的变化,结果如图8所示。拉力测试后键合点断裂位置如表1所示。

图8 新旧外壳键合拉力对比试验结果

表1 新旧外壳各断裂位置所占百分比

在对比试验中,旧的外壳键合后强度不高,且随着温度循环次数的增加,键合强度衰减很大,在60循环后全部脱键,脱键位置均在外壳端;新的外壳初始键合强度高于旧的外壳,且键合强度随温度循环次数增加而衰减幅度相对较小,60 次温度循环后仍无脱键现象[7-8]。通过对比可见新外壳键合性能更好。以新外壳组装了2 个批次各200 只电路,没有再出现键合可靠性问题。由此可见外壳设计缺陷对键合质量和可靠性确实能够产生很大的影响。

同时还可以观察到随着温度循环次数的增加,在键合拉力测试后断裂位置的变化趋势:从键合点根部断裂逐步向引线中间断裂转变[9-10]。

综上可以确定,导致该电路键合强度不足的原因是外壳设计不当,键合工艺与外壳键合引线柱设计不匹配,引线柱未能承受粗铝丝键合中过大的压力,导致难以形成有效的焊接。针对这一情况,更改外壳设计后,增加了引线柱的直径,焊接强度得到了明显的改善。

5 结束语

通过对可能引发键合脱落的主要失效机理进行分析,研究了脱键发生界面的形貌和成分,排除了可肯达尔效应引发脱键的可能性。研究了外壳设计对键合可靠性的影响,发现对于直径较大的粗铝丝,外壳引线柱的设计尤为重要,过高的引线柱难以支撑超声键合的能量,引线柱容易发生弯区和变形,使键合不能有效完成。