不同升温速率下模块装药慢速烤燃特性的数值模拟

刘静, 余永刚

(南京理工大学 能源与动力工程学院, 江苏 南京 210094)

0 引言

世界各国对武器弹药的安全性进行了广泛研究,其中热刺激是激发含能材料着火、燃烧或起爆的基本方式[1]。烤燃实验可以用来检测含能材料对意外热刺激的敏感程度和发生反应时的剧烈程度,但试验研究一般周期长、费用高、危险性大。而仿真计算快捷方便,成本一般较低,常被用于热烤实验结果的分析中,因此通过数值模拟计算分析含能材料的烤燃特性,对其热安全性的研究具有十分重要的意义。

目前国内外学者对含能材料烤燃特性的研究主要以炸药和推进剂为主。杨建等[2]开展了不同装药直径对奥克托今(HMX)基炸药慢速烤燃性能的影响研究,结果表明:装药直径对HMX基炸药响应等级没有明显影响;智小琦等[3]将以黑索金(RDX)为主的高能炸药压制成7种密度水平的试样,采用长径比为1.26的烤燃弹,以(1.0±0.2)℃/min的升温速率进行了慢速烤燃实验;于永利等[4]以1 K/min的升温速率对6种不同直径的RDX高能炸药药柱进行慢速烤燃实验,研究了弹药中自由空间对炸药烤燃响应剧烈程度的影响;Caro等[5]利用小尺寸慢速烤燃装置(SCTV)分析了以端羟基聚丁二烯(HTPB)和端羟基化聚乙烯(HTPE)这2种不同种类推进剂在相同慢速烤燃条件下反应发生的响应程度,发现HTPE中有机相的液化是两种推进剂在慢速烤燃条件下响应程度差异的重要影响因素;陈中娥等[6]利用同步差示扫描(DSC)-热重联用仪(TG)进行扫描电镜(SEM)和慢速烤燃实验,对比分析了高能硝酸酯增塑聚醚(NEPE)推进剂和HTPB推进剂的热分解特性与慢速烤燃行为的关系,结果表明:高氯酸铵(AP)热分解后形成孔隙是影响HTPB推进剂慢速烤燃响应剧烈程度的主要原因;赵孝彬等[7]以HTPB推进剂、缩水甘油叠氮聚醚(GAP)推进剂为对象,研究了固体推进剂慢速烤燃特性的影响因素;丁黎等[8]通过非限定烤燃实验测定了高固含量改性双基推进剂药柱的热爆炸临界温度,分析了固含量对临界温度的影响机理;杨筱等[9]利用自行设计的烤燃实验装置,对HTPB推进剂小尺寸烤燃试样分别进行了升温速率为1.2 ℃/min的烤燃实验,结果表明,HTPB推进剂的烤燃响应时间、响应温度随升温速率的变化趋势与装药尺寸及结构无关,但响应时间和响应温度的绝对值与装药尺寸及结构均有很大关系;李文凤等[10-11]基于AP/HTPB两步分解反应机理建立底排药柱烤燃计算模型,研究了AP/HTPB的慢速烤燃特性和装药尺寸对AP/HTPB烤燃特性的影响。

综上所述可知,现有文献关于模块装药烤燃特性的研究鲜有报道,因此本文基于单基药和可燃药盒材料的化学反应机理建立模块装药二维非稳态烤燃模型,通过数值模拟计算对比分析1.8 K/h、3.6 K/h和7.2 K/h这3种慢速升温速率对模块装药热烤燃响应过程的影响,以期为模块装药热安全性分析提供参考。

1 烤燃模型

1.1 物理模型

本文采用的模块装药烤燃模型如图1所示,包括可燃药盒、硝化棉、中心传火管、点火药袋、密封硬纸板和空气腔等6个部分。可燃药盒外径130 mm,总长100 mm,壁厚2.5 mm;中心传火管内径30 mm,管壁厚为2.5 mm;密封硬纸板厚度1 mm. 以中心传火管左端面圆心为坐标轴原点,以中心传火管轴线为x轴,建立如图1所示的坐标轴。从模块装药上下端面以及外壁面进行加热,主要监测可燃药盒内壁中点A(坐标(x,r)为(50.0 mm,62.5 mm))、火药中点B(坐标为(50.0 mm,40.0 mm))、中心传火管外壁中点C(坐标为(50.0 mm,17.5 mm))、中心传火管内壁中点D(坐标为(50.0 mm,15.0 mm)),以及烤燃响应区域中心点E(坐标由后续计算结果确定)这5个特征点的温度变化。

根据模块装药的结构特点,对加热模型进行如下基本假设:

1) 模块药盒内装填单基药(含氮量12%的硝化纤维素),单基药的自热反应速率遵循Arrhenius定律。

2) 可燃药盒由硝化棉纸卷制而成(含氮量14.14%的硝化纤维素),材料为均质、各向同性的材料,并在着火前为固态,不考虑相变影响;可燃药盒材料的自热反应速率遵循Arrhenius定律。

3) 将可燃药盒内的单基药和空气看作是多孔介质,其中单基药药粒为圆柱体,且为各向同性材料,随机堆放在药盒中,并在着火前为固态,不考虑相变影响。

4) 各种材料的物性参数及化学动力学参数取为常数。

5) 考虑到模块装药内空气腔较小,忽略空气的对流效应。

6) 不考虑中心传火管壁面上点火药袋对烤燃过程的影响。

1.2 数学模型

基于Arrhenius定律,模块装药的分解反应机理为

(1)

(2)

(3)

(4)

式中:R1为可燃药盒材料的反应速率;R2为单基药的反应速率;A1和A2为指前因子;E1和E2为活化能;ρ1和ρ2分别为可燃药盒材料和单基药的密度;R为气体摩尔常数,R=8.314 J/(mol·K);T为反应温度。

固相能量方程为

(5)

(6)

ρpcp=ερaca+(1-ε)ρ2c2,

(7)

λp=ελa+(1-ε)λ2,

(8)

ρp=ερa+(1-ε)ρ2,

(9)

式中:c1、λ1和Q1分别为可燃药盒材料的比热容、导热系数和反应热;c2、λ2和Q2分别为单基药的比热容、导热系数和反应热;ρp、cp和λp分别为多孔介质的密度、比热容和导热系数;ρa、ca和λa分别为空气的密度、比热容和导热系数;ε为多孔介质的孔隙率。

可燃药盒材料外壁面及密封硬纸板壁面加热条件为

Tw=T0+βt,

(10)

式中:Tw为可燃药盒材料外壁温度;T0为环境温度293 K;β为升温速率;t为加热时间。

各相邻区域固相交界面的温度连续和热流连续条件为

Tm|r=rn=Tn|r=rn,

(11)

Tm|x=xn=Tn|x=xn,

(12)

(13)

(14)

式中:下标m和n分别表示任意交界面处相邻两种固相材料;λm和λn分别表示任意交界面处相邻的两种固相材料的导热系数;rn和xn分别表示某材料的表面半径和横向轴坐标。

1.3 网格划分及计算方式

忽略点火药袋的影响,模块装药模型为二维轴对称结构,根据基本假设,采用1/2模型进行模拟计算。划分网格时采用均匀四边形网格,经过网格无关性验证后,选取100 598个网格单元进行计算。采用Fluent软件对上述烤燃模型进行计算,通过用户自定义函数(UDF)引入各能量方程源项和外界加热边界条件。密度和动量方程的离散采用1阶迎风格式,能量方程的离散采用2阶迎风格式。

首先根据文献[12]中的烤燃装置进行建模,计算出AP/HTPB推进剂特征点在慢速升温速率条件下的烤燃响应温度,并与实验数据相比较,如图2所示,数值模拟结果与实验测量结果基本吻合。由此可见,本文所建立的计算模型与采用的计算方法是合理可行的。

2 计算结果与分析

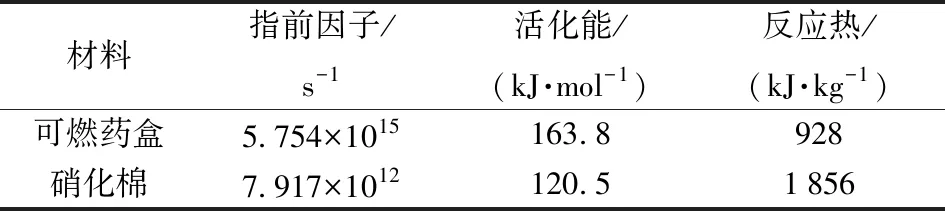

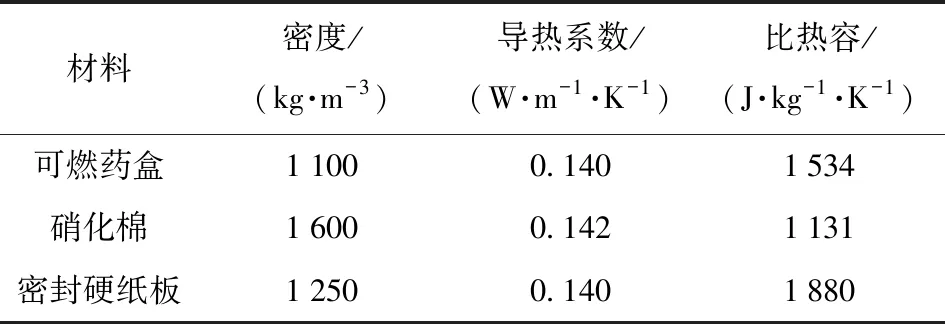

对模块装药在3种不同升温速率下进行数值计算,分析其在慢速烤燃条件下的热响应特性。材料的动力学参数及物性参数[13-14]如表1和表2所示。

表1 材料动力学参数

表2 材料物性参数

图3所示分别为在1.8 K/h、3.6 K/h和7.2 K/h这3种升温速率条件下模块装药在各不同时刻的温度时空分布云图。由图3可知,3种升温速率对应的着火时间依次为73 113.35 s(约20.31 h)、41 228.23 s(约11.45 h)和24 045.98 s(约6.68 h). 由于升温速率比较小,加热进行得十分缓慢,外部热量有足够的时间向内传递,起初模块装药内外存在明显的温度梯度,随着时间的推移,内外部温差逐渐缩小。随着模块装药内单基药温度的

逐渐升高,单基药内局部开始发生自热反应,但此时的温度达不到反应温度,自热反应产生的热量便向周围传递。随着加热的持续,模块装药内部某区域的温度达到着火条件,模块装药发生烤燃响应。由图3(a)、图3(b)可以看出,在1.8 K/h和3.6 K/h升温速率下,模块装药的着火位置均处于单基药内部靠近空气腔的附近,烤燃响应区域中心分别位于(50.0 mm,25.6 mm)和(50.0 mm,30.0 mm)附近,形成一个环形烤燃响应区域。由图3(c)可以看出,在7.2 K/h升温速率下,模块装药的着火位置位于单基药内部,并形成两个关于径向中心截面对称的环形烤燃响应区域,烤燃响应区域中心分别位于(25.0 mm,42.25 mm)和(75.0 mm,42.25 mm)附近。由此可见,随着升温速率的增大,烤燃响应区域会由一个中心环形烤燃响应区域逐渐转变成两个对称的环形烤燃响应区域。

可燃药盒内壁中点A、火药中点B、中心传火管外壁中点C、中心传火管内壁中点D、烤燃响应区域中心点E处的温度随时间变化曲线如图4所示。由图4可见,因为模块装药中所有材料的导热系数都较小,热量向单基药内部传递的速度较慢,所以在1.8 K/h和3.6 K/h两种慢速升温速率下模块装药壳体温度大于内部区域温度。随着时间的推移,由于单基药内部发生缓慢的自热反应,出现明显的局部高温区域。在临近烤燃响应时刻,单基药的放热过程迅速加快,E点温度升高速率明显高于其他4个监测点的温度升高速率,即在模块装药内部由于自热反应产生的热量开始积聚在单基药内部靠近空气腔附近,从而形成烤燃响应区域,烤燃响应区域中心着火温度分别为473.68 K和475.54 K;7.2 K/h的升温速率与1.8 K/h、3.6 K/h的升温速率相比加热更快,因此模块装药的热量堆积在相对靠近壁面的位置,并由一个中心环形烤燃响应区域逐渐转变成两个对称的环形烤燃响应区域,烤燃响应区域中心着火温度为477.06 K. 与文献[15]中实验测量的单基药着火温度(443~473 K),基本吻合。由此可知,在1.8 K/h、3.6 K/h和7.2 K/h这3种升温速率下,外界升温速率的变化对模块装药发生烤燃响应的着火温度影响较小。

3 结论

1) 在1.8 K/h和3.6 K/h升温速率下,模块装药的着火位置均处于单基药内部靠近空气腔附近,烤燃响应区域中心分别位于(50.0 mm,25.6 mm)和(50.0 mm,30.0 mm)附近,形成一个环形烤燃响应区域,着火时间分别为73 113.35 s(约20.31 h)和41 228.23 s(约11.45 h). 在7.2 K/h升温速率下,模块装药着火位置位于模块装药中心区域,并形成两个关于径向中心截面对称的环形烤燃响应区域,烤燃响应区域中心分别位于(25.0 mm,42.25 mm)和(75.0 mm,42.25 mm)附近。着火时间为24 045.98 s(约6.68 h).

2) 在1.8 K/h和3.6 K/h两种升温速率下,模块装药着火温度分别为473.68 K和475.54 K. 在7.2 K/h升温速率下模块装药着火温度为477.06 K,与文献报道的实验测量着火温度基本吻合,表明外界升温速率的变化对模块装药发生烤燃响应的着火温度影响较小。