基于频域干涉的小口径长身管内径测量系统

马鹤立, 陶天炯, 刘盛刚, 王翔, 翁继东

(中国工程物理研究院 流体物理研究所 冲击波物理与爆轰物理实验室, 四川 绵阳 621900)

0 引言

用于材料高压物态方程、本构关系研究的二级轻气炮发射装置,通常采用小口径(小于φ30.00 mm)、大长径比(单管长一般为2 000~3 000 mm)的滑膛炮管将弹丸加速至数千米每秒撞击靶材料[1-2],其管内膛加工质量直接影响弹丸的发射速度、击靶姿态和使用寿命,因此需要高精度的内径测量仪器对数米长发射管的内径轴向变化进行精密测量。目前常用的滑膛炮管内径测量器具(设备)包括通止规、内径千分尺和光学测量仪。通止规可根据标准圆柱体在待测管内的通过性对轻气炮管内径作半定量分析。内径千分尺技术已发展成熟,商业化产品一般具有数微米的测量精度,如英国BATY公司、澳大利亚HIGH PRESSURE INSTRUMENTATION公司等制造的三点式内径千分尺,其内径测量范围为2~300 mm,测量精度最高可达0.003 mm,但其测量进深一般小于500 mm,无法测量数米长的二级轻气炮发射管中部内径。

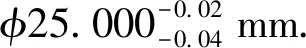

近年来,随着光学测量技术在精密加工、检测领域的推广应用,一些非接触式光电内径测量系统相继问世。最常见的是光学三角法测径系统[3-4],如徐熙平等[5]利用单光三角测量原理设计了一种非接触式光电内径测量系统,对内径为φ25.01 mm的标准孔件进行测量,误差不大于0.03 mm;邢书剑等[6]采用日本KEYENCE公司生产的LK系列激光位移传感器作为大尺寸内径测量系统的传感器,对内径为φ582 mm的标准环规进行测量,测量精度可达0.001 mm. 曹建树等[7]将激光三角检测系统安装至具有旋转结构的爬行机器人上,对半径约为R189.9 mm的天然气管壁进行圆周扫描、图像重构以获得管的半径和缺陷,半径测量值与真实值的误差为0.061 9 mm. 除基于光学三角法外,数显光栅尺也可作为内径测量系统的传感器[8-9]。除此之外,李保章等[10]采用视觉成像技术和位移传感技术相结合的炮管内膛窥视测径系统,对φ122 mm榴弹炮炮管内径进行了测量;郑军等[11]研制的内膛综合测量系统,采用环形激光发生器、反射锥镜、电荷耦合器件(CCD)相机作为成像光路,对内径为φ65 mm的管内表面截面形廓进行了成像检测,径向误差可控制在0.1 mm之内。

上述系统的测量精度最高可达0.001 mm,但由于测头中光学器件数量多、测头尺寸通常较大,在测量内径小于φ30.00 mm的长身管内径时优势不明显,并且测头内部光路复杂,定位参数(如激光出射角度、透镜偏转角、安装距离等)与最终测径结果紧密关联,需要通过精确的结构设计以及精密的现场安装调试保证其测量精度,专业性较强,难以在工件加工现场推广应用。

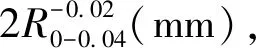

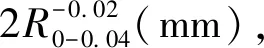

本文设计一种适用于φ30.00 mm以下长身管内径测量的技术及仪器系统,该系统采用全光纤频域干涉绝对距离测量方法[12-16],通过测量测头上8只微型光纤探头前端至被测管内膛表面的距离,并结合微型光纤探头前端至标准环规内表面距离的标定结果,拟合得到被测管内径。该系统采用全光纤元件构建探入式测头,具有体积小巧、结构紧凑、抗振动、免调试等特点,能够精确测量轻气炮管内径及其沿管轴向的变化,是小口径、大长径比炮管生产、检测及维护的一种高精度内径测量技术。

1 测量原理

1.1 内径测量系统结构

内径测量系统基本结构如图1所示,该系统由4个部分组成:测头、测量主机、光纤光谱仪和电脑。测头可探入至被测管膛内,其安装8只微型光纤测距探头,用于测量探头前端面至待测管内表面测点的距离。测量主机中包含红外宽谱光源和光纤光开关等器件,通过计算机控制程序控制光开关切换,使宽谱光源能量输送至指定的测距探头进行距离测量,并将获得的信号传输至光纤光谱仪记录,由电脑中的数据处理程序实时得到测量结果。

1.2 内径测量方法

内径测量系统采用标准光面环规内径值作为基准,利用比较法进行内径测量。探入被测管膛内的测头采用如图2所示的方法进行内径测量。

图2中:O为坐标原点;θ为探头中轴线与x轴的夹角,即测点坐标的角向分量;R0i(i=1,2,…,8)为标准光面环规的半径;Ri为坐标原点O至待测管内表面测点的距离,即测点坐标的径向分量;r0i为测距探头前端面与标准光面环规内表面的距离;ri为测距探头前端面至测点的距离。

取测头横截面中心为坐标原点O,任一探头的中轴线为x轴,与其相垂直的另一探头中轴线为y轴建立坐标系,此时Ri可表示为

Ri=R0+ri-r0i.

(1)

测头中,8只光学探头间夹角为45°,则θi=45°·(i-1),测点的坐标(xi,yi)为

(2)

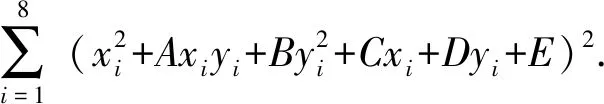

以椭圆的隐式方程进行最小二乘拟合,平面椭圆的一般显式方程为

(3)

式中:(x0,y0)为椭圆的圆心;a为椭圆长轴;b为椭圆短轴;β为椭圆长轴a与x轴的夹角。对(3)式进行整理,并用A、B、C、D、E共5个系数对(3)式中各一次、二次项系数及常数项进行替换,化简得到椭圆的隐式方程为

f(x,y)=x2+Axy+By2+Cx+Dy+E=0,

(4)

椭圆的长轴a、短轴b与A、B、C、D、E的关系为

(5)

利用测点坐标(xi,yi)和(4)式,可进行椭圆拟合,得到系数A、B、C、D、E,其拟合目标函数为

(6)

结合(5)式可得椭圆长轴a和短轴b,该测量位置的内径测量值Dia可表示为

Dia=a+b.

(7)

1.3 测头结构及工作方式

探入被测管膛内的测头分为定心结构和光学测量结构两部分,两部分的结构如图3所示。

定心结构用于测头自动定心,以降低椭圆长轴a、短轴b的拟合偏差,提高内径测量精度。定心机构主体前后安装两组三点定心机构,每组三点定心机构由3个等长的定心支脚、1个锥形滑块和1个弹簧构成。每个定心支脚底端的半球体球面均与锥形滑块的圆锥面相贴合。每个弹簧的一端与锥形滑块的圆柱段连接,另一端与定心结构中部的隔离板顶压。

测头工作方式如下:1)当进行测量前标定时,将光纤安装孔所在的圆柱体插入标准光面环规中,通过计算机控制程序控制内径测量仪主机,对8只测距探头前端面与标准光面环规内表面测点的距离r0i进行标定。2)完成标定后,将定心结构的连接部插入光学测量机构的连接部中,用螺钉紧定,组成测头并放入待测管内。3)拖动测头至测量位置后,定心支脚受到管内壁挤压向主体内收缩,并对锥形滑块施加顶压力,使主体内腔中的弹簧压缩。当弹簧回复力与定心支脚、锥形滑块之间的摩擦力、顶压力平衡时,定心支脚伸出主体的长度完全相同,此时测头可定位于待测管中心。通过计算机的控制程序控制内径测量仪主机对8只测距探头进行循环距离测量,获得探头前端面至待测管内表面测点的距离ri.

1.4 微型光纤探头测距原理

为精确获得光纤探头前端面至标准光面环规内表面测点的距离r0i和至待测管道内表面测点的距离ri,内径测量系统采用全光纤频域干涉测距技术对上述两个距离参量进行测量。全光纤频域干涉测距技术是通过解调两束宽谱光“干涉”形成的频域干涉信号,提取两光束之间的传输时间差,进而得到两束光之间的光程差(空气中即为距离)。其测距光路如图4所示,基本工作原理如下:从红外宽谱光源发出的宽谱光通过单模光纤环形器1、2端口到达光纤探头,光纤探头将宽谱光分成两束,第1束经探头端面菲涅尔反射后作为参考光Er(λ)参与频域干涉,第2束从探头出射后照射在目标表面,经待测目标表面反射后回到光纤探头作为探测光Ep(λ)参与频域干涉,参考光与探测光以共轴方式经单模光纤环形器2端口、3端口后进入光纤光谱仪记录,λ为光的波长。

假设光纤探头前端面与待测目标之间的待测距离为d,空气的折射率近似为1,则参考光Er(λ)与探测光Ep(λ)的电场强度可分别表示为

Er(λ)=E0(λ)·exp[jk(λ)·d0],

(8)

Ep(λ)=E0(λ)·exp[jk(λ)·(d0+2d)+φ],

(9)

式中:E0(λ)为宽谱光的光谱分布函数;k(λ)为波矢分布函数,k(λ)=2π/λ,λ为光的波长;d0为参考光的传播路径长度,(d0+2d)为探测光传播路径长度;φ为探测光相对于参考光的初始相位差。参考光与探测光干涉叠加后的光强I(λ)可表示为

(10)

(10)式表明,当待测距离d为定值时,参考光和探测光形成的干涉信号强度随光波长发生周期变化,这种现象称为频域干涉。根据周期函数的特征,通过对(10)式进行傅里叶变换就可以求出待测距离d.

2 实验结果与分析

2.1 标准环规测量实验

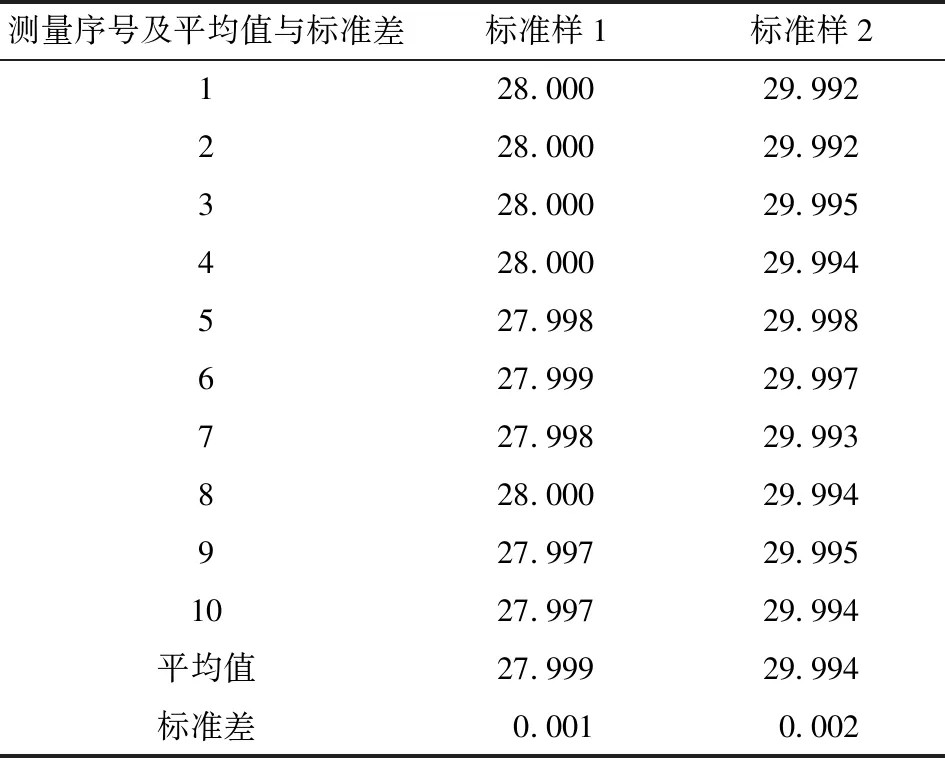

表1 标准样内径测量结果

Tab.1 Measured inner diameters of standard bores mm

从表1可知,标准样1的测量值平均为φ27.999 mm,标准差为0.001 mm;标准样2的测量值平均为Φ29.994 mm,标准差为0.002 mm. 标准样内径测量平均值与计量检定值的偏差分别为-0.001 mm和-0.004 mm. 由此,可按照A类不确定度评估方法,利用标准差计算测量不确定度。

2.2 轻气炮炮管测量实验

为了进一步检验长身管内径测量系统的测量性能,测量长度为7 400 mm的φ28 mm型二级轻气炮滑膛发射管的通体内径(该炮管由2节长度为3 700 mm的炮管对接而成),以验证测量系统的测量进深;同时采用经校准的三点式内径千分尺分别测量炮管入口、出口向内200 mm范围内的内径,以验证测量结果的准确性。测量结果如图5~图7所示。

从图5中可以看出,该发射管内径呈葫芦式分布,即从入口向内约1 732.5 mm和5 932.5 mm处附近,内径可达φ28.110 mm和φ28.118 mm,而在炮管的入口(0 mm)、尾部(7 400 mm)和炮管对接位置(3 727.5 mm),内径仅为φ28.025 mm、φ28.029 mm和φ28.027 mm,内径最大极差为0.093 mm. 同时测量结果表明,在内径千分尺无法到达的炮管中段,长身管内径测量系统也能正常测量,即具有数米的测量进深。图6中,在炮管入口向内200 mm的范围内,长身管内径测量系统与内径千分尺内径测量结果的极差为0.005 mm. 图7中,在炮管出口向内200 mm的范围内,长身管内径测量系统与内径千分尺内径测量结果的极差为0.014 mm.

2.3 误差来源分析

长身管内径测量系统的测量误差来源于以下3个方面:1)定心机构中要求6个定心支脚等长,但测头在被测管内行进时,定心支脚与管壁之间发生滑动摩擦所带来的磨损使定心支脚很难保持等长,在受力平衡后定心支脚伸出主体的长度也难以保证完全相同,因此测头中心与待测截面中心不完全重合;2)测头质量分配不平衡,造成测头发生轻微的倾斜,此时光纤探头所在测量截面与待测截面不重合;3)傅里叶变换的计算精度与有效信号长度,即光源的谱线宽度呈正比,而由于系统所使用的红外宽谱光源谱线宽度有限,会产生与测量距离相关的周期性系统误差。

为了降低测量系统的测量误差,可从以下方面对系统进行改进:1)采用耐磨损的材料加工定心支脚,且在定心支脚尖端安装滚珠,将滑动摩擦转换为滚动摩擦,以降低磨损;2)优化测头的结构,使测头质量分配均衡,减小倾斜;3)对傅里叶变换所带来的系统误差进行数值计算,建立系统误差库,用于修正测量结果。

3 结论

本文基于全光纤频域干涉测距技术,开发了一种可精确测量小口径、大长颈比的二级轻气炮滑膛炮管内径测量系统。为了验证该系统的测量精度,对内径检定值分别为φ28.000 mm和φ29.998 mm的标准光面环规进行了测量,测量标准差分别为0.001 mm和0.002 mm,标准样内径测量值与计量检定值的偏差分别为-0.001 mm和-0.004 mm. 利用该系统对长度为7 400 mm的φ28 mm型二级轻气炮滑膛发射管通体内径进行了测量,结果表明该系统可获得内径千分尺无法测量的炮管中段内径,具有数米的测量进深。同时,在炮管入口、出口向内200 mm的范围内,系统与三点式内径千分尺内径测量结果的极差仅为0.014 mm. 表明该系统可为炮管的加工质量检测、性能评估、损伤评定提供一种操作简便、体积小巧的内径测量仪器。

——以徐州高层小区为例