一种适用于大电流DC-DC高精度电流采样电路

杨子航, 徐卫林, 韦雪明

(桂林电子科技大学 广西精密导航技术与应用重点实验室,广西 桂林 541004)

随着人类社会的进步,电能作为社会发展的动力,人类工作生活的源泉,其重要性越发明显。而电源是电子产品的一个重要组成部分,其性能的优劣会直接影响到整个芯片的性能指标[1]。开关电源由于具有重量轻、功耗低、效率高等优点,在大多数领域迅速地取代了线性稳压电源的地位,成为了现代电源管理技术的发展主流,在国防、交通、通信等方面都影响着人们的生活[2]。为了进一步减少便携式设备的体积和重量,通常需要提高DC-DC变换器的开关频率,从而减小片外功率器件的体积,这就要求及时检测电感电流和输出电压的状态,也就是提高电流采样电路的采样精度[3]。

1 控制模式及传统结构分析

和电压控制模式相比,电流控制模式多了一个反馈电路。这说明电流控制模式不仅有电压反馈而且还增加了一个电流内环反馈网[4]。电流控制模式结构图如图1所示,其中振荡器用来产生逻辑控制时钟,电感电流采样电路用于产生一个合适的斜坡信号,并与误差放大器(EA)的输出送入PWM比较器中进行比较,比较器的输出结果再作为逻辑控制单元的输入。采用电感电流采样的方式,能周期性的检测到电感瞬态电流,因此电流控制模式对电压的改变有着更快的响应速度,并且可以限制电路的最大电流,起到电流保护的作用[5]。所以电感电流采样电路的设计成为DC-DC变换器的核心问题之一。

图1 电流控制模式结构图

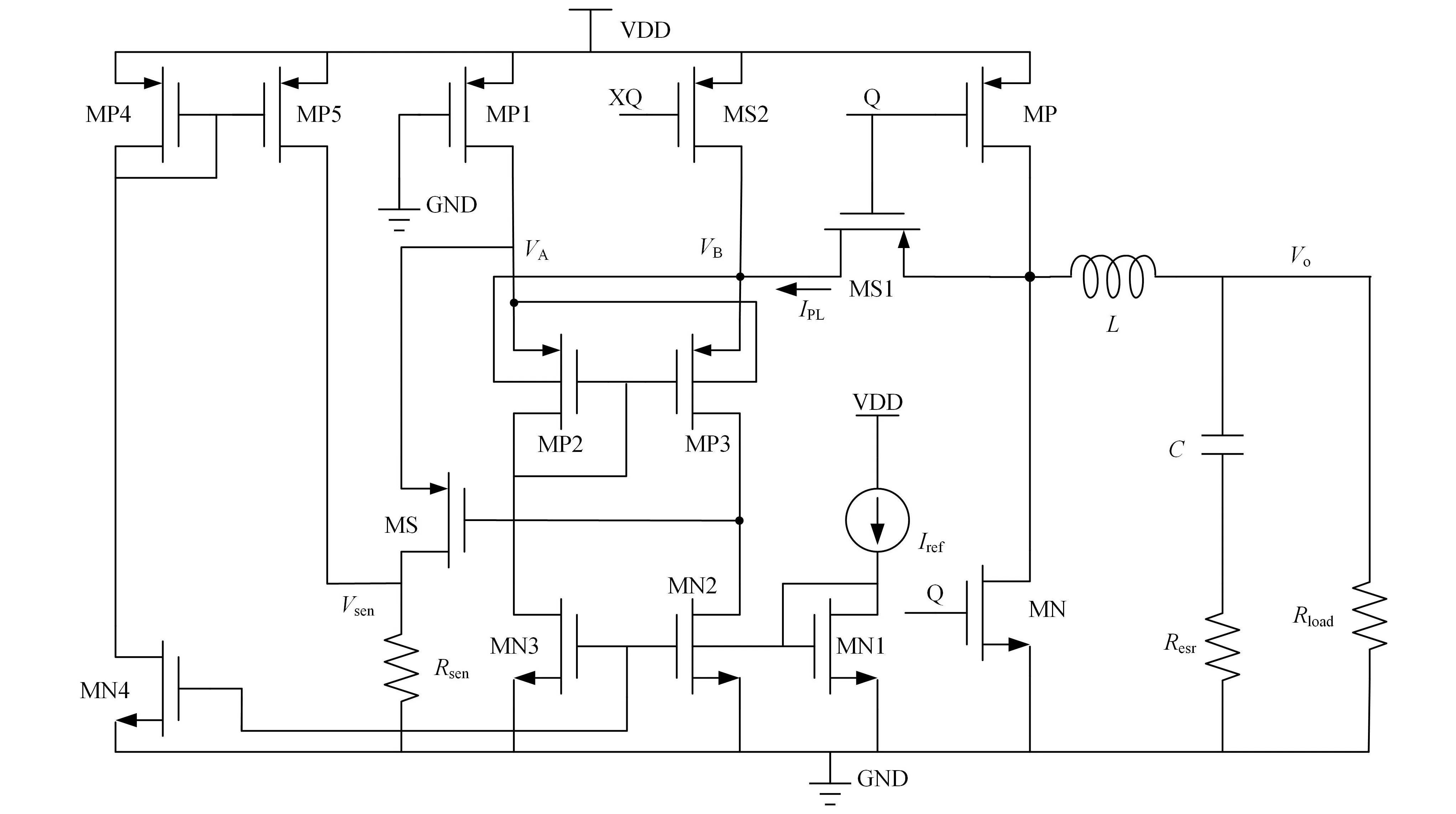

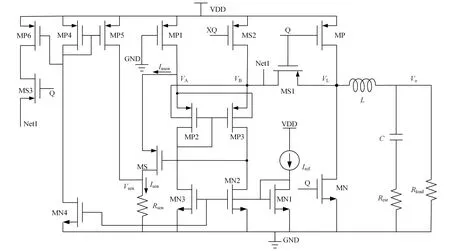

传统的电流采样电路一般都会采用运算放大器来提供一定增益,但是运放的电路结构通常比较复杂,内部带宽受到负载限制,虽然精度可以设计的很高,但是这是以采样的速率较慢作为代价的,因此传统的电流采样电路只适用于低频的DC-DC开关电源设计。反之,若采用较快的采样速度,则会影响其精度。吴了等[6]设计的电流采样电路如图2所示,并未考虑到电流IPL所带来的误差,因此降低了采样精度。本研究设计了一种高精度电流采样电路,增加一条额外的电流支路,加入了补偿电流,提高了采样精度,并且使其在高负载电流的情况下也能保持良好的精度。

图2 传统采样电路原理图

2 电流检测的方法

DC/DC变换器广泛应用于模拟集成电路中,成为IC中基本单元。作为电流型DC/DC的基本模块,电流采样电路的精度高低成为衡量DCDC性能的关键因素。目前来看,电流检测的方法主要有串联电阻检测法、功率管漏源压降检测法、积分器检测法以及MOS管和待测电阻共同检测法等[7]。

串联电阻检测法的实现方法是用一个待测电阻,把它和输出电源串联起来,该方法中运放的共模输入不会受到太大的影响,但是若待测电阻与开关串联,那么运放的共模输出就会产生波动,给电路的设计增加了难度。除此之外,该方法中的电感电流很高,这会增加电路功耗,大大降低DC-DC变换器的效率。所以电阻检测的方法适合在小电流的情况下使用,精度较高,简便快捷。

功率管源漏压降检测法是通过检测功率管在BJT晶体管区域内测量它源漏端的压降来实现电流检测的功能。这方法十分简单,但是功率管在BJT晶体管区内受到了电压和温度等的影响,精度不能达到预期的标准。

积分器检测法是通过对电感电压和电感电流的关系式的计算来检测电感电流的。VL=L(diL/dt)为电感电压和电感电流的关系式,对其两端积分,最终可得电感电流。这个方法虽然对系统效率影响不高,但是通过计算获得结果,使得误差累积,并且需要知道电感值,因此精度会有所下降,也不适用于片上集成电路。

MOS管和待测电阻共同检测法采用了电流镜像技术,检测了一对有着电流镜像关系的MOS管,从而获得最终的电感电流。这个方法相对于前面几种方法来说,功耗更小、精度更高、速度更快[8],综上所述,选用MOS管和待测电阻共同检测的方法来检测电感电流。

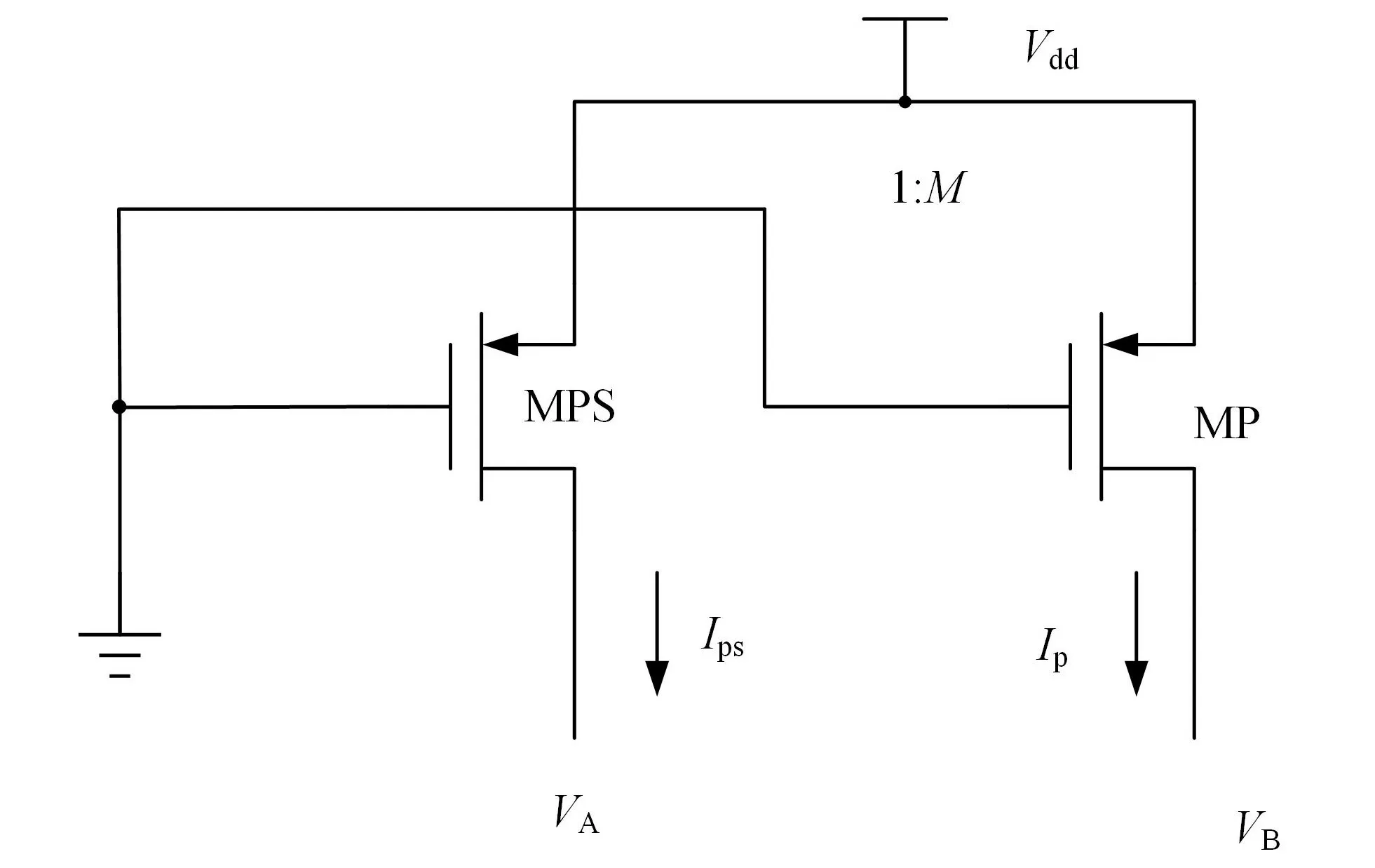

MOS管电流镜像采样示意图如图3所示,其中MPS和MP分别为采样管和主功率管。其沟道长度相等,宽度比值为1∶M(M≫1)。假设VA=VB,那么采样管电流IPS与主功率管电流IP的比值也是1∶M。这种电流镜像的方法简捷方便,而且几乎没有采样电阻,降低了电路功耗,从而提高了精度。

图3 MOS管电流镜像采样示意图

3 适用于大电流DC-DC高精度电流采样电路

设计的电流采样电路如图4所示,在传统电路的基础上增加了一个电流释放管MP6和开关状态管MS3,给电路增加了一条放电支路,使其产生补偿电流,大小与Iref相同。其中MP为功率管,MN为同步整流管。MP1为采样管,宽长比是MP的1/M。MS1、MS2和MS3为开关状态管,导通时的VDS=0。MP2和MP3宽长比相同。MN1、MN2、MN3和MN4宽长比相同,构成NMOS电流镜。MP4、MP5和MP6的宽长比相同,构成PMOS电流镜。Iref是一个基准电流源,它为MN1、MN2和MN3供应偏置电流。

当Q为低电平,XQ为高电平,MP、MS1导通,MS2、MN截止,那么

IMP=IMS1+IL,

(1)

IMS1+IMS4=IMP3,

(2)

VA=VB=VL,

(3)

MN1、MN2、MN3构成电流镜,所以

IMP2=IMP3=Iref,

(4)

由式(2)、(3)、(4)可得

IMS1+IMS4=Iref,

(5)

因为MP1是MP的1/M倍,所以

(6)

由式(1)、(2)、(5)、(6)得

IL=M×IMP1-Iref+IMS4,

(7)

因为MN1与MN4构成电流镜,MP4、MP5和MP6也构成电流镜,所以

IMS4=Iref,

(8)

那么式(7)就可以写为

IL=M×IMP1,

(9)

又因为:

IMP5+Iusen=Isen,

(10)

IMP1=Iusen+Iref,

(11)

由式(9)、(10)、(11) 得

图4 适用于大电流DC-DC高精度电流采样电路原理图

(12)

误差率(error rate, 简称ER)和采样精度(sampling accuracy,简称 SA)的表达式分别为

(13)

AS=1-RE=100%,

(14)

从式(13)、(14)可知,电路采样精度理论上可达100%,但是因为MOS管体效应和工艺误差等问题,实际结果会有极小的误差,能实现了高精度采样。

4 仿真结果与分析

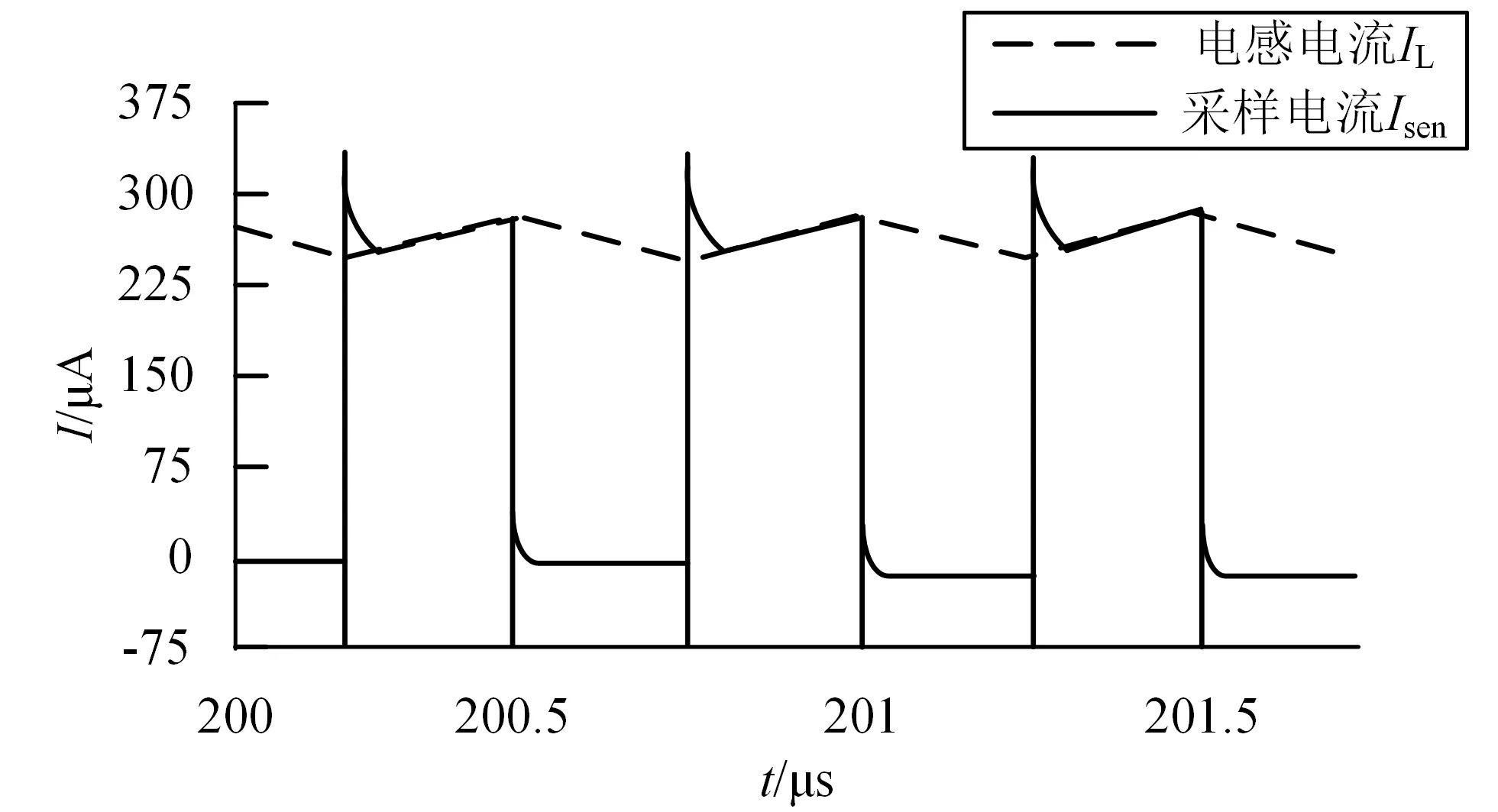

对所提出的高精度电流采样电路以及传统的电流采样电路进行对比分析。最终采样电流和电感电流的比率设为1∶25 000。图5为负载7 A时,采样电流和电感电流的瞬态波形,图中电感电流缩小25 000倍,与采样电流波形基本重合,说明误差很小,在大电流情况下电路能实现高精度采样。

图5 负载7 A时,采样电流和电感电流波形

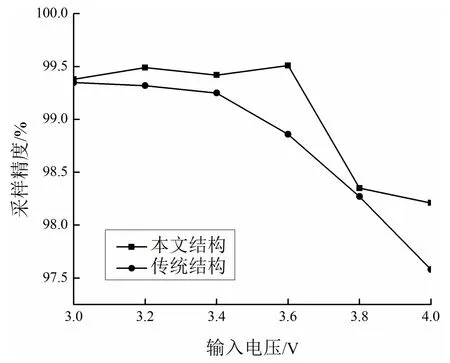

提出的电流采样电路与传统电流采样电路的采样精度随输入电压的变化曲线如图6所示,当输入电压在3~4 V之间变化时,采样精度皆大于98 %,最高为99.45 %,最低为98.53 %,波动仅为0.92 %。相比于传统结构来说,精度一直较高且稳定。

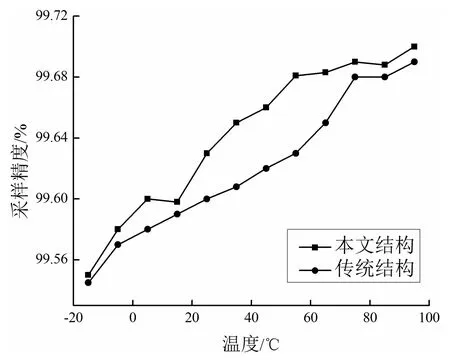

图7是当负载电流为5 A,提出的电流采样电路与传统电流采样电路的采样精度随温度变化的曲线,最高精度可达99.71 %,最低为99.56 %,波动为0.15 %。而传统结构在相同的温度下精度明显有所差距。由此表明,电路不仅能在大负载电流下精度高,而且在温度不断升高的情况下也能保持稳定,此电路设计有着显著的效果和可行性。

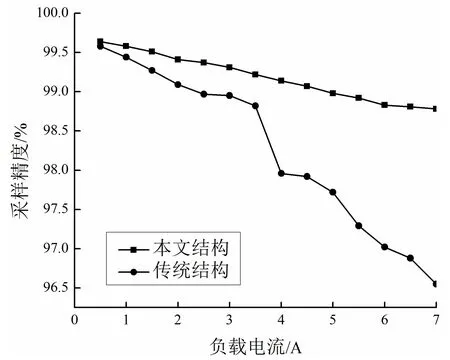

图8为负载电流从0 .05 A变化到7 A的过程中,提出的电流采样电路与传统电流采样电路的采样精度变化曲线。从图8可看出,当负载到0.15 A时,精度已经能达到99 %,在0.15 A到7 A基本保持稳定,虽然提出的结构在负载电流不断升高的过程中,采样精度有所降低,但是总体趋势还算平稳,采样精度最高为99.67 %,最低也有98.78 %,波动仅为0.89 %,说明电路能够在大电流环境下正常工作。

图6 采样精度随输入电压的变化曲线

图7 采样精度随温度的变化曲线

图8 采样精度随负载电流的变化曲线

而传统的采样电路在负载电流不断增大的情况下,采样精度下降比较明显,最低仅为96.55 %,不能达到高精度电流采样的要求。

5 结束语

提出了一种适用于大电流DC-DC变换器的电流采样电路,通过增加电流释放管,从而增加了一条电流放电支路,利用补偿电感电流的方法,提升了采样精度。仿真结果表明,提出的采样电路在大负载电流下也有很高的精度,而且几乎不受输入电压和温度的影响,能精确检测0~7 A的电感电流,相比传统的电流采样电路有明显的优势。