声呐面罩壳八滑块六次抽芯复合机构注塑模具设计

吴炳进

(黎明职业大学智能制造学院,福建 泉州 362000)

0 前言

塑件产品设计时,不但要实现产品的功能作用,同时也要结合产品的具体成型工艺来进行产品的结构设计。产品采用注塑方式成型时,对于大型塑件产品而言,材料的物理特性影响产品的成型尺寸精度;产品上结构特征的复杂程度及特征的位置设置影响产品成型模具结构设计的难易程度[1-4]。模具结构设计的复杂性,一个重要方面体现在产品的脱模问题上[5-8];产品脱模时,如果存在脱模方向与模具开闭方向不一致的特征,则须设计特殊的侧向脱模机构,侧向脱模机构的出模方向一种为与模具开闭方向垂直水平向抽芯,一种与开模方向成一定的斜向角度斜向抽芯;单一的水平向抽芯或者斜向抽芯如果数量比价少,模具的结构设计相对较为简单;如果数量比较多,特别是在同一位置,或者内壁狭窄空间内,存在需要多向抽芯的结构特征时,脱模机构的设计相对较为复杂,有时甚至使产品的脱模成为不可能,因而,在满足产品既定功能前提下的塑件复杂特征的脱模机构设计,需要较多的结构创新设计,机构设计的优劣,直接影响到模具的生产制造成本[9-14]。拟结合某声呐面罩壳塑件内壁复杂的脱模机构设计及塑件整体模具结构设计做出案例设计参考。

1 塑件结构

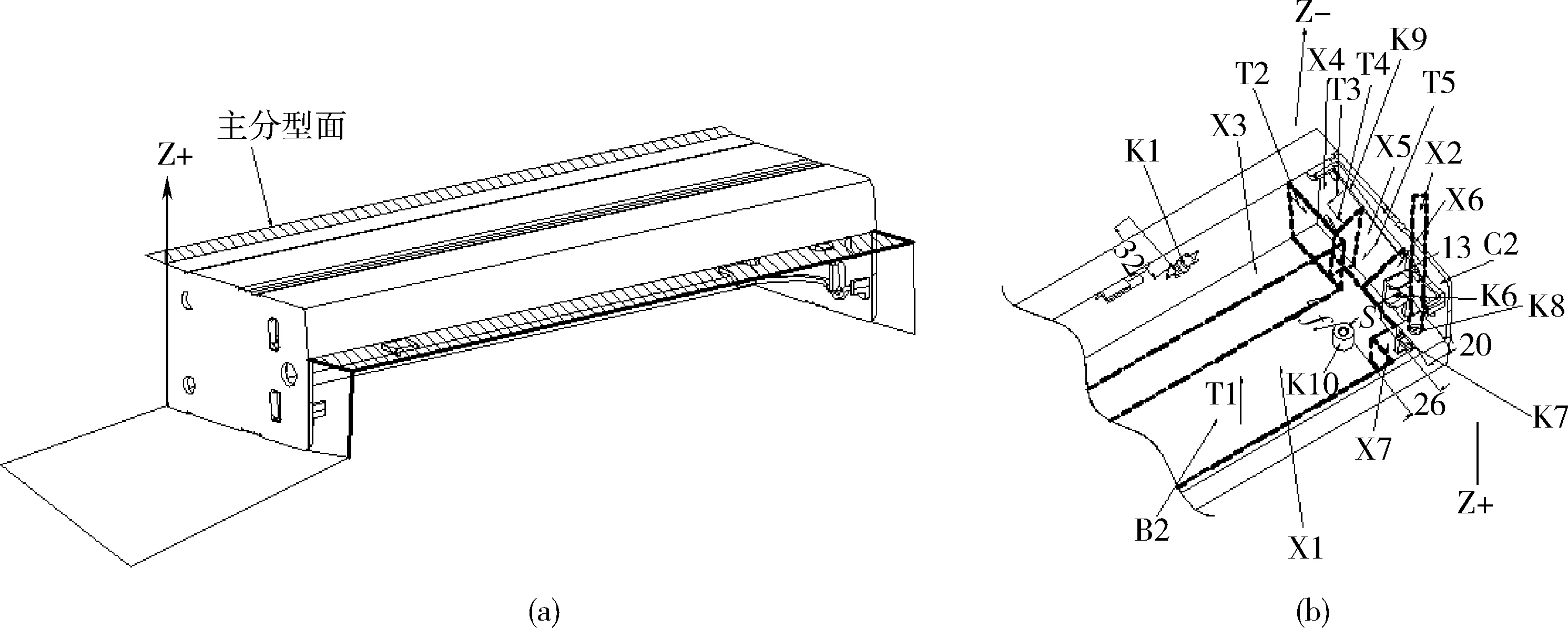

声呐面罩壳塑件结构如图1所示,塑件材料为丙烯腈-丁二烯-苯乙烯共聚物/聚碳酸酯(ABS/PC)共混物。塑件外形为矩形框体形状,外壁6个面中,有一面为开放敞口(F1面),一面为半开放型口(E1面);其余各面分别为A1、B1、C1、D1 4个面。塑件上,设计有K1~K10 10种类型的结构特征,其中,K1为方台型透气孔、K2矩形圆角孔、K3为圆孔、K4为矩形圆角孔、K5为倒圆凹槽、K6为带加强筋倒勾、K7为矩形格子槽、K8为格子槽圆孔、K9为加强筋、K10为螺柱孔。

K1~K10—特征分类代号 A1~F1—塑件外壁 A2~D2—塑件内壁图1 产品结构Fig.1 Product structure

A1、B1、C1、D1、F1、E1为塑件的外壁,A2、B2、C2、D2为塑件的内壁。K2、K3、K4孔都为边沿双面圆角型孔,分型时只能将分型线设置于孔厚度的中央位置。特征在塑件各面上的分布如图2所示。

K1~K10—特征分类代号 A1~F1—塑件外壁 A2~D2—塑件内壁(a)塑件外壁前轴测图 (b)塑件内壁轴测视图图2 特征在塑件框体上的分布Fig.2 Distribution of features on plastic frame

综合塑件上述基本特征,模具设计时,塑件模腔的分型、浇注、冷却、排气设计等难度较小,难点在于A2、B2、C2、D2内壁上塑件特征的脱模,其中K1、K2的脱模方向与开模方向同向,K3、K4、K6、K7、K9脱模方向为垂直于C2、D2面,同时也垂直于模具开模方向的特征,K8、K10脱模方向为垂直于B2面,同时也垂直于模具开模方向的特征。且K5、K6、K7、K8、K9、K10在分布为位置上,集中于塑件内壁两端较小的区域内,脱模方向相互干涉,脱模机构难以设计,需要做较好的机构结构创新设计方能保证这些特征的完整脱模,从而降低模具的结构设计难度和降低模具制造成本,保证塑件的自动化注塑生产[15-17]。

2 分型设计

本塑件分型设计时,脱模困难区域主要是内壁成型件与塑件的分离困难,因而脱模方案选用不同的方式,则相应的脱模机构也不同,塑件的分型设计也不同,因而,本例中,有2种不同的脱模方案可选,因而相应的分型方式有2种,分别如下:

(1)方案A:若采用图3(a)所示分型,塑件内壁成型件的脱模方式为:如图3b所示,将内壁型芯分割为X1~X7共7个区域,才能实现内壁成型件的分次脱离。其脱离方式可以通过多级顺序分次打开驱动来进行,具体考虑为,先将X1块、X2块按T1方向,即模具开模方向负方向Z-方向取走,以腾出X3块按T2方向抽芯的空间,及X7块按T5方向抽芯的可能;然后X3块再让出空间,以供X4、X5按T3、T5方向抽芯。实际零件设计时,X1、X2为固定于模板上的动模型芯镶件,X3理论上可以为斜顶,也可以为内收型滑块,但X3做成斜顶明显不合适,因而做成内收滑块较为合适,X3块的侧抽芯距离(f)需32+(2~3) mm,且受到K10特征的限制;X4、X5、X6、X7理论上都可以做斜顶,X4块不能做斜顶,因为X4块要与塑件分离,需要做T3、T4两个方向的移动,且其按T4方向移动时,将与只沿T5方向斜抽芯的X5块干涉。X5块侧向抽芯限制相对较少,但X6、X7块限制多,X6块按T5方向抽芯时,其抽芯距收到K10特征的阻挡,其所需抽芯距为13+(2~3) mm,其运动空间距离(S)仅26 mm;X7按T5方向抽芯虽不受限制,但其特征为双层矩形孔,其所需抽芯比较大,至少需20+(2~3) mm;因而,X6块、X7块不能做成同一个斜顶块,只能分开设置,且斜顶的顶出角度不一样,因为其侧抽芯距离不一样。因而,此方案下,模具结构设计非常困难,主要为:1)为实现上述多级动作,模具至少需开模3次以上,模具结构明显变得复杂,制造成本高,加工难度大;2)为实现各成型块的抽芯运动,X3~X7块的尺寸只能设计小尺寸,成型件强度明显变差,模具寿命变短;3)X4块需要做T3、T4向的两次抽芯,机构实现难度大,且在T4向与X5块干涉,机构布局及结构设计变得复杂;4)X6、X7块位置接近,同一位置同时设置两个不同顶出斜角的斜顶明显不合适,机构设计困难,如一个做内收滑块,一个做斜顶,模具结构变得复杂。所以,总的来说,采用图3(a)所示分型布局后,采用开模顶出时多级顺序抽芯脱模,方案A将使模具结构变得异常复杂,机构动作潜在的干涉因素多,模具的可靠性变差,因而,方案A可行性不好。

X1~X7—成型块 T1~T5抽芯方向 S—X6抽芯空间限制距离 f—X3内收抽芯限制距离 K1~K10—特征分类代号 C2、B2—塑件内壁(a)方案A分型 (b)方案A脱模机构设计分析图3 脱模方案A分析Fig.3 Analysis of demoulding scheme A

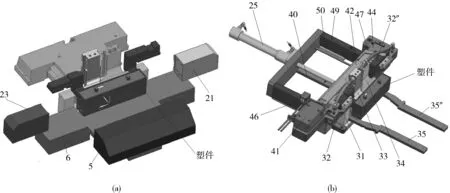

(2)方案B:针对塑件的结构特点,可采用如下图4所示方案B分型方式来进行模腔及成型零件的设计。选取A1面的最大外沿轮廓作为模腔的主分型面;针对外壁B1、C1、D1 3个面的成型与脱模需要,分别构造了B1面成型滑块、C1面成型滑块、D1面成型滑块来成型;针对E1面,设计了下分型面以实现其成型;针对内壁区域的成型与脱模,单独设计一个复合化垮机构来完成此区域的成型与脱模。因而,本塑件的分型及成型件的结构形式为:通过主分型面分割,其以上部分构成模腔的型腔成型件区域;下分型面以下区域则构成模腔的型芯成型件区域;4个侧面分别设置为4个滑块侧成型区域。

(a)分型面前侧轴测视图 (b)分型面后侧轴测视图图4 脱模方案B分析Fig.4 Analysis of demoulding scheme A

K1~K10—特征分类代号 F1~F4、F1″~F4″—滑块抽芯运动方向代号26—第一主滑块 31—第二滑块 32—第五滑块 33—第七滑块 34—第八滑块 31″—第三滑块 32″—第六滑块(a)内壁抽芯机构滑块组件 (b)内壁成型滑块抽芯动作示意图图5 内壁成型镶件设计Fig.5 Design of inner wall forming inserts

方案B中内壁抽芯机构方案如图5所示,主要针对内壁B2、C2、D2上的特征及内壁的脱模而设计。从塑件的结构特征看,结合图2所示,成型B2、C2、D2面的内壁成型件与塑件的分离只能从垂直于B2面的方向抽出,而3个内壁上各成型件的抽芯方向分别为:如图5(a)所示,1)位于A1面上的2个K1特征,其抽芯方向为垂直于A2的方向;而K2特征,则须一半从垂直于A1面的方向抽出,一半从垂直于A2面的方向抽出; 2)对于K3、K4特征,一半须从分别垂直于C1、D1面的两个外推方向抽出,一半须从垂直于C2、D2的2个内收方向抽出;3)K6、K7、K9特征只能按垂直于C2、D2面的内收方向抽出;4)K8、K10特征须从沿垂直于B2面的方向抽出,且K8与K7的存在干涉,只能先抽出K8的型芯后,才能抽出K7的型芯;5)内壁B2、C2、D2所包围的空间比较大,因而可以采用不同成型镶件拼合构成内壁成型所需的成型镶件,这样便于分步对上述各难脱模特征进行抽芯脱模。因而,对应特征的成型与脱模情况为:K1、K2特征的成型与抽芯由滑块33、34来完成,K3、K4、K6、K7特征则由31、31″、32、32″ 4个滑块来完成,K8、K10特征则由滑块26来完成。

注塑完成后,机构各滑块的抽芯动作安排为:如图5(b)所示, 1)滑块26按F1方向先抽出,以让出滑块31、31″的按F2、F2″方向内抽芯运动空间,同时实现B1内壁面大部分区域的脱模,及K8特征的脱模;2)滑块26先抽出一段距离让出空间后,带动滑块31、31″按按F2、F2″方向内抽芯,完成K4、K6、K7、1个K3孔、部分K9特征的脱模;3)滑块31、31″内收抽芯完成后,再继续由滑块26带动按与F1方向平行的F3、F3″方向继续抽出一段距离,以为后续四个滑块的动作继续让出空间; 4)前述三步动作完成后,滑块33、34按F4、F4″方向下沉抽芯, 完成K1、K2特征的脱模,并为滑块32、32″的按F5、F5″的内收抽芯让出运动空间;5)滑块32、32″按F5、F5″方向内收抽芯,完成剩余2个K3特征孔及部分K9特征的脱模。

3 模具结构

模具设计时,在运用CAE辅助分析的基础上,运用UG10.0 3D结构设计和AutoCAD 2D平面结构设计技术,完成了本模具的结构设计,最终获得的模具结构如图6所示,模具采用三板模结构,以实现自动化注塑生产。模腔布局为一模一腔,因为塑件外壁的C1、D1、B1 3个侧面需要采用侧面滑块抽芯机构进行成型,因而,采用多腔布局势必加大模架的结构尺寸,需要更大的注塑机,且机构布置空间难度加大。

1—上顶板 2—流道板 3—定模固定板 4—B1面滑块驱动油缸 5—B1面成型滑块 6—型芯固定板 7—动模垫板 8—动模垫块 9—下底板 10—复位杆 11—复位杆弹簧 12—顶针面板 13—顶针推板 14—顶针 15—顶出行程限位块 16—第一导柱 17—第二导柱 18—尼龙扣 19—分型定距拉杆 20—推板导柱 21—D1面成型滑块 22—D1面滑块驱动油缸 23—C1面成型滑块 24—C1面滑块驱动油缸 25—第一主滑块驱动油缸 26—第一主滑块 27—型腔镶件 28—圆柱精定位块 29—拉料杆 30—法兰灌嘴 P1、P2、P3—分型面代号图6 模具结构Fig.6 Mould Structure

为保证浇注的流道废料能自动与塑件分离和从模具上自动脱模,浇注系统采用点浇口方式进行浇注,点浇口进胶直径φ1 mm,两点点浇口,分别位于塑件的两端,对称式布置;定模固定板3上的水平流道截面采用U型槽截面,截面尺寸设计为8 mm×5 mm×6 mm;浇口进胶直的垂直流道分两段,上端设置于定模固定板3内,下端设置于型腔镶件27内,上段的下端尺寸为φ4.5 mm,下段的上端尺寸为φ4 mm,以保证因装配间隙的问题熔融塑料进入装配间隙而导致垂直流道废料拔出时被卡死而拔不出。

冷却采用φ8mm管道进行冷却,为保证模腔能得到充分均匀的冷却,防止塑件因冷却不均而发生翘曲变形,主要成型件及每个成型滑块镶件皆设置单独水路进行冷却,管道共设置有14条,其中:型腔镶件27有2条串联水路,B1面成型滑块5、D1面成型滑块21、C1面成型滑块23各有1条;图5中所示的7个镶件各自采用单独水路进行冷却;型芯固定板6有2条;管道封堵采用管牙铜塞缠生胶带进行密封封堵,管道的接入接出采用外接式管牙快速接头。

成型模腔的排气采用成型件间间隙进行排气,间隙控制在δ≤0.02 mm。

模架选用龙记LKM非标准模架,模架开模打开面有2个,分别为P1、P2、P3面;模板流道板2、定模固定板3的打开分型定距由组合式拉杆19进行控制,P3分型面打开前,时模腔的闭合聚酰胺扣28进行控制。模架的导向机构采用两种类型8副导柱导套来完成,第一导柱16构成的主导向机构用于模板的导向,第二导柱17构成的导柱机构主要用于保证定模固定板3和动模垫板7的准确复位导向。

塑件从模具上的完全顶出采用主要由顶针14构成顶针推板顶出机构顶出完全脱模。

本模具结构设计的重点是内外壁脱模机构的设计,其中,外壁B1、C1、D1 3个侧面的脱模采用3个油缸驱动的侧面滑块机构进行侧抽芯脱模,分别为B1面滑块驱动油缸4驱动的B1面侧面滑块抽芯机构、D1面滑块驱动油缸22驱动的D1面侧面滑块抽芯机构及C1面滑块驱动油缸24驱动的C1面侧面滑块抽芯机构。此3个机构的结构相似,为常用型油缸驱动压条导向滑块侧抽芯机构。内壁B2、C2、D2则采用一种创新型组合滑块机构来进行分步抽芯脱模,该机构的设计是本模具结构设计的难点。

4 脱模机构设计

4.1 外壁侧面抽芯机构

结合图6所示,外壁B1、C1、D1 3个侧面所用的侧面抽芯机构采用油缸驱动滑块型常用机构,其中B1面抽芯机构的主要构成零件为B1面滑块驱动油缸4和B1面成型滑块5,C1面抽芯机构的主要构成零件为C1面成型滑块23和C1面滑块驱动油缸24;D1面抽芯机构的构成零件为D1面成型滑块21、D1面滑块驱动油缸22。3个机构都采用油缸驱动,以保证有足够的滑块侧面抽芯驱动力,3个机构的滑块都通过相应的滑块压条安装于动模侧的型芯固定板6上,其在模具上的布局如图7(a)所示。

40—第一主滑块中央导条 41—第四滑块驱动油缸 42—第四滑块 43—第四滑块导向条 44—第二机构支撑板 45—第五滑块限位条 46—行程开关 47—驱动摆臂 48—第五滑块驱动肘 49—第一主滑块压条 50—第一主滑块底耐磨板(a)滑块抽芯机构构成 (b)内壁抽芯机构图7 侧抽芯机构Fig.7 Side core-pulling mechanism

4.2 内壁抽芯机构

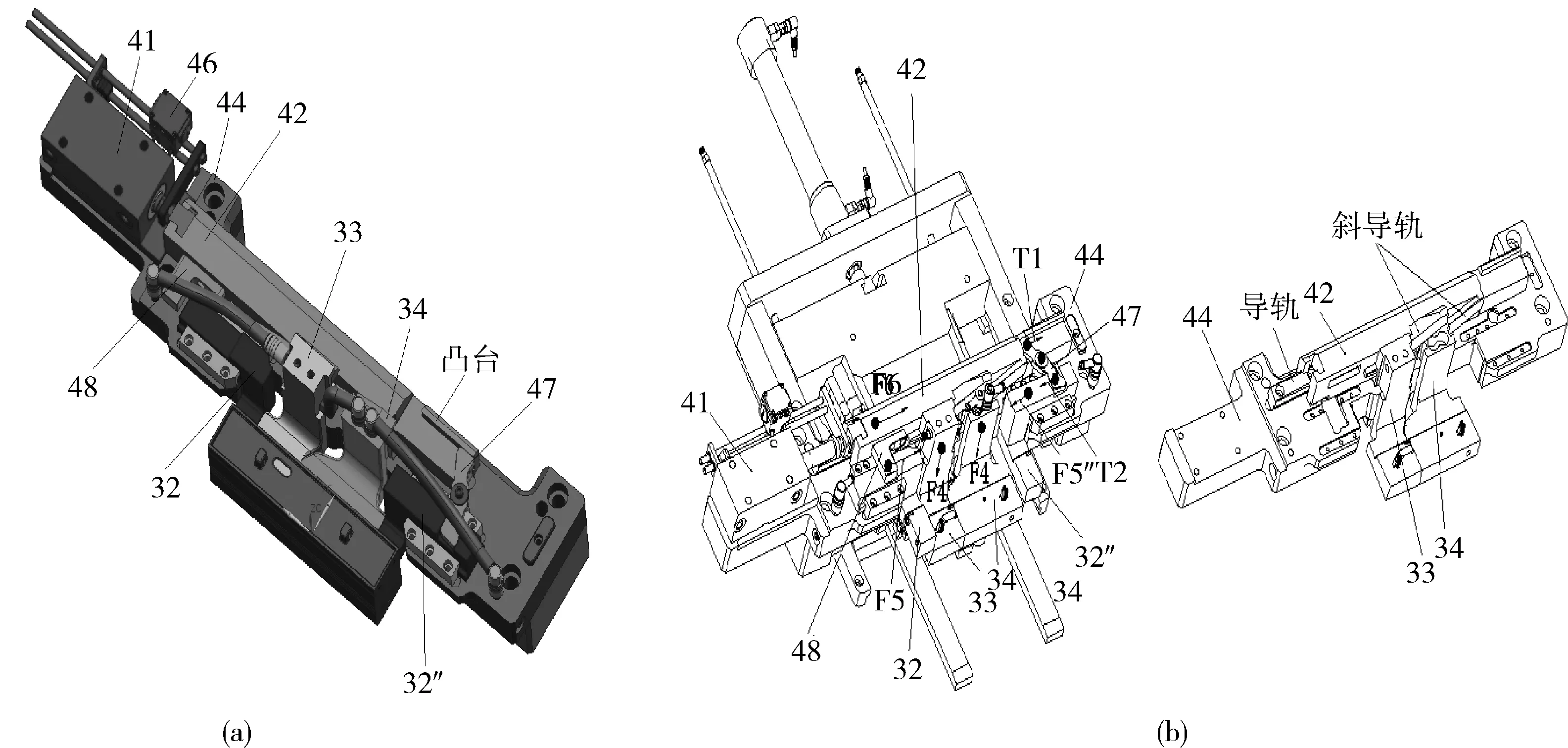

(1)内壁的抽芯机构设计成一种八滑块六次抽芯复合机构,按上节所述设计原理,结合图6所示,所设计的机构结构装配如图7(b)所示,机构有两大子机构构成 ,第一个子机构为第一主滑块26及其驱动下的第二滑块31、第三滑块31″所构成的前3次抽芯机构,机构主要组成零件包括件25、26、49、50、31、35~40,机构由第一主滑块驱动油缸25作为主动力源驱动。第二子机构为第四滑块驱动油缸41驱动的后3次抽芯机构,机构主要组成零件包括件32、33、34、41~48。机构包含8个子滑块,分6次抽芯动作来实现塑件内壁的完全脱模,分别为油缸25驱动下的前3次抽芯,油缸41驱动下的后3次抽芯,结合图5(b)中所示,其动作要领为:1)第一次,第一主滑块 26的抽芯;2)第二次,第二滑块 31、第三滑块 31″的F2向、F2″方向的内抽芯;3)第三次,第二滑块 31、第三滑块 31″的按F3向、F3″方向的移位让出空间抽芯;4)第四次,第四滑块42的驱动抽芯动作;5)第七滑块 33、第八滑块 34做F4向的抽芯;6)第六次,第五滑块 32、第六滑块 32″做F5向、F5″向的内抽芯。机构的零件组成如图8所示。

25—第一主滑块驱动油缸 26—第一主滑块 31—第二滑块 32—第五滑块 33—第七滑块 34—第八滑块 35—第二滑块驱动条 36—第二滑块下底板 37—第二滑块底导向板 38—第二滑块横向滑动槽 39—第二滑块直向滑动槽 40—第一主滑块中央导条 41—第四滑块驱动油缸 42—第四滑块 43—第四滑块导向条 44—第二机构支撑板 45—第五滑块限位条 46—行程开关 47—驱动摆臂 48—第五滑块驱动肘 49—第一主滑块压条 50—第一主滑块底耐磨板 31″—第三滑块 32″—第六滑块 35″—第三滑块驱动条图8 8滑块6次抽芯复合机构结构Fig.8 Sliders with six core-pulling composite mechanism structure

F1、F2、F2″—抽芯运动方向(a)第一机构结构组成 (b)第一机构工作原理图9 上层抽芯机构工作原理Fig.9 Working principle of upper layer core-pulling mechanism

(2)第一子机构的装配情况为:第一子机构分拆后的结构如图9(a)所示,结合图5(b)、图8中所示,第一主滑块驱动油缸25通过安装于模架动模垫板7的一侧,通过其中心杆来驱动第一主滑块26做向外的抽芯动作,第一主滑块 26由第一主滑块压条49导向安装于动模垫板7上,其下配套设置有第一主滑块底耐磨板50及导向件第一主滑块中央导条40。第二滑块驱动条35和第三滑块驱动条35″通过螺钉紧固安装于第一主滑块 26的底部,此两驱动条通过其上设置的驱动段用于驱动第二滑块31、第三滑块31″依次做图5(b)中所示的F2、F2″向和F3、F3″向的抽芯运动。第二滑块31结构与第三滑块31″结构相同;第二滑块 31的安装情况为:如图9(b)所示,第二滑块31的底部安装有第二滑块下底板36、第二滑块底导向板37;第二滑块横向滑动槽38安装于第二滑块底导向板37上,用于第二滑块 31能沿第二滑块横向滑动槽38做F2向的横向抽芯运动的同时,第二滑块底导向板37也能沿安装于动模垫板7上的第二滑块直向滑动槽39做F3向的直向抽芯运动。

机构工作时,由油缸25驱动第一主滑块26按F1方向抽出,此为机构的第一次抽芯;第一主滑块26带动第二滑块驱动条35同步运动,此时,第二滑块驱动条35上的导向驱动段为平行段,先不对第二滑块 31驱动,当第一主滑块 26抽出一定距离让出空间后,第二滑块驱动条35上的斜坡段能驱动第二滑块31沿第二滑块横向滑动槽38先做F2向侧抽芯,此为机构的第二次抽芯;待第二滑块31的F2向抽芯完成后,第第二滑块驱动条35的斜坡段末端凸起拉住第二滑块31与第一主滑块26同步沿第二滑块直向滑动槽39所导向的F3向抽出,为第五、第六、第七、第八滑块的抽芯动作让出运动空间,此为机构的第三次抽芯。

(3)第二子机构的零件装配情况为:如图10所示,结合图8,第二机构支撑板44为机构承载板,第四滑块驱动油缸41安装于其上的一侧,并设置有行程开关46以控制抽芯行程;第四滑块42通过第四滑块导向条43安装于第二机构支撑板44上,由第四滑块驱动油缸41驱动其沿第四滑块导向条43做F6向的滑动移动;第四滑块42的侧面设置有驱动第七滑块 33、第八滑块 34做F4向的运动的斜向导轨;第四滑块42一端设置有用于驱动第五滑块32的第五滑块驱动肘48,另一端设置有驱动驱动摆臂47以驱动第六滑块 32″的凸台,如图10(a)所示。

F4、F5、F5″、F6—抽芯运动方向(a)第二机构结构组成 (b)第二机构工作原理图10 下层抽芯机构工作原理Fig.10 Working principle of lower layer core-pulling mechanism

第五滑块32、第六滑块32″由压条导向压条安装于第二机构支撑板44外侧两端,第五滑块32的由第五滑块驱动肘48来驱动,其抽芯方向为F5向,其抽芯行程则由支撑板44上限位槽限制安装于第五滑块 32底端的第五滑块限位条45来实现。第六滑块32″由驱动摆臂47驱动,驱动摆臂47通过其中心轴安装于支撑板44上,驱动摆臂47的一端由第四滑块 42驱动做T1向转动,从而驱动其另一端则做T2向转动以驱动第六滑块 32″做F5″向内抽芯移动。

机构工作时,如图10(b)所示,由油缸41驱动第四滑块42按F6方向做抽芯驱动动作,此为机构的第四次驱动抽芯,此时,第四滑块42侧面斜导轨先第七滑块 33、第八滑块 34做F4向的下沉抽芯运动,而第五滑块驱动肘48、第四滑块42的末端则为空行程,不与第五滑块32、第六滑块32″接触,此为机构的第五次抽芯;待第七滑块 33、第八滑块 34让出空间后,第五滑块驱动肘48、驱动摆臂47同步驱动第五滑块 32、第六滑块 32″做F5向、F5″向的内抽芯运动,此为机构的第六次抽芯。

5 模具工作原理

结合图6所示,模具的工作过程为:

1)注塑。模具闭合注塑,注塑完成后,经保压、冷却后,准备开模。

2)PL1打开。模具在注塑机动模的带动下后退,模具首先在PL1分型面处打开,打开时,流道废料与塑件在点浇口处崩断分离。

3)PL2打开。动模继续后退,模具在PL2分型面处打开,由流道板2将流道废料自动刮离模具脱模。

4)PL3打开。动模继续打开,模具在PL3处打开,模具模腔打开。

5)内壁先抽芯脱模。油缸25先动作,驱动机构先完成内壁的前三次抽芯动作,待油缸25动作完毕,油缸41动作,驱动机构完成内壁的后三次抽芯动作。

6)外壁抽芯脱模。内壁抽芯脱模完成后,外壁的3个侧面抽芯机构的油缸同步动作,完成外壁的侧面抽芯脱模。

7)顶出。注塑机顶杆推动顶针14将塑件从型芯镶件上完全顶出脱模。

8)复位。复位过程与开模过程完全相反,模具闭合,等待下一个注塑循环。

6 结论

(1)结合声呐面罩壳塑件的结构特点,针对其内壁脱模困难的结构设计问题,及自动化注塑生产的需要,运用UG10.0模具三维结构设计功能和CAD平面辅助设计技术,设计了塑件的一模一腔三板模点浇口模具;模腔采用2点点浇口浇注,排气采用镶件间隙排气,冷却采用14条独立水路进行冷却,以保证塑件收缩变形的均匀性;依据塑件外壁、内壁的结构特点,外壁设置了3个结构相同的油缸驱动型侧面滑块机构来实施外壁特征的脱模;内壁则采用一种8滑块6次抽芯复合机构来实施抽芯脱模;

(2)复合机构中,利用第一油缸驱动先完成2次抽芯动作和1次滑块移位动作,以完成部分特征的抽芯脱模,和为后续滑块的抽芯动作腾出抽芯动作运动空间;再利用第二油缸驱动完成1次驱动抽芯,和2次抽芯动作,从而达到塑件内壁局部区域内抽芯方向相互垂直特征的完全无干涉脱模;

(3)机构结构设计合理,动作可靠,具有较好的创新性和实用性;模具整体结构布局合理,机构选用恰当,较好地实现了塑件的自动化注塑生产,能为同类塑件提供有益的生产实鉴。