双层包覆聚磷酸铵及其阻燃PP的研究

于守武,赵泽文,霍晓文,魏俊富

(1.天津工业大学材料科学与工程学院,天津 300387;2.华北理工大学材料科学与工程学院,河北省无机非金属材料重点实验室,唐山市功能高分子材料重点实验室,河北 唐山 063009)

0 前言

膨胀型阻燃剂(IFR)是一种无卤、高效的阻燃剂,一般由酸源、炭源、气源3种组分混合而成, APP是常见且高效的酸源和气源[1-2]。但由于APP与基体相容性和本身水溶性等因素的影响,导致阻燃材料的物理化学性能有所下降,因此对APP阻燃剂进行表面处理,可提高IFR的使用性能,而表面包覆有机层,使之微胶囊化,是一种简便有效的手段[3-4]。国内外研究者制备出环氧树脂、聚氨酯、脲醛树脂、酚醛树脂、硅凝胶等材料对APP进行微胶囊包覆处理,都取得了较好的效果[5]。为了进一步提高APP的耐水性,有研究者采用环氧树脂-蜜胺树脂双层包覆APP并用于环氧树脂的阻燃[6]。

本实验采用甲醛-三聚氰胺(蜜胺树脂)和环氧树脂等材料单层或双层包覆APP,有效提高了APP的耐水性,提高了阻燃剂与基体的相容性,且包覆材料具有成炭功能,使具有核壳结构的阻燃颗粒同时具备了酸源、炭源、气源3种组分,阻燃效果更加突出。

1 实验部分

1.1 主要原料

PP,PPH-M12,中国石油化工天津分公司;

APP,聚合度>1 000,湖北柳树沟化工科技有限公司;

羟烷氨基二胺三嗪成炭剂(CFA),黑龙江省润特科技有限公司;

甲基丙烯酸缩水甘油酯(GMA),97 %(含稳定剂),上海阿拉丁生物科技股份有限公司;

三乙醇胺,分析纯,上海阿拉丁生物科技股份有限公司;

三聚氰胺,分析纯,山东济宁鸿运发化工有限公司;

甲醛,分析纯,天津市天力化学试剂有限公司;

环氧树脂,6002,山东汇丰石化有限公司;

固化剂,593,山东汇丰石化有限公司。

1.2 主要设备及仪器

转矩流变仪,XSS-300,上海科创橡塑设备有限公司;

平板硫化机,XLB-300×300,江都市天发试验机械厂;

傅里叶变换红外光谱仪(FTIR),VERTEX70,德国布鲁克公司;

扫描电子显微镜(SEM),S-4800,日本日立仪器公司;

热重分析仪(G),STA449,德国耐驰仪器制造有限公司;

激光粒度分析仪,LS230,美国库尔特公司;

组合冲击试验机,XJ-50Z,承德大华试验机有限公司;

电子万能拉伸试验机,AGS-X,日本岛津公司;

氧指数测试仪,JF-3,南京市江宁区分析仪器厂;

水平垂直燃烧测定仪,CZF-3,南京市江宁区分析仪器厂。

1.3 样品制备

三聚氰胺树脂预聚物的制备:取20 g三聚氰胺与40 mL甲醛溶液混合,用三乙醇胺调节pH≈7.5,升温至70 ℃后反应30 min,生成黏稠透明水溶性三聚氰胺-甲醛预聚物;

MF-APP的制备:将40 g APP加入到150 mL无水乙醇中,超声分散0.5 h,用盐酸调节pH≈5,缓慢升温至80 ℃,加入适量三聚氰胺-甲醛预聚物,保持温度在80 ℃,持续搅拌2 h,制成三聚氰胺-甲醛包覆的MF-APP;

EP-APP的制备:将40 g APP加入到150 mL无水乙醇中,超声分散0.5 h,分散均匀,用10 %的盐酸调节pH≈5,缓慢升温至80 ℃,加入适量环氧树脂树脂和固化剂,保持温度在80 ℃,持续搅拌0.5 h,制成环氧树脂包覆的EP-APP;

EP-MF-APP的制备:将40 g APP加入到150 mL无水乙醇中,超声分散0.5 h,分散均匀,用10 %的盐酸调节pH≈5,缓慢升温至80 ℃,先加入适量三聚氰胺预聚物,保持温度在80 ℃,持续搅拌2 h,再加入相同量的环氧树脂,并加入固化剂反应0.5 h,使环氧树脂固化,制成三聚氰胺树脂和环氧树脂双层包覆的EP-MF-APP;

阻燃复合材料的制备:将PP与阻燃剂充分干燥,然后按表1比例加入到转矩流变仪中熔融共混,共混温度为185 ℃,转速60 r/min,共混时间为15 min;随后将共混物转移至平板硫化机进行模压,温度为170 ℃,压强为10 MPa,保持压力5 min,热压完毕,进行10 min左右冷压,使试样定型。

表1 PP及阻燃PP的配方 g

1.4 性能测试与结构表征

FTIR分析:样品用溴化钾压片法制备后进行测试;

SEM分析:试样用E-1010离子溅射装置进行表面喷金后进行观察;

TG分析:采用N2氛围,升温速率为10 ℃/min。

极限氧指数测试按照GB/T 2406—1993进行测试,样品尺寸为100×10×4 mm3;

垂直和水平燃烧按照GB/T 2408—2008进行测定,垂直燃烧样品尺寸为130×13×4 mm3,水平燃烧尺寸为125×13×3 mm3;

冲击性能测试按照GB/T 1043—2008进行测试,试样尺寸为80×10×4 mm3,缺口类型为A型,选择冲击速度2.9 m/s,冲击能量为1 J,每组试样为5个,取平均值;

拉伸性能测试按照GB/T 1040—2006进行测试,试样尺寸为75×5×5 mm3,拉伸速度为50 mm/min,每组试样为5个,取平均值;

溶解度测试:将不同处理方式的APP别称取1 g左右,分别放入50 mL的石英坩埚中,400 ℃马弗炉中保温5 min,测量受热前后的体积变化和残炭率,按式(1)计算膨胀度:

(1)

式中p——膨胀度,cm3/g

ΔV——受热前后体积变化,cm3

m——样品质量,g

2 实验部分

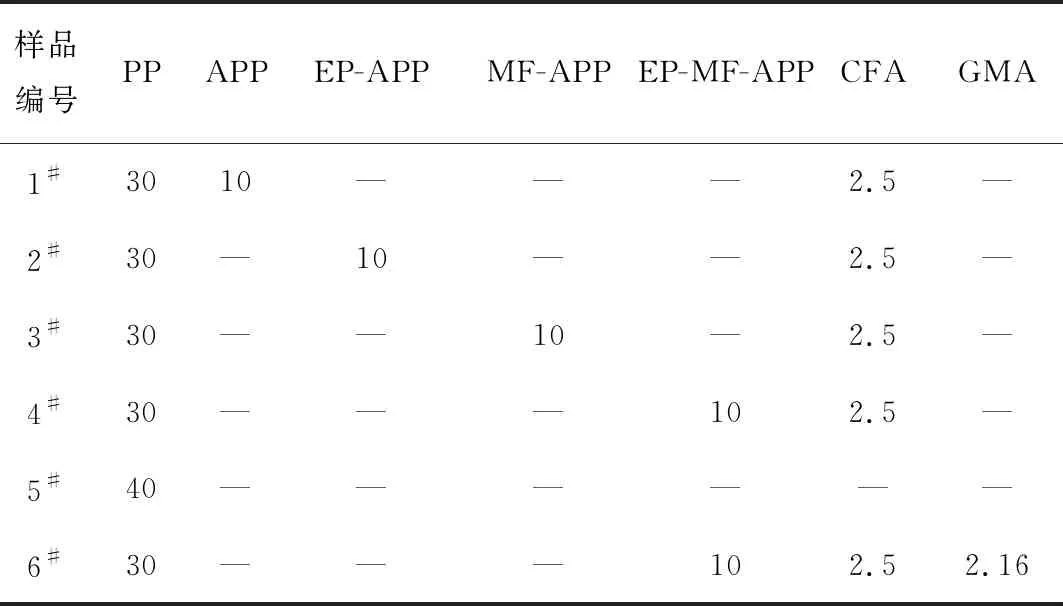

2.1 不同处理方式APP的FTIR分析

1—APP 2—EP-APP 3—MF-APP 4—EP-MF-APP图1 不同处理方式APP的FTIR谱图Fig.1 FTIR spectra of APP treated in different ways

曲线2中3 066 cm-1是苯环上C—H的伸缩振动峰,1 610和1 510 cm-1处是苯环骨架振动峰,对应为双酚A型环氧树脂中的苯环。

曲线3中1 560 cm-1是蜜胺树脂中O—C—N的伸缩振动吸收峰,1 438 cm-1处为三嗪环的骨架振动峰。

曲线4上则兼有苯环和三嗪环的特征峰,说明体系中同时含有环氧树脂和蜜胺树脂[7-9]。

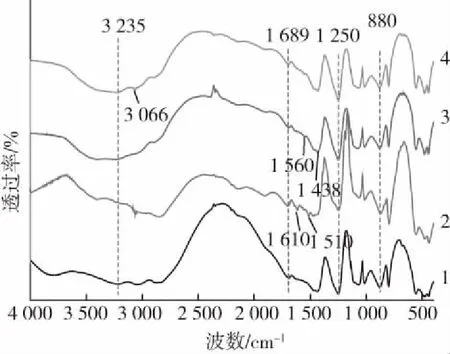

2.2 不同处理方式APP的SEM分析

图2为4种APP的SEM照片。从图中可以看出,纯APP表面光滑,呈现不规则的柱状。经过蜜胺树脂包覆的APP,表面覆盖有一层有机物,使APP的棱角不被掩盖,同时看到有少量APP粒子粘连。经过环氧树脂处理的EP-APP,表面明显具有一层包覆物,APP颗粒粘连相对更为明显。经过双层包覆的EP-MF-APP,表面明显具有厚重的包覆物,且有明显的粘连,这会导致平均粒径变大。经过对比发现,包覆层含有环氧树脂时,APP粘连会比较明显。这可能是由于环氧树脂包覆体系的黏度较大,在EP树脂固化过程中,APP颗粒一旦粘连就难以分开。

(a)APP (b)EP-APP (c)MF-APP (d)EP-MF-APP图2 不同处理方式APP的SEM照片Fig.2 SEM images of APP treated in different ways

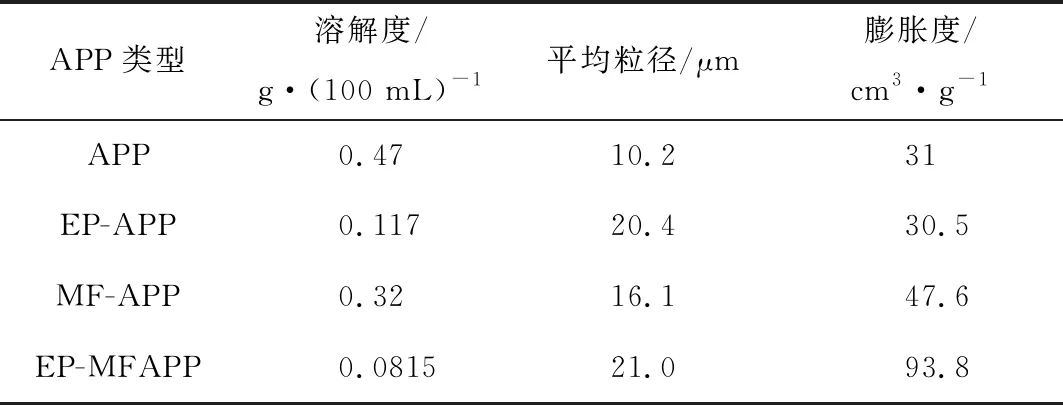

2.3 APP的水溶性与膨胀性

从表2可以看出,经过微胶囊包覆处理的APP的溶解度明显降低,原因是经过处理的APP表面由于树脂固化形成了网状结构,起到了微胶囊的保护作用,减小了APP在水中的溶解度,从而使包覆APP的吸湿性降低,达到了预期目的。通过粒径测试可以看出,包覆之后的APP,粒径都相对纯APP都有不同程度的增加,这是由于包覆操作使部分APP粘连造成的。

表2 不同处理方式APP的性质

从膨胀性测试可以看出,包覆APP比纯APP的膨胀度要大。这是因为经过包覆的APP受热时,可以与其自身的包覆层发生相互作用,形成炭层,囊壁材料的性质和厚度,可以影响炭层的厚度和质量,在形成炭层的同时,可以使APP的阻燃效率增加。其中EP-MF-APP的试样,形成的残炭膨胀效果最为突出,这可能是因为单层包覆时,阻燃颗粒的炭源含量相对较低,而双层包覆APP中,因为含有双层树脂,都可以充当炭源的角色,使得体系中的的酸源、炭源和气源配比趋于合理,从而使试样成炭效果最好。

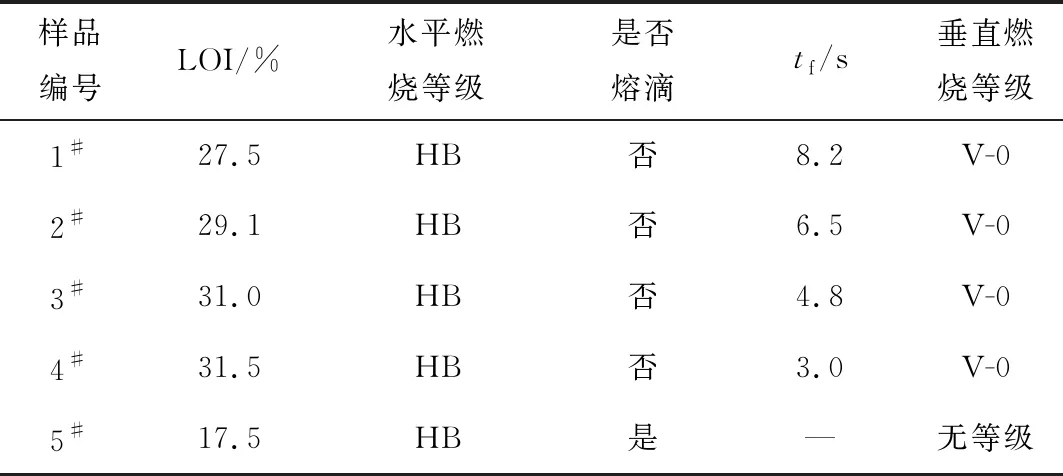

2.4 阻燃PP的燃烧性能

表3是PP及阻燃PP的阻燃测试结果。从表3中可以看出,纯PP的极限氧指数(LOI)为17.5 %,小于27 %,属于可燃材料。而按照表1配方加入阻燃剂后,复合材料的LOI都高于27 %,属于难燃材料。其中加入EP-MF-APP的IFR后,LOI提高最多,达到31.5 %。

表3 PP及阻燃PP的阻燃性能测试结果

注:tf为总余焰时间。

水平燃烧时,加入含有APP和不同包覆处理APP的IFR后,试样点燃时,均未燃烧至25 mm第一标线处,说明试样符合水平燃烧的最高等级HB标准。

垂直燃烧中,若试样不熔滴且tf≤10 s时为V-0级别,从表中可以看出,加入IFR的前4组均达到V-0级别,但加入EP-MF-APP后tf最小,说明阻燃效果最优。

2.5 阻燃PP的力学性能分析

从表4可以看出,纯PP的5#试样,其冲击强度和拉伸强度分别为2.901 3 kJ/m2和38.84 N/mm2,加入膨胀型阻燃剂后,冲击强度和拉伸强度都有所下降。其中,添加APP阻燃剂的1#试样的冲击强度和拉伸强度只相当于纯PP的49.9 %和52.8 %。

表4 PP及阻燃型PP力学性能测试结果

APP经过包覆处理后,阻燃复合材料的冲击强度和拉伸强度都有所改善。其中添加入EP-APP阻燃剂的2#试样冲击强度和拉伸强度相对1号试样分别提高了16.7 %和21.8 %。加入MF-APP的3#试样,冲击强度和拉伸强度相对1#试样分别提高了35.4 %和45.9 %。加入了EP-MF-APP的4#试样冲击强度和拉伸强度相对1#试样分别提高了8.5 %和8.3 %。2#试样与4#试样最外层包覆物同样为环氧树脂,力学性能差距较大,这可能是由于4#试样因双层包覆导致平均粒径最大,粘连在一起的APP粒子,在基体中形成了缺陷点,在受力时出现应力集中而导致的结果。

为了缓解因为粒径过大导致的力学损伤,我们特别尝试加入GMA作为交联剂。在4#试样配方的基础上,加入质量分数为5 %的GMA,其力学性能如表4中6#试样。可见加入GMA后,材料的冲击强度和拉伸强度都有明显增大,6#试样的冲击强度和拉伸强度分别是4#试样的1.9倍和1.7倍,并与5#试样的PP相当。

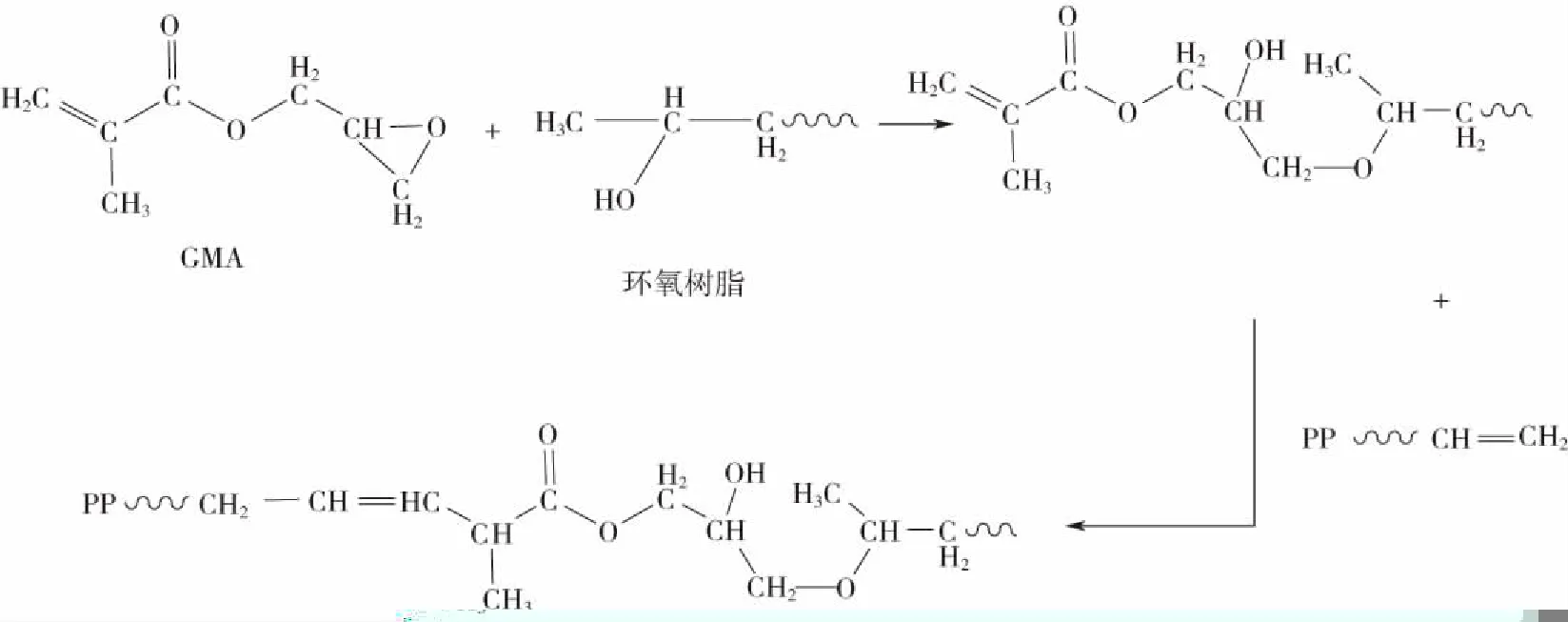

加入GMA能够明显改善力学性能的原因,是因为GMA本身具有2个活性基团,分别是环氧基与双键。GMA一端的环氧基与APP环氧树脂囊壁上的环氧基在固化剂的催化作用下,可以打开并反应生成交联物;另一端的活性双键,则可以与PP加工过程中因为热分解形成的部分双键进行加成,生成交联物,从而在环氧树脂囊壁与PP基体之间建立了桥接作用。其可能的反应过程如图3所示。

图3 GMA与环氧树脂和PP的交联反应Fig.3 Crosslink reaction of GMA with epoxy resin and PP

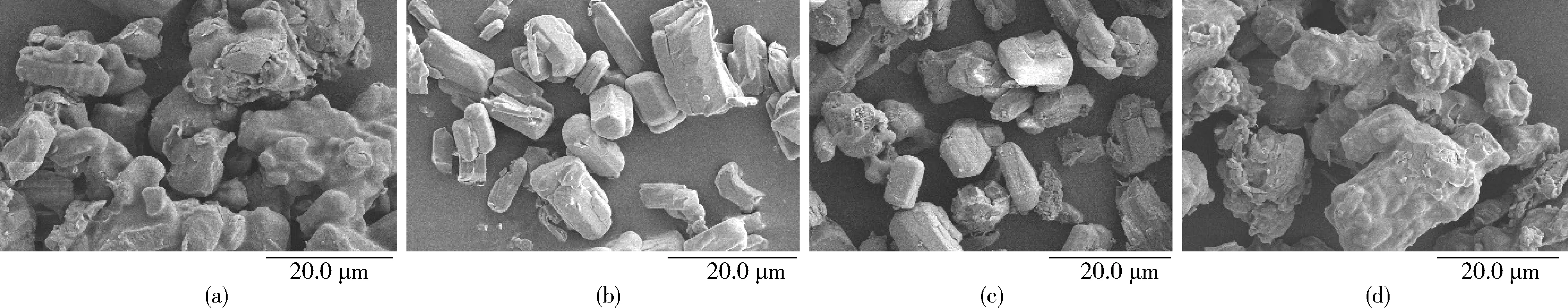

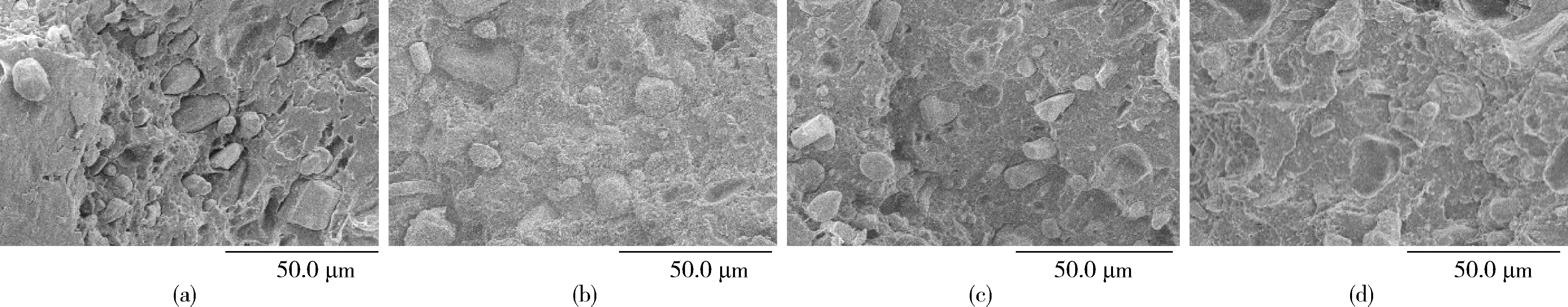

2.6 阻燃PP冲击断面SEM分析

图4为冲击性能测试后阻燃样条冲击断面的SEM照片。从图4中可以看出,含有纯APP的阻燃复合材料,APP与PP基体间空隙较大,部分APP脱嵌在基体中留下凹坑,这是相容性较差的表现。而含有EP-APP、MF-APP及EP-MF-APP的试样,阻燃剂颗粒与PP基体之间空隙很小,说明包覆APP与PP的相容性明显有所改善。

(a)APP (b)EP-APP (c)MF-APP (d)EP-MF-APP图4 阻燃PP冲击断面的 SEM照片Fig.4 SEM images of the impact section of flame retardant PP

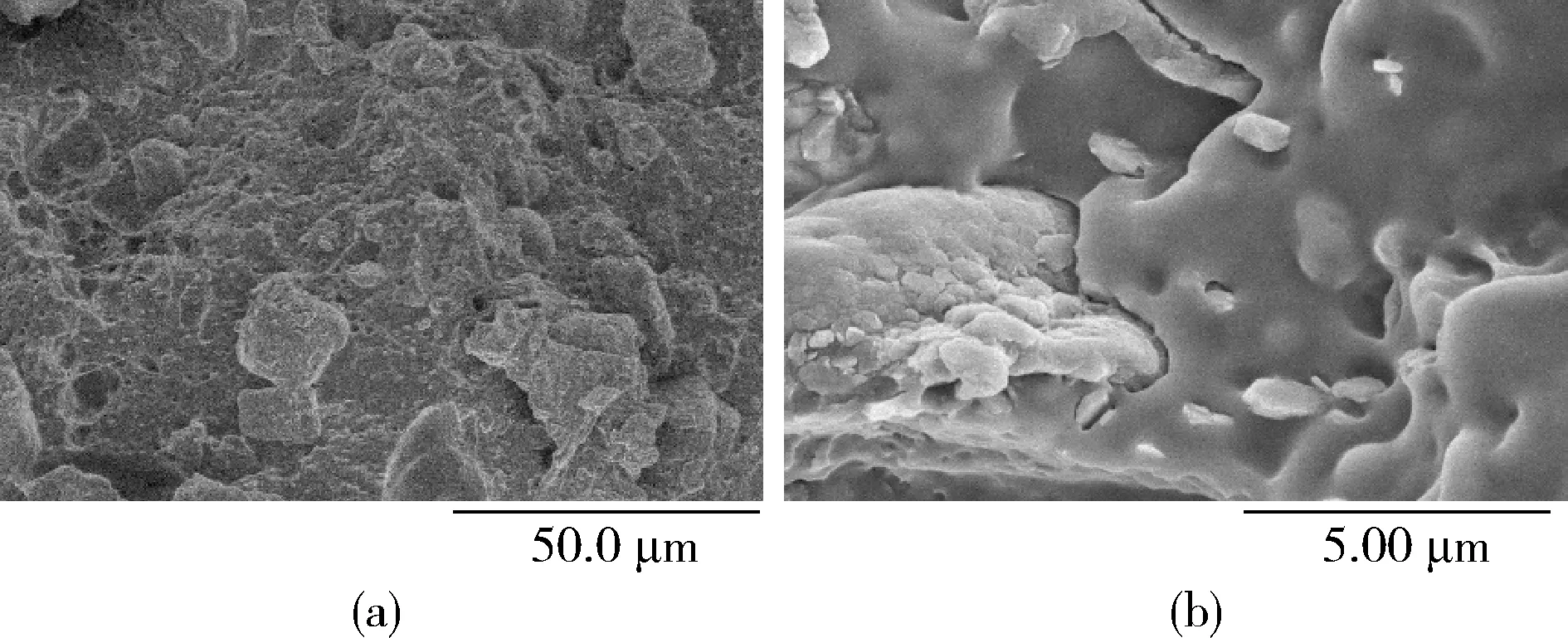

放大倍率:(a)×1 000 (b)×10 000图5 含GMA的阻燃PP冲击断面SEM照片Fig.5 SEM images of the impact section of flame retardant PP containing GMA

图5为添加GMA交联剂阻燃PP冲击样条断面的SEM照片。从放大1 000倍的照片可以看出EP-MF-APP与基体间空隙几乎观察不到。从放大10 000倍的照片中可以看出,包覆APP与PP基体几乎完全融为一体,分散相与连续相界面模糊,说明GMA的加入进一步改进了阻燃剂与基体的相容性。

3 结论

(1)对APP进行微胶囊包覆,成功制备出EP-APP、MF-APP、EP-MF-APP,相对APP,包覆APP的水溶性都有所降低,其中EP-MF-APP在水中的溶解度最小;

(2)对阻燃复合材料进行阻燃测试,发现混合IFR后,水平燃烧可达HB级,垂直燃烧可达UL 94达到V-0级别,含EP-MF-APP的阻燃PP燃烧总余焰时间最短,LOI最高,为31.5 %;(3)加入阻燃剂后,阻燃材料的力学性能都有不同程度的损伤,但相较纯APP,微胶囊化的APP力学损伤更小,与PP的界面结合更加紧密。