A柱内饰件“一模两腔”注塑工艺参数优化

陈晓春

(江阴职业技术学院,江苏 无锡 214405)

0 前言

塑料成型受到很多因素的影响,注射成型中常见的问题有:表面光泽不良、熔接痕、收缩凹陷、填充不足、流痕、烧焦、飞边、翘曲变形等。常净芳等[1]对多嵌式汽车接插件包塑成型过程进行数值模拟及结果评估,并通过 Moldflow 软件对实验结果进行模拟验证;崔小松等[2]以仪表台出风口2个不同产品同模注塑为例,对2种浇注系统方案进行了仿真分析,结果表明,冷/热流道结合能有效解决冷流道注塑带来的质量缺陷;陈开源等[3]针对手电筒上下盖注塑模组合型腔熔体流动不平衡的问题,采用 Moldflow 软件进行了模流分析,实现了流动平衡优化设计。

上述对塑件注射成型的研究,对本文有一定的启发,但仍不能解决A 柱内饰件注塑过程中的关键问题。本文以某型号汽车 A 柱内饰件为研究对象,利用 Moldflow2018 模流分析软件分析了 A 柱内饰件的注塑过程;研究了相关工艺参数对 A 柱内饰件成型的影响规律,并通过试验,验证了模流分析数据的准确性。

1 注塑工艺分析

1.1 A柱内饰件模型

A柱内饰件模型如图 1 所示,其整体外形尺寸为 785 mm×150 mm;塑件平均壁厚2.3 mm;塑件整体结构不对称,呈细长型分布。A-A 截面所在位置为主装配筋所在位置,为了装配方便设置成中空结构,壁厚为2.3 mm,壁厚均匀,筋底为了便于脱模,设计了 1 °的拔模角度;B-B 截面所在位置为次装配筋所在位置,该截面壁厚不均,也设置成中空结构,该截面尺寸的波动可能在注塑过程中会导致料流不能稳定地流动;C部分为汽车音响安装口,该部分分布有多个小孔,每个孔的直径为φ1.5 mm, 该部分在注射成型时最容易产生熔接线,冷却时由于内部流道比较细密,凝料收缩情况也比较复杂。所以在设计模具之前,要借助 Moldflow模流分析软件充分暴露可能出现的问题,王小新、刘斌等[4-5]对该塑件的注塑工艺进行优化,避免试模阶段的返修。

图1 A 柱内饰件模型Fig.1 Interior trim model of column A

1.2 A柱内饰件浇口位置分析

浇口位置的选择,决定了塑件最终的成型质量。条件允许的情况下,浇口应设置在塑件的正中央(几何中心),保证熔融料流较为均衡地流动,使浇口到流动终端的线路等长度,避免注塑失衡;如若熔融料流线路很长,常常会在流动过程中发生凝料现象,导致线路末端不能获得较好的均衡充填,则需考虑增加多个浇口,来缩短熔融料流线路长度。田永、王和慧等[6-7]规则塑件遵循以上两点就可以很好地解决浇口位置及浇口数量的问题。

本文所研究的塑件为异型塑件,具体结构示意图如图2所示,A面为外观面,表面要求极高,不允许出现浇口及熔接线,C部所示的音响口特征,料流很容易因为流道细窄而充填不充分,该区域附近必须增加浇口以保证足够的内压;B面为功能区域且加强筋等部位均不对称,B面上的 K1~K12 小凸台,在料流经过时会影响料流走势,很容易在该处形成气孔;J1~J3 接插特征壁厚相对较厚且为料流的流动终端,在注塑过程中需适当提高保压时间,才能充填完全;H1~H2 为扣接特征,设计成中空结构,需在模具上设计相应的内抽结构,内抽结构的引入很大程度上改变了熔融料流的流向,为了保证充填完全,需在该区域分别设置浇口。

A、B—面编号 C—音响口特征 K1~K12—小凸台 J1~J3—接插特征 H1~H2—扣接特征 Ⅰ~ Ⅳ—注塑分区(a)装饰件正面 (b)装饰件背面图2 A柱内饰件各部分分区图Fig.2 Partition diagram of each part of column A interior decoration

综上,将塑件大致分为4个区域(Ⅰ~Ⅳ区),每个区域设置一个浇口。A 面为外观面,排除设置浇口的可能;B 面功能区也排除设置浇口可能,所以浇口应选择潜伏式侧浇口。鉴于本塑件的细长特征,模具设计成“一模两腔”结构,进行镜像对称注塑。

2 CAE模型设置及参数正交试验分析

2.1 A柱内饰件CAE 设置

在nx12.0三维造型软件中,对塑件进行设计并修复破面及删除自相交壁等操作后,导出为STL格式后,导入Moldflow2018 模流分析软件中。将网格类型设置为双层面;曲面上的全局边长设置为5 mm;在浇口附近应用额外细化25 %;打开计算双层面网格的厚度;打开匹配网格,曲线界面下设置浇注系统的边长与直径之比为0.1∶4;回路的边长与直径之比为0.5∶8;最大弦高与弦长之比为0.02∶0.3;浇口的每条曲线上的最小单元数为1∶5,将网格置于激活层中复选框打开。网格统计共得三角形网格168 676 个;已连接的节点112 750个;连通区域1;不可见三角形0;面积(不包括模具镶块和冷却管道)4 619.94 cm2;按单元类型统计的体积为 483.677 cm3;纵横比最大为6.7,平均1.89,最小1.02;自由边及多重边均为0,公用边201 406个;相交单元2个(已修复),完全重叠单元4个(已修复);匹配百分比93.2 %,相互百分比 91.2 %,如图 3(a)所示。材质选取Monsanto Kasei公司生产的Amorphous型丙烯腈-丁二烯-苯乙烯共聚物(ABS)材料。设置主热流道,截面形状设置为圆形设置为非椎体;主热流道直径为12 mm。外部加热器在熔体温度低于设定值时启动,直径为10 mm。设置冷却回路,水管直径为10 mm;水管与零件间距离为20 mm;水管与零件排列方式选择较长的y向;管道数量为 14;管道中心之间距离为30 mm;超出零件之外距离为20 mm;管道与管道之间选择软管连接,具体水路如图 3(b) 所示。

(a)网格划分 (b)水路设置图图3 有限元分析模型Fig.3 Finite analysis model

2.2 试验因素及水平的确定及结果分析

很多工艺参数都会对试验结果产生影响,如熔体温度、模具温度、注射压力、保压压力、锁模力、保压时间、冷却时间,各因素交织,对塑件翘曲的影响相对复杂。正交试验是一种针对具有复杂因素的多水平多因素的设计方法,具有齐整可比、效率极高、均匀分散等特点,因而在试验验证之前安排正交试验来得到各因素对塑件翘曲的影响。

在诸多影响因素中,选取熔体温度、保压压力、保压时间、冷却时间为研究对象,分别定义为因素A、B、C、D。卫炜、庞龙凤等[8-9]正交试验的 4 因素 4 水平分配情况如表 1 所示,第1和第4水平均为软件预设的极限值,第2、第3水平为平均插值。正交试验方案及平均体积收缩率的值如表2所示。

表1 正交试验因素水平表

表2 正交试验方案和结果

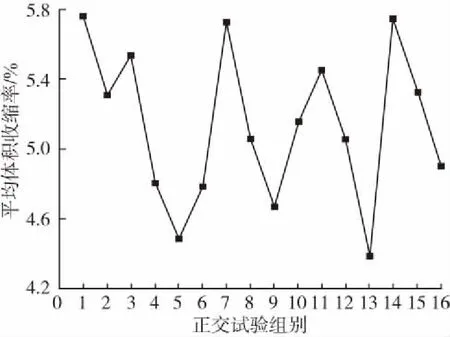

表2中各数据对比结果如图4所示,平均体积收缩率处于 4.384 %~5.762 %之间,16组试验数据结果变化范围较宽,说明不同工艺参数对平均体积收缩率的影响很大。在图4中可以直观地看出,在第1 组工艺参数的作用下塑件的平均体积收缩率最高为5.762 %;在第13组工艺参数的作用下塑件的平均体积收缩率最低为4.384 %。

图4 各组别平均体积收缩率对比图Fig.4 Comparison of average volume shrinkage of each group

表3中极差E代表各工艺参数对平均体积收缩率的影响程度,E值越大,表示平均体积收缩率的变化越大。其中,Hi1,Hi2,Hi3,Hi4(i=A,B,C,D)分别为不同工艺参数不同水平下体积收缩率的总和;hi1,hi2,hi3,hi4(i=A,B,C,D)分别为不同工艺参数不同水平下体积收缩率的平均值;E为最大平均值与最小平均值之差。

表3 平均体积收缩率的极差分析 %

对平均体积收缩率的极差分析,得出最优工艺参数组合为B1D4A2C2 即 A2B1C2D4,对比发现该组工艺参数不在正交试验表中,故需要对该组工艺参数重新进行有限元分析,得出在该组工艺参数下,平均体积收缩率为3.42 %。分别对第13组(A4B1C4D2)及A2B1C2D4 进行试验验证。

3 试验验证

对以上2组数据分别进行试验验证,试验现场照片如图5 所示。塑料注塑机选用无锡泓源塑料机械制造有限公司的CJ80TB 型注塑机,鼓风干燥箱选用上海昕仪仪器仪表有限公司的DHG9240A型鼓风干燥箱,塑件材料为ABS。参照傅建钢文献[10]将粒料在85 ℃的温度下干燥 6 h,在第13组工艺参数下即熔体温度240 ℃、保压压力105 MPa、保压时间11 s、冷却时间23 s的情况下进行验证,试验结果如图6所示,可以看出,A柱内饰件左右相差较大;顶端翘曲严重;整体轮廓与检具间隙普遍超差。由于模拟出的平均体积收缩率为 4.384 %,试验结果符合模拟结果。

图5 试验验证现场Fig.5 Test field

图6 第13组工艺参数制备的产品Fig.6 Product processed with group 13 process parameters

对在A2B1C2D4 组参数下A柱内饰件进行试验验证,试验条件为熔体温度 232 ℃、保压压力105 MPa、保压时间7 s、冷却时间29 s。试验结果如图7所示,可以看出,图2中C部分的音响口特征成型完全,没有因为内流道细长而产生缺陷;H2扣接特征也没有出现表面质量问题。将图7所示产品放入检具,检验得左右相差在允许范围内;顶端没有发生翘曲;整体轮廓与检具间隙在允许范围内。

图7 A2B1C2D4组参数下产品Fig.7 Product processed with A2B1C2D4 group parameters

4 结论

(1)通过对 A 柱内饰件结构进行分析,得出采用4点进料,能够很好地解决本异型塑件的进料方式,模具设计成“一模两腔”结构;

(2)选取熔体温度、保压压力、保压时间、冷却时间为研究对象,得出熔体温度240 ℃、保压压力105 MPa、保压时间11 s、冷却时间23 s的情况下,塑件的平均体积收缩率最低为4.384 %;通过极差分析法,得出在 A2B1C2D4组工艺参数下,塑件平均体积收缩率更低,为 3.42 %;

(3)通过试验验证,得出在 A2B1C2D4 组工艺参数下,A 柱内饰件音响口特征成型完全,没有因为内流道细长而产生缺陷,整体轮廓与检具间隙在允许范围内。