低气味/低VOC含量绿色环保ABS树脂制备

李永华,魏丽娟,王益波

(中国兵器北方华锦化学工业集团有限公司,辽宁 盘锦 124021)

0 前言

近年来,ABS树脂消费市场和应用的重心正在逐步转移,汽车、小家电、增材制造(3D打印)等产业的兴起使ABS树脂市场格局呈现新的变化[1],低气味/低挥发性有机化合物(VOC)含量的ABS树脂产品将成为未来很长一段时间内行业发展的重要方向[2]。

VOC是指在常温状态下容易挥发的有机化合物,本体ABS树脂的VOC和气味来源有3方面:反应原料苯乙烯、丙烯腈、乙苯中可能含有其他不参与反应但气味较大的杂质,此类杂质的含量会对产品的气味产生影响;本体ABS聚合过程中添加的助剂相对较少,主要有引发剂、链转移剂、抗氧剂和抗静电剂,含有硫醇结构的链转移剂是影响产品气味的主要因素;本体ABS树脂中含有丙烯腈、苯乙烯、乙苯等残留单体,这些物质均具有刺激性气味。

更换非硫醇类链转移剂和增加新的脱挥工艺是降低ABS树脂气味和VOC含量的主要方法。目前对于如何降低树脂及其共混物的气味和VOC已经进行了一些研究[3-7]。超临界流体的特点及其在脱除聚合物中残单和挥发物过程中的特性,促使研究者关注于超临界流体脱除聚合物残单和挥发物技术的研究[8-9]。Krupinski 等通过挤出机末端的注入孔将超临界CO2注射到熔融态聚苯乙烯(PS)中,然后通过闪蒸罐将PS中的残余单体脱除[10]。Odell在高压CO2中合成了聚碳酸酯(PC),并应用超临界CO2萃取PC中残余单体和副产物[11]。

由于工艺配方的影响,乳液法生产的ABS树脂中残单含量远大于本体法生产的ABS树脂,但本体ABS树脂残单含量仍远高于国外医药级、食品级ABS树脂。目前对低VOC的ABS树脂的研究工作还较少,国际上只有少数几家公司生产低气味低VOC本体ABS树脂,尚未有使用超临界流体脱除本体ABS树脂中残单和挥发物的研究。因此,本文从聚合的角度出发,开发非硫醇类链转移剂应用于本体ABS生产,同时在后处理过程中使用超临界萃取技术,脱除影响产品中VOC含量的小分子物质,进行低气味/低VOC含量的绿色环保ABS树脂开发。

1 实验部分

1.1 主要原料

苯乙烯、丙烯腈、乙苯,聚合级,中国石油天然气股份有限公司大庆分公司;

橡胶,BR9004,中国石油化工股份有限公司北京燕山分公司;

引发剂,DB275B,化学纯,浓度为50 %,江苏强盛化工有限公司;

二甲基硅油,工业级,纯度98 %,济南环正化工有限公司;

十二烷基硫醇(链转移剂CTA1),工业级,纯度99 %,山东登诺新材料科技有限公司;

α-甲基苯乙烯线性二聚体(链转移剂CTA2),工业级,纯度99 %,无锡市致远化学品有限公司;

3-巯基丙酸甲酯(链转移剂CTA3),工业级,纯度98 %,湖北远成共创科技有限公司;

二氧化碳,工业级,纯度99.9 %,徐州市特种气体厂。

1.2 主要设备及仪器

平推流反应器,6.5L,锚式搅拌桨,北京先达力石化公司;

双螺杆挤出机,SHJ-48,兰州兰泰塑料机械有限公司;

热重分析(TGA)仪,TG209F1,德国NETZSCH公司;

气质联用仪,7890A-5975C,美国Agilent(安捷伦)科技公司;

小型立式注塑机,RR3400,英国RAY-RAN公司;

往复式铣缺口仪,6951,意大利CEAST公司;

悬臂梁冲击试验机,695606,意大利CEAST公司;

微机控制电子万能试验机,CMT4204,美国INSTRON公司;

硬度测试仪,HR-150A,日本岛津公司;

热变形温度测试仪,XRW-300ML,承德试验机有限责任公司。

1.3 样品制备

将切碎的橡胶、溶剂乙苯、丙烯腈和苯乙烯在一定的温度下,按照一定摩尔比例(橡胶∶苯乙烯∶丙烯腈∶乙苯=12∶53∶17∶18)在溶胶釜内混合溶解至均一无胶块的原胶液;将溶解好的原胶液、引发剂、链转移剂、硅油由输送设备送至各平推流反应器内进行连续本体聚合反应;聚合后的物料进入超临界萃取设备,进行脱挥造粒,制备得到低气味低VOC本体ABS树脂产品。

1.4 性能测试与结构表征

TGA分析:取5~10 mg ABS粒料,升温速率为20 ℃/min,N2气氛流速50 mL/min,记录ABS的积分热失重(TG)和微分热失重(DTG)曲线,测试温度为30~600 ℃;

图1 超临界萃取制备低VOC ABS树脂工艺工艺流程图Fig.1 Process flow chart for preparation of low VOC ABS resin by supercritical extraction

VOC含量测试:按照VS-01.00-T-14012-A1-2014《内饰零部件材料VOC试验规范》通过环境试验袋法检测,采用热脱附-气相色谱-质谱(TDS-GC/MS)测试,样品尺寸为100 mm×100 mm,试样袋容积为10 L,填充氮气5 L,在65 ℃加热2 h,TENAX捕集管以100 mL/min采样测试;

气味等级测试:将样品悬挂于广口瓶里,加入适量去离子水,将广口玻璃瓶密封,在80 ℃加热24 h,气味评判员进行气味评价并给出评价等级;

拉伸性能测试:按ISO 527-1: 1993进行测定,测试速率为5.0 mm/min,测试温度为23 ℃,每组试样重复5次试验,并计算平均值作为有效数据;

缺口冲击性能测试:按ISO 180—1993进行测试,测试温度为23 ℃,摆锤为50 J,样条A型缺口,深度为2 mm;

弯曲性能测试:按GB/T 3356—1999进行测试,试样尺寸(100±5) mm×(25±1) mm×(3.20±0.15) mm,横梁移动速度为15 mm/min,每组3个试样;

洛氏硬度测试:按ASTM D 785—1998进行测试,试样尺寸80 mm×40 mm×3.2 mm,每组3个试样;

热变形温度测试:按GB/T 1633—2000进行测试,试样尺寸15 mm×10 mm×4 mm,负荷为(50±1) N。

2 结果与讨论

2.1 链转移剂的选择对ABS树脂气味和VOC的影响

通过实验考察链转移剂种类和用量对产品力学性能的影响及对ABS树脂气味降低的影响。影响本体ABS树脂产品气味的主要因素为链转移剂,目前国内外所有的本体法和乳液法ABS树脂生产装置使用的链转移剂为正十二烷基硫醇或叔十二烷基硫醇。在ABS树脂加工时,硫醇类链转移剂牌号经常变更,影响产品质量,而且残留的硫醇散发出较大难闻气味,加工用户很不欢迎,尤其是在3D打印耗材领域,高温打印过程中,大量的小分子以及残余单体的释放更是放大了材料在这方面的缺陷。

α-甲基苯乙烯线性二聚体(CTA2)是以α-甲基苯乙烯为单体,用阳离子固体酸作催化剂,采用溶剂聚合方法进行齐聚得到的。其原料来源较广,制备成本较低,最重要的是,即便在聚合中用量较多也几乎没有臭味,同时对产品还有良好的增塑效应,增加产品光泽。因此,α-甲基苯乙烯线性二聚体是一个较理想的链转移剂。众多学者对其作为链转移剂进行了研究,Meyer W报道了α-甲基苯乙烯二聚体在苯乙烯聚合中的链转移剂作用[12],还有研究表明苯乙烯-丙烯腈乳液共聚过程中连续滴加α-甲基苯乙烯二聚体能够控制共聚物相对分子质量和组成[13]。

3-巯基丙酸甲酯(CTA3)是具有较小气味的巯基化合物链转移剂,可替换正十二硫醇、叔十二硫醇等,调节相对分子质量分布,使树脂的气味得到明显改善,其具有3个疏基,在聚合过程中能够形成三臂星形结构,可以提高链转移活性。郑蕾指出3-巯基丙酸甲酯为可长期稳定储存的苯乙烯型链转移剂单体[14]。

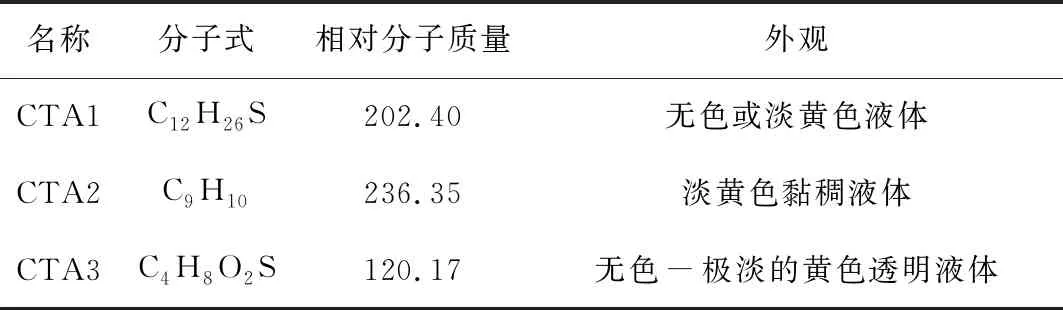

3种链转移剂物性对比如表1所示,使用不同的链转移剂进行本体ABS树脂制备实验。对CTA2和CTA3在本体ABS聚合过程中对产品综合性能和气味等级的影响进行探讨。

表1 3种链转移剂物性表

2.1.1 不同链转移剂对产品热稳定性的影响

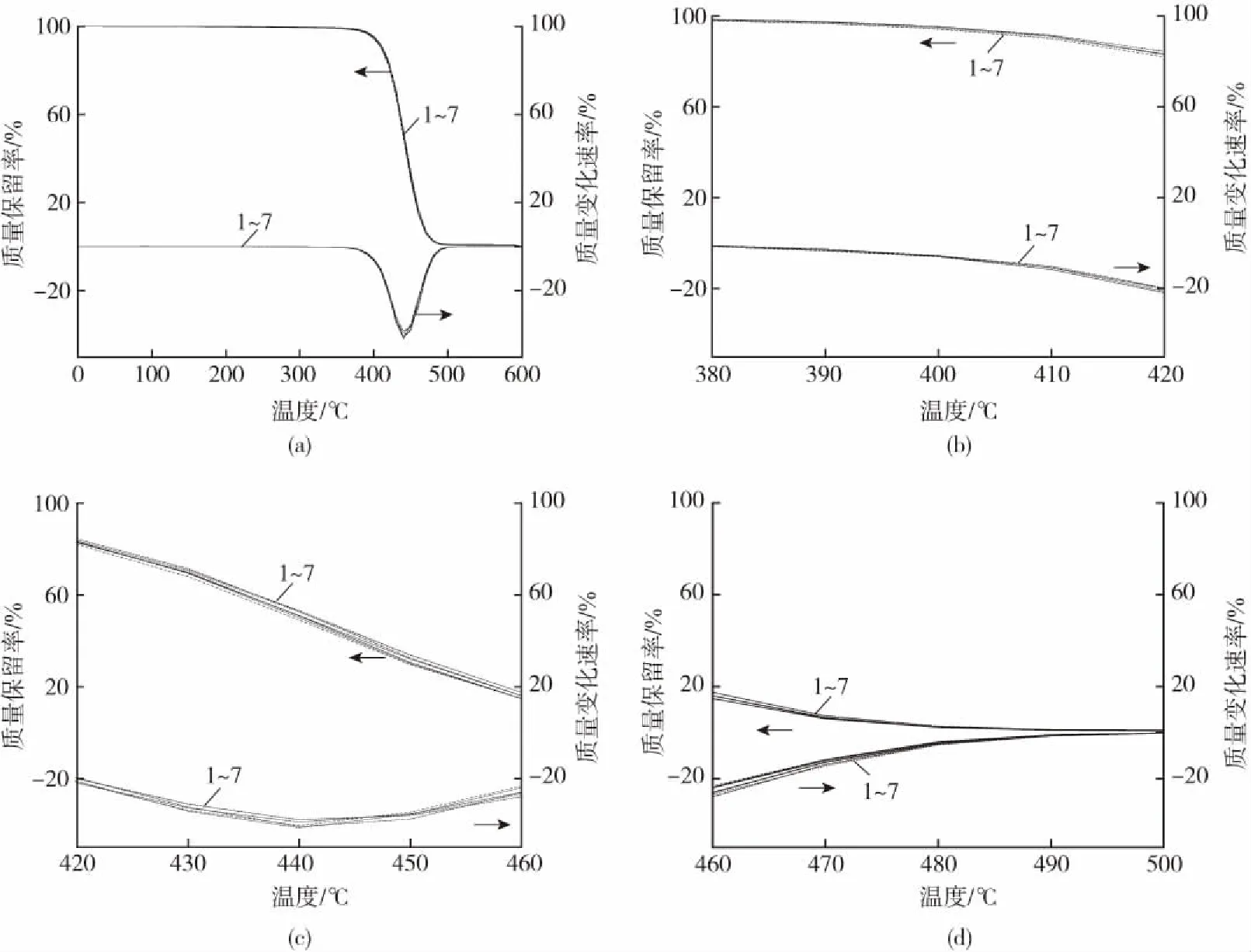

1—CTA1 2—CTA2-1 3—CTA2-2 4—CTA2-3 5—CTA3-1 6—CTA3-2 7—CTA3-3 (a)0~600 ℃ (b)380~420 ℃ (c)420~460 ℃ (d)460~500 ℃图2 ABS的TG和DTG曲线Fig.2 TG and DTG curves of ABS resin

CTA2和CTA3得到的ABS产品热稳定性较好,能有效防止热降解和热氧降解的发生,抑制基体中丙烯腈和苯乙烯的产生。

N2气氛下,升温速率为20 ℃/min,不同链转移剂种类和含量制备的ABS的TG和DTG曲线如图2所示。由于曲线在0~600 ℃区别不明显,将380~420、420~460、460~500 ℃区间的曲线进行放大,如图2(b)~(d)所示。图中 CTA2-1指3倍摩尔量(相对CTA1)的α-甲基苯乙烯线性二聚体,CTA2-2指3.5倍摩尔量(相对CTA1)的α-甲基苯乙烯线性二聚体,CTA2-3指4倍摩尔量(相对CTA1)的α-甲基苯乙烯线性二聚体,CTA3-1指等摩尔量(相对CTA1)的3-巯基丙酸甲酯,CTA3-2指2.5倍摩尔量(相对CTA1)的3-巯基丙酸甲酯,CTA3-3指5倍摩尔量(相对CTA1)的3-巯基丙酸甲酯。

从图2中可以看出,在N2气氛ABS的分解过程只有1个失重区间,这与前人研究结果一致,在350~500 ℃内急剧降解[15-16]。改变链转移剂种类和用量对产品ABS树脂的热稳定性影响不大。

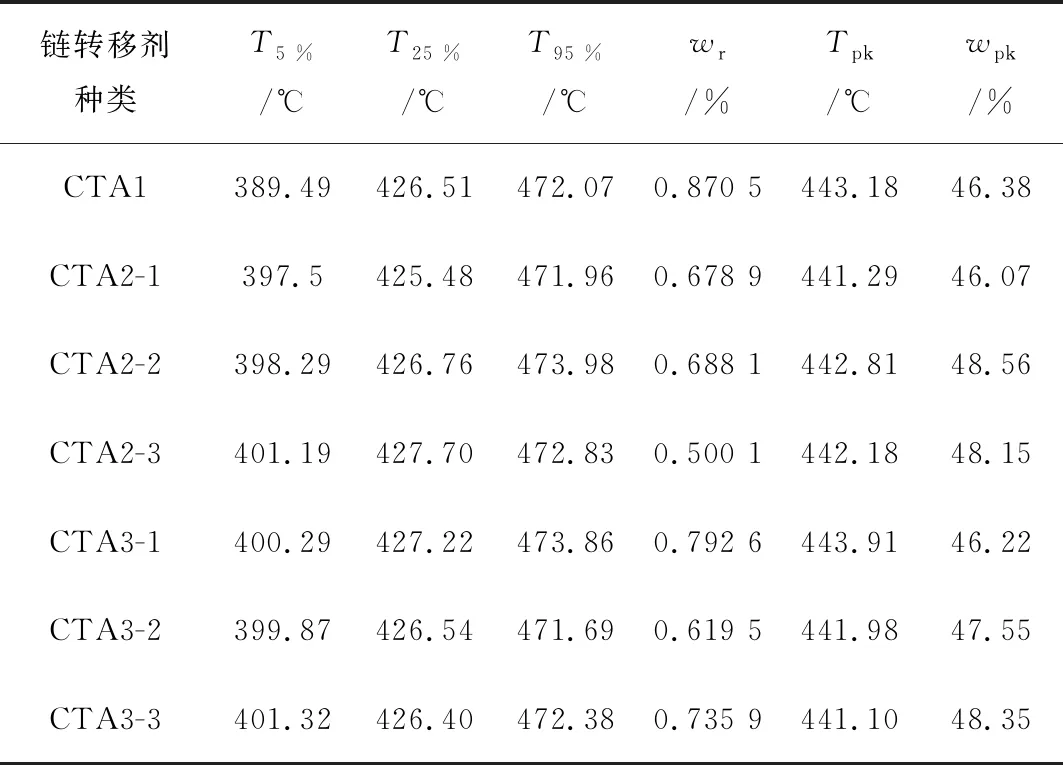

N2气氛下的TGA和DTG测试结果如表2所示,改变链转移剂后,CTA2和CTA3比CTA1的失重5 %时的温度(T5 %)提高10 ℃左右;残留质量分数 (wr, %)也比CTA1少0.2 %左右。峰值失重温度(Tpk)和峰值失重时残留量(wpk)则基本不受链转移剂种类和含量的影响。

表2 N2气氛下的TG和DTG测试分析

注:T25 %——失重25 %时的温度;T95 %——失重95 %时的温度。

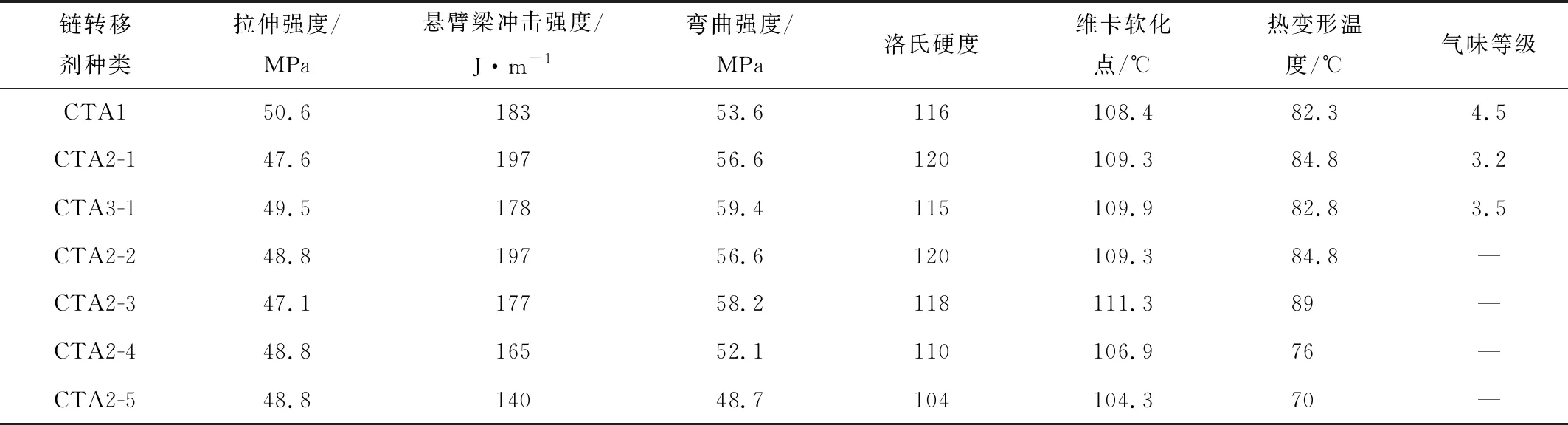

2.1.2 不同链转移剂对产品力学性能和气味等级的影响

对不同链转移剂制备得到的不同产品性能分析测试,如表3所示。表中CTA2-4指4.5倍摩尔量(相对CTA1)的α-甲基苯乙烯线性二聚体,CTA2-5指5倍摩尔量(相对CTA1)的α-甲基苯乙烯线性二聚体。从表3可以看出,与CTA1相比,CTA2和CTA3对产品本体ABS树脂的力学性能无显著影响。而从表中根据DPCA气味强度等级进行气味测试的结果来看,采用CTA2和CTA3做链转移剂,制备得到的ABS具有芳香味,气味等级小于CTA1作链转移剂得到的产品,其中CTA2略优于CTA3。这是因为CTA1含有硫醇官能团,具有令人讨厌的臭味。

表3 不同链转移剂对ABS树脂性能的影响

相对分子质量调节剂α-甲基苯乙烯线性二聚体可在丙烯酸涂料、黏合剂、ABS、苯乙烯、氯乙烯、氯丁与丁苯橡胶等的聚合反应中,作为相对分子质量调节剂或链转移剂使用。它的作用与十二烷基硫醇相仿,可替代进口的硫醇类相对分子质量调节剂。采用非硫醇类链转移剂,可以从反应源头消除ABS树脂的难闻气味,而又不会使整个反应的相转变过程发生变化,进而不会影响产品性能指标。

由于α-甲基苯乙烯线性二聚体作链转移剂制备得到的ABS树脂VOC含量最低,以其作链转移剂制备ABS树脂,继而考察其用量对产品力学性能和VOC含量的影响。使用不同含量的α-甲基苯乙烯线性二聚体作链转移剂制备ABS产品,以原始工艺中使用的链转移剂十二烷基硫醇为标样,分别将其综合性能和VOC含量进行比较,结果如表3和表4所示。

表4 α-甲基苯乙烯线性二聚体含量对VOC含量的影响

综合分析表3和表4,可以发现,α-甲基苯乙烯线性二聚体含量为3倍原始十二烷基硫醇链转移剂用量时,综合力学性能较高,产品VOC含量最低。α-甲基苯乙烯线性二聚体是ABS体系中较理想的调聚剂,有效地调节了连续相相对分子质量,改善了预聚体的黏度,比硫醇所调聚的ABS抗冲性能好,相对分子质量分布窄。其结构特点决定了它具有优良的流动性和力学性能,能够在调节相对分子质量的同时保证聚合物的力学性能。

2.2 超临界萃取制备低VOC/低气味ABS树脂工艺优选

在挤出机混合段使用超临界萃取技术,在双螺杆挤出机引入超临界流体,使超临界流体与ABS树脂混熔,将ABS树脂中的小分子挥发物萃取。由于CO2的化学性质稳定且廉价易得,其临界温度为31.06 ℃、临界压力为7.39 MPa,因此选择CO2作萃取剂。

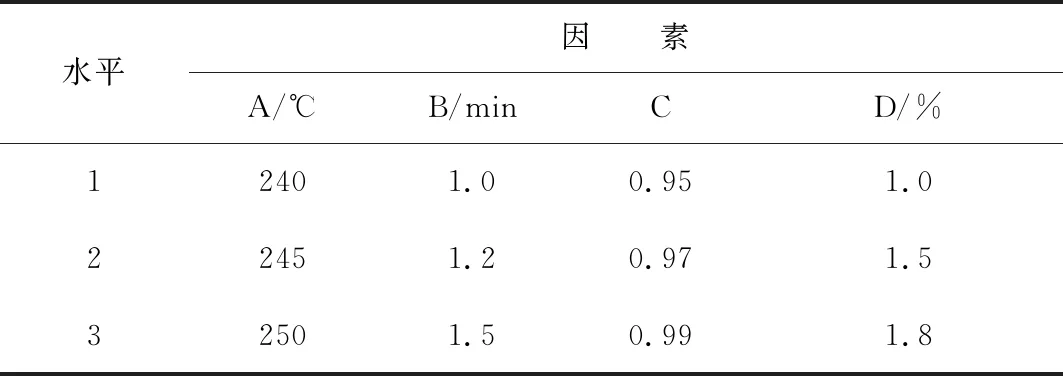

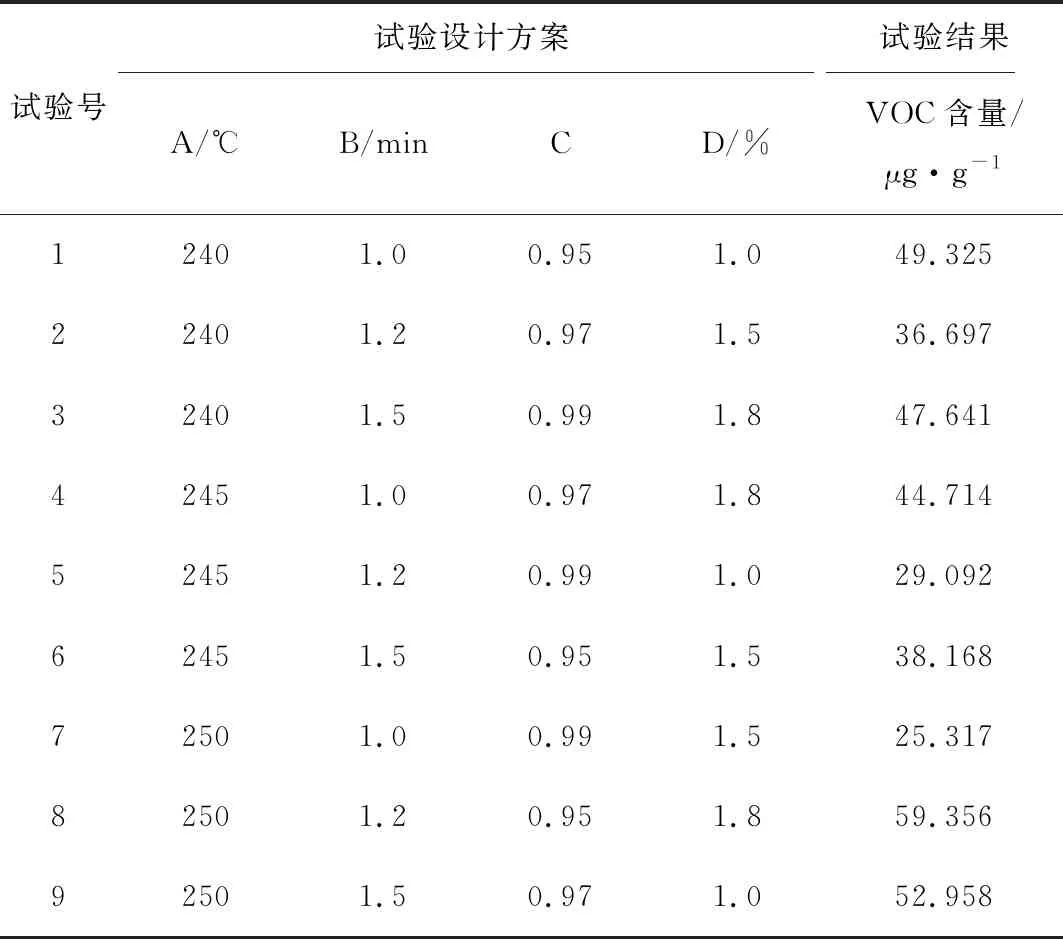

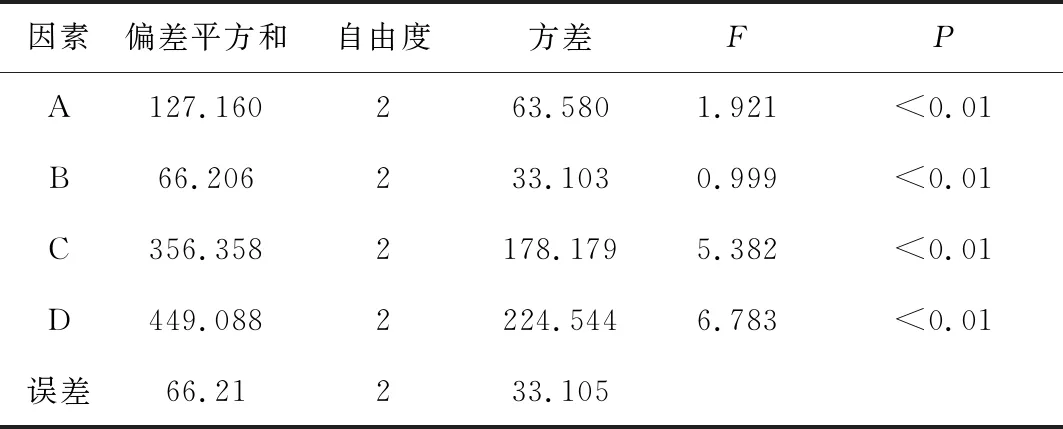

通过采用正交试验法对超临界萃取制备低VOC的 ABS树脂工艺进行优选,考察超临界萃取技术对产品中的VOC和气味的降低程度。以挤出温度(A)、停留时间(B)、真空度(C)、萃取剂CO2用量(D)为考察因素,其中萃取剂用量用产出ABS树脂总量的百分数表示,每个因素选取3个水平,以ABS树脂中的VOC含量作为评价指标。正交试验因素水平如表5所示,正交试验结果如表6、表7和表8所示。

表5 超临界萃取制备低VOC ABS树脂工艺正交试验因素水平

表6 正交实验设计方案及结果

表7 工艺正交试验直观分析结果

表8 对正交试验结果的方差分析

注:F0.01(2,2)=9.00

由表7直观分析结果和表8方差分析结果可知,挤出温度(A)、停留时间(B)、真空度(C)和萃取剂用量(D)对ABS树脂VOC含量影响极为显著(P<0.01),在所选因素水平范围内,影响超临界萃取制备低VOC ABS树脂工艺的因素依次为D>C>A>B,即萃取剂用量>真空度>挤出温度>停留时间。同时可以看出,A3B1C3D2为最佳萃取工艺,即挤出温度为250 ℃,停留时间为1 min,真空度为0.99,萃取剂CO2用量为ABS树脂产量的1.5 %。此时ABS产品VOC含量约为25 μg/g。

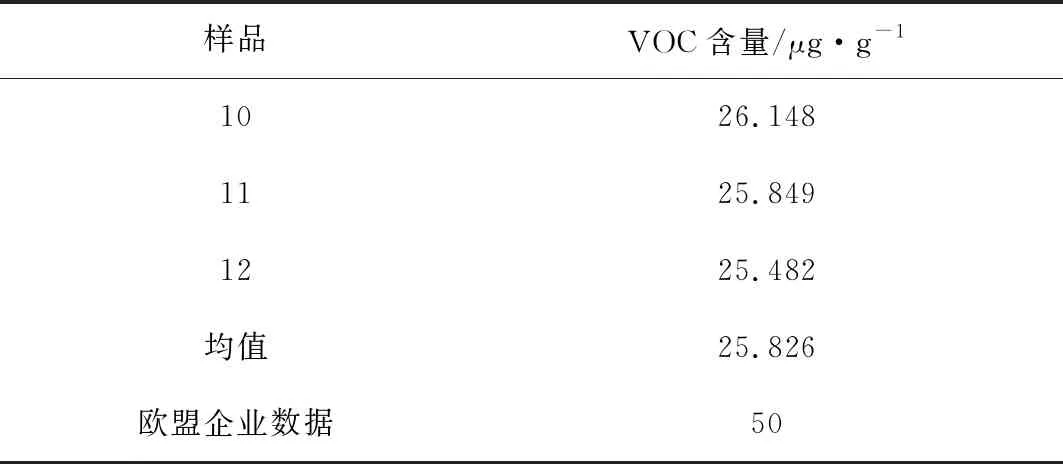

以正交试验所得结果,开展工艺验证试验,并与欧盟企业现有产品数据相比较,如表9所示。结果表明,按照正交试验所得最佳工艺进行超临界萃取试验,所得ABS树脂产品VOC含量均小于50 μg/g,说明正交试验所得结论稳定可靠。

表9 超临界萃取工艺验证

3 结论

(1)采用α-甲基苯乙烯线性二聚体和3-巯基丙酸甲酯作为链转移剂制备得到的ABS树脂产品的热稳定性与十二烷基硫醇相差不大,而且制备得到的ABS树脂中的产品气味和残留的丙烯腈、乙苯、苯乙烯含量远低于十二烷基硫醇作链转移剂得到的产品,并且实验发现α-甲基苯乙烯线性二聚体链转移剂为3倍十二烷基硫醇的用量时制备得到的产品性能最优;

(2)另外通过正交法优化了超临界萃取制备低气味、低VOC ABS树脂的工艺条件,得到最佳工艺为:挤出温度为250 ℃,停留时间为1 min,真空度为0.99,萃取剂CO2用量为ABS树脂产量的1.5 %;

(3)实验结果为低气味低VOC ABS树脂的制备工艺提供了新的思路,对于采用不同链转移剂加超临界萃取新工艺 制备性能更加优良的ABS树脂材料的研究提供了借鉴。