砂质新黄土隧道水平旋喷桩超前加固施工技术研究

李建军 燕 波 张俊儒

(1.中铁十二局集团有限公司 山西太原 030024;2.西南交通大学交通隧道工程教育部重点实验室 四川成都 610031)

1 前言

随着我国铁路建设的不断发展,与之伴随着许多在软弱地层中修建隧道工程的情况[1]。由于软弱地层自稳能力差,在开挖前如未采取相应加固措施,极易产生掌子面突水、涌砂、塌方等危险[2-4]。水平旋喷施工可对隧道掌子面前方及周围的软弱地层进行加固,改善软弱围岩的受力特性,在软弱围岩的隧道工程施工中具有很好的效果[5-7]。

关于水平旋喷桩超前加固技术的应用,国内外学者进行了相关的研究:王庆国、孙玉永[8]用数值分析的方法建立三维模型,为保证既有铁路的运营安全,研究了旋喷桩加固对既有铁路变形的控制效果。安关峰等[9]采用MIDAS-GTS建立三维数值模型,研究了不同条件下(桩长、桩径、桩间距、布置方式、桩-土接触面等)旋喷群桩复合地基承载的特性。赵洪波[10]以黄土地区铁路隧道开挖工程为实例,通过有限元数值计算研究大断面浅埋黄土隧道采用CD法施工期间的衬砌变形与地面沉降。狄宏规等[11]对斜向高压旋喷桩技术加强既有线路基的综合效果进行了探索研究。Mair[12]等基于三维数值模拟的手段,研究了伦敦地区隧道开挖过程引起的黏土固结沉降问题,分析了隧道土体的固结变形规律。从以上分析可以看出,旋喷超前加固技术在各类工程施工中有一定的应用,但在砂质新黄土隧道中鲜有报道。

基于以上背景,本文以蒙华铁路万荣隧道为工程实例,针对该段砂质新黄土特殊围岩条件,采用数值计算方法,在对隧道掌子面稳定性分析的基础上,研究提出水平旋喷超前加固参数,并形成水平旋喷桩超前加固施工关键技术,为类似工程提供经验及参考。

2 工程概况

万荣隧道地处山西省运城市万荣县,起讫里程DK555+117~DK562+800,为单洞双线隧道,长7 683 m,最大埋深约90.25 m。该隧道是一座黄土隧道,穿越地层为砂质新黄土,隧道Ⅳ级围岩180 m,占2.34%;Ⅴ级围岩7 403 m,占96.36%;Ⅵ级围岩100 m,占1.3%。进出口、明挖段及斜井洞口段地质为砂质新黄土,具有湿陷性,施工难度大。隧道平面布置如图1所示。

图1 万荣隧道平面布置(单位:m)

3 水平旋喷超前加固参数分析

万荣隧道围岩条件较差,为防止施工中隧道掌子面坍塌,需要对隧道不同埋深(10 m、20 m、40 m、60 m)掌子面的稳定性进行分析。若掌子面不稳定,需要采用水平旋喷桩进行超前加固,根据水平旋喷桩采用最大长度加固掌子面的情况,分析其掌子面的加固效果,确定水平旋喷桩作为超前加固是否可行。

蒙华铁路万荣隧道采用两种设备施作水平旋喷桩:第一种为ST60液压钻机,每循环旋喷加固长度15 m、开挖12 m、搭接3 m;第二种为TY400多功能钻机,每循环旋喷加固长度10 m、开挖7 m、搭接3 m。

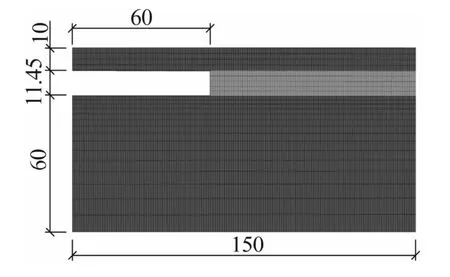

3.1 建立数值模型

砂质新黄土地质参数较差,黄土又具有湿陷性,遇水后物理力学参数急剧降低,因此在砂质新黄土中进行隧道施工,对掌子面的稳定性分析是非常必要的。本文对蒙华铁路万荣隧道的Ⅵ级围岩,采用FLAC3D有限差分软件分析掌子面的稳定性,为简化计算,取二维进行分析,采用Mohr-Coloumb准则。数值计算模型如图2所示,结合地勘资料,确定地层的物理力学参数如表1所示。

图2 数值计算模型(单位:m)

表1 围岩物理力学参数

3.2 掌子面稳定性分析

本文选择隧道埋深60 m,采用全断面开挖为最不利工况,针对是否采取水平旋喷桩进行超前加固,分析掌子面的稳定性,确定施工方案。

工况一:隧道埋深60 m不采取超前加固工况下,计算结果如图3~图5所示。

图3 工况一x方向位移(单位:m)

图4 工况一z方向位移(单位:m)

图5 工况一Mises等效塑性应变

由图3、图4可知当隧道埋深为60 m,采用全断面开挖,掌子面的挤出位移最大值为11.559 m,最大沉降值为4.92 m。由图5可知在水平方向塑性区的范围为13 m,整个滑移带从掌子面一直贯穿到地表,表明掌子面已经坍塌,需要超前加固,防止施工中隧道掌子面坍塌。

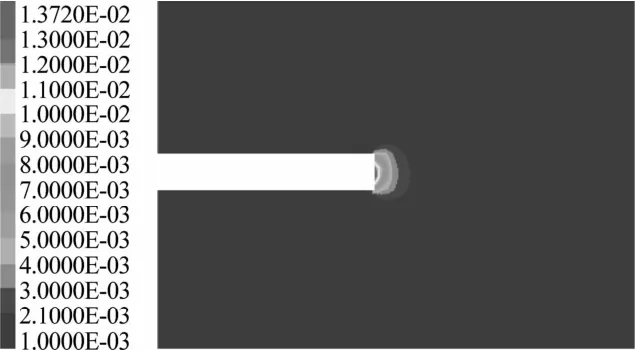

工况二:隧道埋深60 m,采用水平旋喷桩作为超前加固工况下,计算结果如图6~图8所示。

图6 工况二x方向位移(单位:m)

图7 工况二z方向位移(单位:m)

图8 工况二Mises等效塑性应变

由图6、图7可知当隧道埋深为60 m,采用全断面开挖及水平旋喷桩加固时,掌子面的挤出位移最大值为11.0 cm,最大沉降值为2.16 cm;由图8可知,整个塑性区的等效塑性应变的值很小,在水平方向塑性应变大于0.001的塑性区长度为7 m,表明水平旋喷桩一定程度上减小了隧道掌子面的位移和等效塑性应变,提高了掌子面的稳定性。

针对不同埋深隧道采用全断面开挖时,掌子面前方塑性区长度如表2所示。

表2 掌子面塑性区长度 m

由表2可知,采用水平旋喷桩加固,掌子面塑性区长度明显减小。每循环采用15 m水平旋喷桩加固,开挖长度为12 m时,对于埋深60 m时,塑性区减小为7 m,加固长度超过塑性区,开挖后,仍保留3 m的加固长度。因此采用15 m水平旋喷桩超前加固,完全可以保证隧道掌子面的稳定。

4 施工关键技术

4.1 水平旋喷桩施工工艺

水平旋喷注浆是通过一定直径的喷嘴在高压(30.6 MPa)下,将一定量的水泥混合物注入待改良的地层中的一项地层处理技术。传统注浆主要是集浆液的渗透,因此会受到地层吸收性的限制;旋喷注浆与此不同,主要基于水力劈裂。该技术主要是在高压、高速下,借助于喷射浆液的力学作用搅拌、压实、固结地层,提高了地层的力学特性,其渗透性和强度特性与混凝土相等。

该工艺的工序可分为2个关键步骤:

(1)采用钻杆进行钻孔,深度不小于隧道直径,钻杆尾部配有特殊注浆装置(跟踪注浆)。

(2)在拔出和旋转钻杆的同时,以设定的速度通过跟踪注浆装置进行注浆。改良土体的形状为柱形,水平方向上对洞室形成约束作用,以防止地层变形,竖直方向上可达到保护掌子面超前核心土,增加掌子面的稳定性。因此,可以在成拱效应保护下安全地进行后续隧道的开挖作业。

4.2 施工参数确定

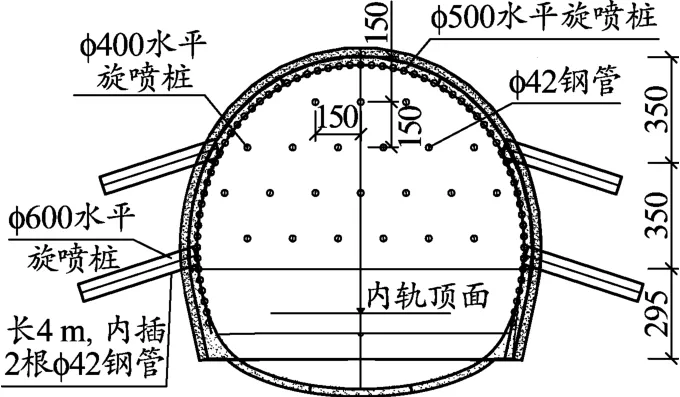

万荣隧道根据超前地质预报和开挖揭示地质,鉴于隧道内砂层分布起伏不定,超前水平旋喷预加固有全断面砂层、上台阶砂层、中台阶砂层、下台阶砂层四种特征,且局部厚度大于2 m以上的情况下,采取水平旋喷施工加固。施工中在确保质量安全的前提下,为加快施工进度,进行了方案优化和设备选型,第一种为ST60液压钻机,第二种为TY400多功能钻机。加固范围主要为:一对掌子面周边及纵向施作水平旋喷桩,二对上台阶和中台阶拱脚施作锁脚旋喷桩。两种钻机加固全断面砂层示意图分别如图9、图10所示。

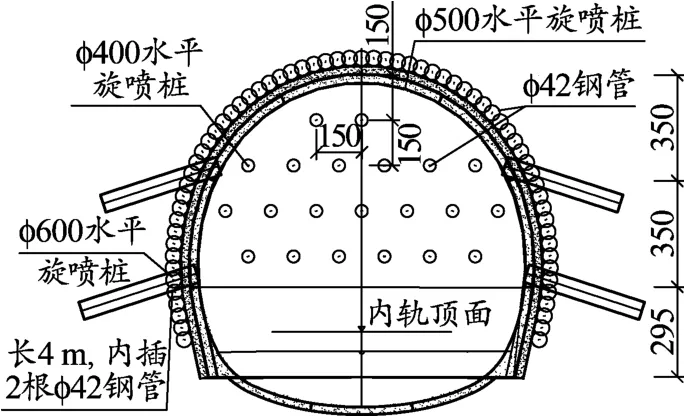

图9 全断面砂层ST60钻机旋喷布孔示意(单位:cm)

图10 全断面砂层TY400钻机旋喷布孔示意(单位:cm)

在具体了解万荣隧道工程地质和水文地质特性的基础上及确保施工质量安全的前提下,充分发挥所选设备的功能和优势,通过现场反复试验研究,确立了“拱顶咬合紧密封,边墙密贴不漏砂,底部扎实保稳定,中间稳固不坍溜”水平旋喷桩超前加固方案制定原则,对水平旋喷桩参数进行了优化,降低了成本,减少了投资,加快了施工进度。

利用TY400钻机小而巧的施工特点,通过3个台阶对掌子面进行加固,既保证了旋喷加固效果,又避免了转换台阶、调整施工工序,做到了旋喷、开挖工序衔接紧凑,施工安全快速推进。施工中根据砂层段落地质情况,进行水平高压旋喷施工,及时分析、总结、确定了施工参数,确立了“顶密封、边密贴、底扎实、中稳定”旋喷方案制定原则,即水平旋喷桩“拱顶咬合紧密封、边墙密贴不漏砂、底部扎实不下沉、中间稳定不坍溜”。

旋喷桩参数:周边旋喷桩径50 cm,间距40 cm,咬合10 cm,桩长10 m,搭接3 m;掌子面正面旋喷桩径40 cm,桩长7 m,不搭接,于开挖轮廓线内1 m设置,环向间距1.5 m,上、中台阶核心部位旋喷桩间距1.5~2 m。锁脚旋喷桩径60 cm,纵向间距60 cm,桩长4 m。所有旋喷桩内插φ42钢管(t=5 mm)加强桩体抗剪强度;下台阶砂层厚度小于1 m时,仅采用φ42超前密排小导管加固,长度3 m,每两榀拱架施作一次。全断面砂层超前预加固桩布置按照隧道断面204.28°范围进行布置,旋喷设计外插角为3%~5%(要分孔计算每根桩的偏角和仰角,成孔定位要精确),成桩体达到的抗压强度为5~8 MPa。根据土质地层采用小导管超前支护,砂层采用水平旋喷超前支护的原则进行施工,采用TY400钻机旋喷单桩(周边及掌子面)时间为1.5 h左右,锁脚旋喷桩为1 h左右。万荣隧道全断面砂层采用2台TY400钻机每循环旋喷施作时间不超过5 d,月进度可保证16 m。

(2)ST60钻机

根据ST60钻机旋喷加固距离长、旋喷精度高、旋喷速度快的特点,合理确定旋喷平台,优化旋喷工作室,最大程度发挥ST60钻机旋喷优势。根据三台阶开挖法,考虑与三台阶开挖步骤衔接,结合现场实际情况,拟充分利用下台阶(填充面高度)作为旋喷作业平台。中、下台阶尽量紧跟,上台阶开挖支护到位后,中、上台阶尽量缩短,初支闭合成环进行洞渣回填、压实形成作业平台,平台距拱顶高度控制在9 m左右。掌子面用网喷混凝土封闭,喷射厚度10~20 cm,并在掌子面做好返浆围挡,统一由一侧排至返浆回收池。经比选和借鉴国内外水平旋喷经验,工作室采用渐变式,长7 m,最大断面比原开挖轮廓扩大70 cm,即可满足ST60钻机工况。

全断面砂层旋喷参数:周边旋喷桩φ500 mm,环向间距40 cm,掌子面正面旋喷桩φ400mm,间距结合掌子面地质及台阶高度设置,锁脚旋喷桩φ600 mm,纵向间距60 cm,长4m。旋喷桩内插φ42钢管以加强抗剪强度,浆液配比0.6∶1~1.2∶1。为确保掌子面稳定,同时满足ST60钻机定位要求,掌子面采用φ400水平旋喷桩加固,第一圈旋喷桩距开挖轮廓线1 m布置,环向间距1.0 m;第二圈距开挖轮廓线2.5 m布置,环向间距1.5 m;第三圈距开挖轮廓4 m,环向间距1.5 m。正常情况下,万荣隧道全断面砂层采用ST60钻机,单桩旋喷15~18 m/h,每循环旋喷施作时间一般为8 d,月进度可保证18 m。

4.3 施工操作要点

(1)施工准备

根据现场实际情况,按设备工况要求进行准备,包括掌子面封闭、场地平整、测量放样、浆液配置、泥浆池施作等,同时做好专用电力线、专用信息传输联络系统准备,确保现场满足施工要求。

(2)钻孔定位

首先,注重入门引导。学生对专业的兴趣是建立在专业入门时的引导上,学生刚刚接触专业是培育学生兴趣的最佳时机,因此教师应该在专业入门的引导上下功夫,让每一名学生都能找到自己感兴趣的点,这样才能培养学生的专业兴趣,让学生真的能够“钻进去,学出来”。在学生刚刚接触专业时,应注重学习方法的传授,而不是知识的传授,告诉学生怎么学,学什么,比给学生讲一个知识点重要得多。同时教师要在课程中融入专业的文化,培养学生对专业的责任感和使命感,这也能提高学生对所学专业的兴趣。

分孔计算每根桩的偏角和仰角形成交底,现场技术人员和钻机司机在钻孔之前按钻孔方位角进行点位复测和角度定位调整,确保施工精度。

(3)钻孔旋喷

旋喷前复核各项注浆参数,设置好钻机旋喷的转速和提拔速度;开始旋喷后时刻关注孔口返浆情况,及时调整提拔速度,并做好记录。旋喷完成后应及时清洗注浆泵和旋喷钻头。

(4)回浆倒运

旋喷回浆收集至泥浆池后,采用泥浆泵抽送至罐车,运输至洞外。

(5)插入无缝钢管

旋喷完成后应及时插入无缝钢管;每节钢管长度视现场具体情况而定,6~9 m最佳,两节钢管之间采用内插φ22螺纹钢并焊接的方式进行对接。

(6)施工监测

施工过程中为保证隧道结构的安全,防止因注浆压力过大而引起支护结构及周边围岩局部发生变形[13],需对工作面后方进行实时监测,监测范围掌子面后方30 m,监测频率2次/d,如出现特殊情况立即停止旋喷,查明原因,采取相应措施。

4.4 施工效果

由3.2节数值计算结果可知,采用15 m水平旋喷桩超前加固后,隧道掌子面塑性区长度明显减小,完全可以保证隧道掌子面稳定。采用水平旋喷桩超前加固掌子面效果如图11所示。

由图11可知,采用水平旋喷桩加固掌子面后,在掌子面及周边形成了承载环,提高了掌子面的整体承载力。旋喷桩直径最大为60 cm,最小为40 cm,密集分布在掌子面及周边,加固了围岩。通过水平旋喷桩预加固掌子面15 m,一次开挖12 m,预留3 m搭接,可保证掌子面前方稳定。因此砂质新黄土隧道掌子面采用水平旋喷桩超前加固是完全可靠的。

图11 水平旋喷桩加固效果

5 结束语

万荣隧道穿越砂质新黄土地层,围岩条件较差,极易发生涌砂、坍塌等危险,施工难度大。为确保工程安全、顺利完工,本文对万荣隧道砂质新黄土地层水平旋喷桩超前加固施工技术进行研究,保证了施工质量及安全,为今后黄土隧道的施工提供技术支撑。

(1)采用数值模拟的方法分析了隧道在不同埋深、有无水平旋喷桩超前加固时隧道掌子面的情况,结果表明:无超前加固时隧道掌子面塑性区较大,当施作水平旋喷桩超前加固后,隧道掌子面的塑性区明显减小,加固效果显著。

(2)针对TY400和ST60两种钻机,优化各自施工参数:ST60钻机每循环旋喷加固长度15 m、开挖12 m、搭接3 m;TY400多功能钻机,每循环旋喷加固长度10 m、开挖7 m、搭接3 m。

(3)研究形成“拱顶咬合紧密封,边墙密贴不漏砂,底部扎实保稳定,中间稳固不坍溜”为原则的水平旋喷桩超前加固施工关键技术。