可回收钢结构基坑护坡桩设计及应用研究

董 磊

(中铁建设集团有限公司 北京 100040)

1 研究背景

随着经济的快速发展,城市化进程不断加快,地下空间的开发成为一种必然的发展趋势,例如高层建筑地下室、地下仓库、地下商场、地下停车库、城市地铁、地下民防工事以及各种其他地下设施等[1]。地下空间的开发使得建筑基坑规模越来越大[2]。

基坑工程中常见的刚性支护形式主要有地下连续墙、护坡桩、重力式水泥挡土墙[3]以及 SMW工法桩[4]。

以上刚性支护形式中,除SMW工法桩可对型钢进行回收外,其他支护形式均不具备材料重复利用的功能。

SMW工法桩是由型钢和水泥土搅拌桩组合形成的一种复合围护结构,适用范围为高压缩性土层。临时性支护使用功能结束后,型钢可被回收再利用[5],水泥土无法回收。针对低压缩性土地层,没有配套使用的可回收刚性支护的施工工艺。

上述刚性支护形式中,护坡桩应用最为广泛[6],市场上针对不同地层的施工工艺包括“旋挖钻机成孔,水下灌注混凝土”以及“长螺旋钻机成孔,后插钢筋笼”等[7-9]。基坑肥槽回填后,护坡桩失去其作用,造成钢筋、混凝土等材料的浪费。因此研究一种在基坑肥槽回填后,可重复使用的护坡桩具有极高社会效益和经济效益[10]。

国内外关于可回收护坡桩的应用尚不广泛,主要原因在于没有可应用的形式替代钢筋混凝土护坡桩或回收难度大。

2 可回收钢结构基坑护坡桩设计

可回收钢结构基坑护坡桩(以下简称钢结构桩)采用一种圆管形钢结构替代目前常用的钢筋混凝土结构护坡桩(以下简称钢混桩)。在桩成孔后,吊放钢结构桩,与外部混凝土或水泥净浆形成整体。基坑开挖过程中由钢结构桩承担外部结构荷载。待基坑回填后,采用隔离剂、通过千斤顶、吊车等外力将钢结构分节吊出,待下个工程使用。

2.1 构件组成

钢结构桩及起拔设备(见图1)由锥形钢管、预留孔洞、千斤顶、反力梁及提升杠组成,立面示意见图2。

图1 钢结构桩提升装置

图2 钢结构桩立面图

2.2 保证钢结构桩拔出的设计措施

钢结构桩替代钢混桩的核心问题在于钢结构桩能否拔出。保证钢结构桩拔出的设计措施主要有以下4个方面:

(1)上粗下细的锥形设计

采用上粗下细的圆锥形圆钢管,这种形式存在易于拔出的优点。钢结构桩受到千斤顶提供的外力后,产生向上的位移,由于上粗下细的圆锥形结构特点,整体圆钢管与周围混凝土或水泥净浆脱离形成空隙。此时,更换吊车提供外力,完成吊运工作,相比较SMW工法桩的型钢回收工艺,可大幅提高拔桩效率。

(2)钢结构桩的起拔部分的细部节点设计

在千斤顶施加外力的过程中,钢结构桩本身必须保证足够的强度,以地下3层的建筑为例,基坑深度15 m,设计护坡桩桩径800 mm,桩长20 m,桩侧土层侧阻力标准值60 kPa,经计算单桩桩侧承载力特征值约270 t。必须保证千斤顶提供270 t的外力后钢结构桩不变形。

根据钢结构桩拔出的外力要求,钢结构桩顶部90 cm需进行加强设计,图3为加强区设计。

图3 钢结构桩顶部的加强设计

加强区相对非加强区的优化设计主要有以下4点:

①加强区钢结构桩壁厚增加到30 mm;

②增设壁厚20mm的格构板,提高加强区整体性;

③增设起拔孔,用于为构件拔出提供反力;

④加强区顶部设置钢丝绳吊孔,用于钢结构桩配合吊车的起吊。

(3)采用隔离剂降低侧摩阻力

为进一步降低钢结构桩拔出时承受的周边侧摩阻力,钢结构桩周边设置隔离剂。设计的隔离剂主要有3种方案,分别为脱模剂+薄膜、黄油+薄膜、黄油+塑料布。

(4)拆除钢腰梁

为配合钢结构桩拔出,原支护结构的钢腰梁需拆除。原支护结构锚杆的拉应力通过钢腰梁作用在护坡桩上,若不拆除钢腰梁,则反力一直存在,钢结构桩难以回收。

拆除钢腰梁前,肥槽应回填至锚杆标高处,原锚杆承受的拉应力通过肥槽回填土分担在结构外墙及结构板上。拆除钢腰梁应割断锚杆钢绞线,断开钢腰梁与护坡桩的连接。最后将钢腰梁分段外运。

由于钢腰梁通常由采用大截面工字钢制作,钢腰梁拆除后可按废钢材折价回收,钢腰梁的拆除已经作为成熟的工法大范围使用,不再论述。

2.3 钢结构桩替代钢筋混凝土桩的设计验算

为实现材料的周转,钢结构桩需满足不同地层、不同基坑深度等工况的综合适用性问题[11]。

针对上述情况,在最不利工况下,钢结构桩设计采用顶部直径630 mm,底部直径530 mm,壁厚9 mm的模型,针对不同地层,大量案例的反复验算,该模型在以下条件下,能够满足适用性。

(1)对于桩顶位于地表的支护结构,基坑开挖深度10.0 m以内;

(2)对于在桩部进行放坡设计的支护形式,即“顶部土钉墙+桩锚支护形式”、“顶部挡土墙+桩锚支护形式”,基坑开挖深度13.0 m以内;

(3)护坡桩成孔范围内的土层以IL<1的黏性土、粉土、粉细砂、中砂、粗砂、砾砂为主;

(4)支护结构的安全等级为二级或者三级。

在不满足上述条件的情况下,需首先进行钢结构桩替代钢筋混凝土桩的适用性分析。

下面以表1所示的设计工况下验算钢结构桩的强度、基坑整体稳定性及支护结构的位移。

表1 钢结构桩设计参数

钢结构桩长度13.5m,顶部外露冠梁部分高50 cm。顶部钢结构桩直径630 mm,底部直径530 mm。底部设置锥尖,锥尖高度500 mm。

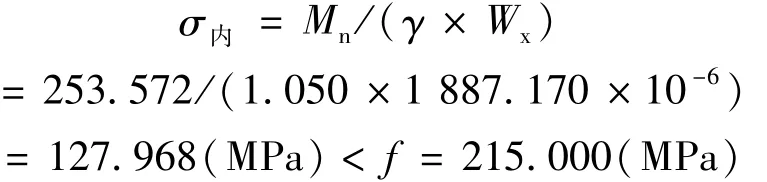

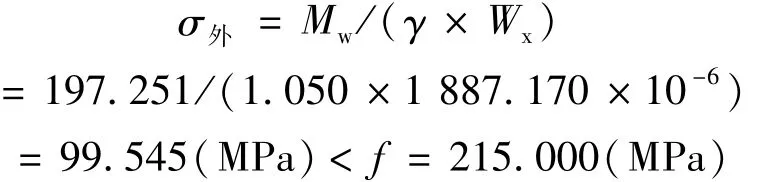

(1)钢结构桩强度验算

基坑内侧抗弯验算:

基坑外侧抗弯验算:

基坑构件抗弯刚度计算中,钢结构桩直径按照截面530 mm进行验算。

经过验算分析,钢结构桩刚度满足抗弯验算要求。

(2)整体稳定性验算

整体稳定安全系数Ks=1.669。

(3)钢结构桩支护结构的适用性分析

钢结构桩替代钢混桩作为挡土结构,刚度降低后,支护体系弯矩降低、水平位移增大。

基坑开挖至基底标高后,采用弹性法计算,支护结构水平位移为21.71mm;最大负弯矩为233.61 kN·m,最大正弯矩为170.16 kN·m。

针对上述工况,φ530×9.0的钢结构桩设计,最大水平变形限值能够满足规范要求。

3 可回收钢结构基坑护坡桩的施工应用

3.1 应用项目概况

应用项目位于北京市海淀区西北旺镇。基坑平面尺寸约253.47 m×155.44 m,基底标高约35.20 m,开挖深度约6.80~8.80 m。

场地地层岩性由上至下依次可分为:素填土①、一般第四纪沉积土层(包括粘质粉土②1与砂质粉土②2、砂质粉土③1与粉质黏土③2、细砂④、粉质黏土⑤、粉质黏土⑥1与砂质粉土⑥2、粘质粉土⑦1与粉质黏土⑦2、粉质黏土⑧1与粘质粉土⑧2)。

为验证新体系的应用效果,在同一基坑内不同边坡位置分别施工钢结构护坡桩与钢筋混凝土护坡桩。图4为钢结构桩开挖过程现场照片。

图4 钢结构护坡桩开挖过程

3.2 施工工序

(1)采用螺旋钻机成孔。成孔直径800 mm。成孔后灌注一定量的混凝土,混凝土灌注量等于钻孔体积减去密闭钢结构桩体积。

(2)吊放预制好的钢结构桩(吊放过程视需要配合施工振动锤)。随钢结构桩下放,已经灌注的混凝土被挤压,充满钻机成孔与钢管间的空隙。

(3)钢结构已吊放到位。钢结构尺寸高出地表50 cm,方便肥槽回填后,钢结构桩的吊出。

(4)钢结构桩施工完成后,上部用冠梁连接。

(5)钢结构桩与冠梁施工完成后,正常施工锚杆与钢腰梁。

(6)基坑开挖至槽底完成上部结构施工。肥槽具备回填条件。

(7)肥槽回填,锚杆钢腰梁拆除。钢结构外露地面以上部分连接钢结构桩拔出装置(见图1)。通过千斤顶将钢结构桩顶松(钢结构上粗下细设置),后采用汽车吊吊出。

(8)钢结构拔出后,由于桩孔四周的混凝土保护,桩体不塌孔。嵌固深度部分回填素混凝土,上部回填素土。钢结构桩回收,存放。备用下个工地。

3.3 基坑变形监测

在同一基坑内的不同位置处,监测钢结构桩与钢混桩在相同的开挖深度、锚杆设计情况下,对比两种体系抵抗变形方面的能力,对比参数选取深层水平位移以及桩顶位移。

(1)深层水平位移

基坑开挖结束后,通过预先埋置的测斜管,对比钢结构桩与钢混坡桩深层水平位移。钢混桩深层水平位移最大值为25.2 mm;钢结构桩深层水平位移最大值为27.2 mm。

钢混桩深层水平位移最大值小于钢结构桩。二者均小于《建筑基坑工程监测技术规范》(GB 50497-2009)规定的绝对值45~50 mm以及相对基坑深度控制值的0.4%~0.5%。

(2)桩顶位移

基坑开挖至基底后,钢混桩桩顶水平位移最大值为11.25 mm,桩顶竖向位移为1.12 mm;钢结构桩桩顶水平位移最大值为13.11 mm,桩顶竖向位移为1.57 mm。

钢混桩桩顶位移最大值小于钢结构桩。二者均小于规范规定监测报警值。

3.4 拔桩效果分析

为确定最优隔离剂,试验共选择3类隔离剂,分别涂抹于不同钢结构桩外侧,钢结构桩编号为A、B、C。表2为试验实测结果。

表2 隔离剂对构件拔出的影响分析

选用不同隔离剂的钢结构桩,均能实现回收。A型桩对应的提升压力最大,为10 MPa。B型桩与C型桩提升压力相近。

拔桩过程中发现,C型桩采用黄油+塑料布的方式,桩回收后,塑料布完整,且相比较B型桩操作更简单。综上,采用桩身黄油+塑料布作为隔离剂,隔离效果最优。

3.5 经济效果

以本工程为例,桩长13 m、直径800 mm,钢筋笼主筋14φ22钢混桩为对比计算模型,采用新体系每根节约的成本如下:

节约成本3.2×350+0.44×4 500=3 100元

(1)节约混凝土:3.2 m3

(2)节约钢筋:0.44 t

以吊车每个台班可拔15根钢结构桩为计算标准,采用钢结构桩需花费固定成本如下:

(1 400+450)/15+3.14×0.6×13×5+3.14×0.4×0.4×13×20+1.86×10=395元

(1)吊装钢结构台班+人工:1 400+450元

(2)隔离剂:5元/m2

(3)每方施工费额外增加20元

(4)钢结构运输及日常维护:10元/t

钢结构桩为长13 m壁厚9 mm的锥形钢管,重量1.86 t,每根钢结构可变成本为1.86×5 000=9 300元。

列方程,设X次可回收成本:

9 300/X+395=3 100; X=3.4

经计算3.4次可回收购置钢结构所花成本,3.4次以后每根桩可节约成本3 100-395=2 705元,多次使用经济效果显著。

4 结束语

目前岩土工程领域“可回收”概念是近年来研究的热点,针对土钉墙面板的回收,锚杆钢绞线的回收都具备成熟的技术。针对护坡桩的回收国内外在研发过程中。经过可回收钢结构基坑护坡桩设计及应用研究,总结本体系具有以下3方面的特点:

(1)提出的新型支护结构——可回收钢结构基坑护坡桩,其变形性能满足规范相关规定,力学性能良好、安全可靠、承载力高,可有效限制桩后土体作用。

(2)采用黄油+塑料布作为隔离剂的方案,拔桩压力小、无噪声,为最优方案,回收工艺简单可行,可以实现钢结构桩的回收再利用。

(3)钢结构桩可周转重复利用,有效降低了临时支护中对钢筋和混凝土的浪费,相比较钢混桩在经济性、环保性上均具有优势。

研究成果发明专利已授权[12],专利证书编号201410513124.X。