陕北低阶烟煤回转热解反应特性

赵 宁, 刘 东, 赵锰锰, 张智琛, 项在金

(中国石油大学(华东)化学工程学院,山东青岛 266580)

陕北地区煤炭资源丰富[1],主要为长焰煤、不黏煤和弱黏煤,具有特低灰、特低硫和高发热量的特点,是优质的热解原料煤和化工用煤[2]。通过热解技术提取低阶煤中的焦油和热解气是实现陕北地区低阶煤资源梯级分质利用的有效途径[3-5]。煤热解是煤炭燃烧、液化、气化和干馏的基础反应过程[6],不同反应器类型、不同热解条件下揭示低阶煤热解的影响规律是研究热点[7-18]。石振晶等[7]采用固定床热解反应器研究淮南烟煤不同条件下的热解特性,采用柱层析和GC-MS分析,得到焦油组成及成分随热解温度的变化规律。高超等[8]研究不同热解气氛和催化剂对粒径为0.2~0.5 mm长焰煤热解产物分布和焦油品质的影响,表明模拟气氛和催化剂可以有效提高轻质焦油产率。石勇等[9]采用固定床反应器研究神木烟煤和桦甸油页岩共热解对产物分布和焦油品质的影响,表明共热解有助于提高轻质油的含量和产率。Fidalgo等[10]采用固定床反应器研究热解气氛对南非煤热解产物产率的影响,发现相比在N2气氛中,焦油产率和气体产率在H2/CO气氛中均有所增加。Ahmad等[11]在固定床反应器中研究不同粒径油页岩的热解特性,指出随着油页岩粒径的减小,页岩油收率逐渐降低。延长石油开发的CCSI工艺,将煤热解和气化结合,可实现陕北低阶煤的热解分级利用[12]。与固定床反应器相比,回转式反应器在热解过程中传热均匀,对物料的适应性强,且可以方便调节物料在反应器内的停留时间及混合强度。笔者以陕北低阶粉煤为原料,考察在回转炉热解反应器中温度、粒径、回转速率对低阶粉煤回转热解产物产率的影响,分析热解产物分布的影响因素。

1 实 验

1.1 原 料

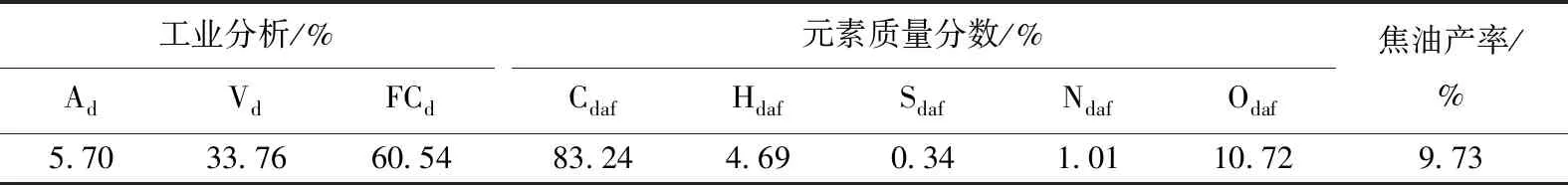

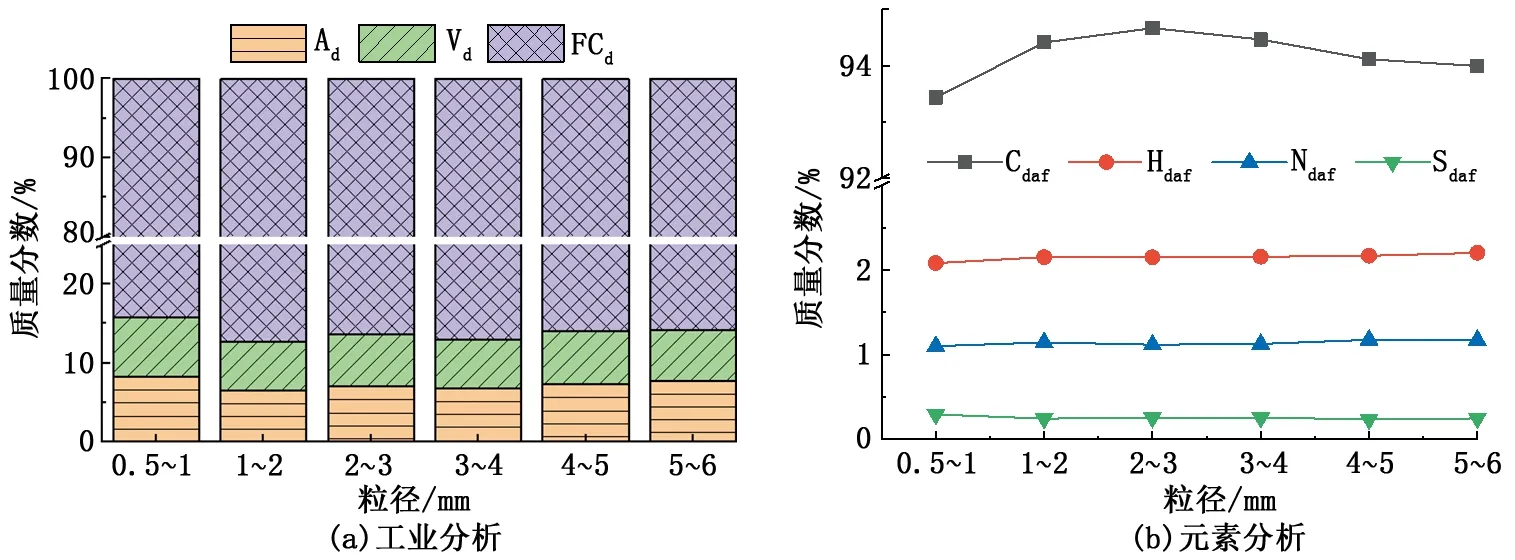

低阶粉煤取自于陕西神木红柳林煤矿。煤样经破碎、筛分后选取粒径为0.5~6 mm的煤样进行热解实验。实验前煤样在105 ℃干燥4 h后保存于干燥器中待用。按照GB/T 212-2008测定煤样的工业分析,采用德国Elementar元素分析仪(Various EL cube)分析煤样的元素组成,按照GB/T 1341-2007测定干馏焦油产率,结果见表1。其中A为灰分;V为挥发分;FC为固定碳;下标d为干燥基;下标daf为干燥无灰基。由表1可知,煤样具有低灰、低硫、较高挥发分的特点。

表1 煤样的工业分析和元素分析

注:①元素分析根据元素质量平衡测定;②焦油产率由Gray-King分析法测定。

1.2 实验装置和实验方法

1.2.1 实验装置

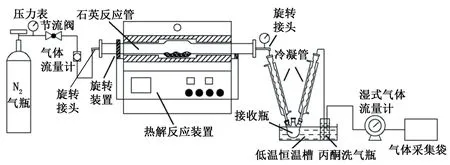

回转热解反应装置如图1所示,以合肥科晶材料有限公司研制的OTF系列回转实验装置作为热解反应系统,其他还包括供气系统、产物冷凝冷却和产物收集系统等。回转装置的石英反应管内径60 mm,管长1 200 mm,其中反应部分内径100 mm,长度400 mm,前后端均采用法兰密封防止气体泄漏并用可旋转接头进行连接。反应器出口缠绕加热带和石棉布保温以防止焦油在此过度冷凝。

图1 回转热解实验装置示意图Fig.1 Schematic diagram of rotary pyrolysis experimental system

1.2.2 实验方法

热解气氛N2通过流量调节阀控制进入回转热解反应器中的流量(1 000 mL/min),气体流量计实时显示N2流量。实验时,称取120 g煤样(粒径为0.5~6 mm)放入回转热解反应炉反应管中,通入热解气氛N210 min后,开启反应管旋转系统(回转速率为1~8 r/min),以10 ℃/min的升温速率升至预设温度(500~750 ℃,间隔为50 ℃)并保持30 min。热解气相依次通过两级冷凝管和接收瓶冷凝热解气,未冷凝的热解气通入丙酮洗气瓶中进行吸收,不可凝热解煤气经湿式流量计测定后收集于集气袋中。湿式流量计测定反应装置出来的气体总体积,并用气相色谱分析气体组成。实验结束后,用脱脂棉擦净反应管壁末端附着的焦油。用丙酮浸泡洗涤脱脂棉,冲洗冷凝管、接收瓶和整个装置管线,并与丙酮洗气瓶中的溶液混合,用旋转蒸发仪除去大部分丙酮,随后置于40 ℃烘箱除去剩余丙酮,称量得到焦油质量。热解生成的半焦称量、粒径筛分、收集,保存于干燥器中待用。对热解所得半焦进行筛分,获得小于原粒级和0.5 mm粒径范围的颗粒质量占半焦质量的比例。每组实验重复3次,以保证实验数据的准确性和精度。

1.2.3 产物分析

利用美国Agilent 7890A 模拟蒸馏分析焦油馏程;利用美国Agilent 7890B-5977B型GC-MS气相色谱质谱联用仪分析焦油的族组成。利用美国Agilent GC 7890A 气相色谱仪检测热解气体各组分,分析其中CO、CO2、H2、CH4及C2-C3等;根据载气N2体积和气相色谱仪检测的各气体体积分数计算出各组分的实际体积,从而计算出各气体组分的产率。利用德国Elementar元素分析仪(Various EL cube)分析焦油和半焦的元素组成。

2 结果分析

2.1 热解温度的影响

在煤样粒径为1~3 mm、载气流速为1 000 mL/min、升温速率为10 ℃/min、回转速率为2 r/min、保温时间为30 min的条件下,分别考察温度对低阶粉煤热解特性的影响。

2.1.1 热解温度对热解产物分布的影响

热解温度对低阶粉煤回转热解产物产率的影响规律如图2所示。由图2可知:在500~750 ℃内,随着热解温度升高,煤有机大分子受热分解,分子结构中的弱键断裂以及小分子侧链脱落,焦油和热解气产率增加[19];在700 ℃时,焦油产率达到最大值8.49%,为格金理论焦油产率的87.3%;热解过程伴随着焦油二次裂解生成小分子气体,温度超过700 ℃后焦油产率开始下降;由于升温速率为10 ℃/min的较慢热解速率,焦油在较低的温度时已经析出大部分,导致温度对焦油产率的影响较为有限,最大产率仅比最小产率高0.31%。热解终温越高,挥发分的析出越彻底,所以半焦的产率随温度的提高而下降,由78.85%降低至70.68%;热解气产率与半焦产率呈现相反的变化趋势,热解气产率随着温度的升高显著提高,由7.97%增加至15.85%。这说明热解气的增加主要是由焦油的二次裂解及半焦的气化反应引起的;低阶煤回转热解过程中的气相产物中夹带较多的细微粉尘,导致所得焦油中机械杂质含量较高,约为焦油产量的2%。低阶煤热解过程中的粉尘主要来源于入炉煤中原本存在的细微颗粒及热解过程中固体颗粒磨损、热爆和表面脱落形成的细小焦粉和煤灰颗粒;粉尘含量大,后期油尘难分离、焦油品质差等技术难题,是目前已有低阶粉煤热解工艺面临的最大问题[20]。根据石振晶[7]和王鹏[21]等的研究,热解水的产率变化比较复杂,与热解温度没有必然的联系。

图2 热解温度对热解产物产率的影响Fig.2 Effect of temperature on yields of pyrolysis products

2.1.2 热解温度对热解气组分的影响

热解温度对低阶粉煤热解气体组分的影响规律如图3所示。热解气体各组分的生成与低阶煤中所含官能团的裂解有关,在温度的影响下含氧官能团、羟基、醚键、脂肪侧链等发生裂解;H2来源自煤中芳香烃结构脱氢缩聚反应,CO和CO2与煤中羧基和含氧杂环有关,而C2Hn等轻质烃类产物主要由烷基侧链、含亚甲基的脂链或脂环断裂产生[22]。由图3可知,CH4、H2、CO及CO2是低阶粉煤热解过程中的主要气态产物。当温度由500 ℃升高到750 ℃时,H2和CO产率升高,CH4、CO2及C2Hn产率减少。H2的体积分数由17.52%增加到54.2%,CO的体积分数由11.26%增加到13.13%。低阶煤热解主要是吸热反应,温度的升高有利于H2、CO等小分子气体的生成。CH4、CO2及C2Hn的体积分数分别由38.34%、14.87%、7.69%减少到20.45%、7.03%、2.32%。低阶煤低温热解气中的CH4主要归于低阶煤中脂肪侧链断裂。CO2主要是低温炭化阶段的产物,半焦和CO2在高温条件下发生还原反应,使得CO含量增加,半焦产率下降。

图3 热解温度对热解气组分的影响Fig.3 Effect of temperature on pyrolysis gas composition

2.1.3 热解温度对半焦特性的影响

不同热解温度低阶粉煤热解所得半焦的工业分析和元素分析如图4所示。结果表明,随着热解温度的升高,煤热解程度加深,半焦的挥发分含量减少幅度明显,灰分和固定碳含量增加。此外,随热解温度升高半焦中C含量显著增大,H含量和H/C原子比明显降低,显示半焦不断缩聚,芳香化程度增大的趋势。热解温度升高,CO、CO2、H2O及焦油等含氧物质的逸出,导致半焦中O元素随之急剧下降。由于N元素的释放速率高于其他挥发分释放速率,导致半焦中氮含量降低。半焦全S含量基本处于0.28%~0.31%,说明热解温度对半焦全硫含量影响不大。650 ℃之后S含量略有增加与有机质和碱性矿物质的固硫作用有关[23]。

图4 温度对热解半焦工业分析和元素分析的影响Fig.4 Effect of temperature on proximate and ultimate analyses of semicoke

图5 温度对低阶粉煤粉化程度的影响Fig.5 Effect of temperature on pulverization of coal simple

图5为不同热解温度下热解破碎粉化后半焦的粒径变化。由图5可知,热解温度对陕北低阶粉煤煤样破碎粉化影响较明显。随着热解温度升高,煤中挥发分不断析出,小于1和0.5 mm粒级的半焦质量分数分别从6.32%、0.35%增加至12.20%、0.55%。显然,随着热解温度提高,小粒径半焦颗粒的质量分数增大,粉化程度提高。煤样颗粒内部的温度梯度随热解温度升高而变大,煤样颗粒内部和外部热应力增加。随着热解温度升高,煤中活性组分裂解反应加剧,挥发分析出速率增大,导致煤样破碎粉化程度加剧。

2.2 煤样粒径的影响

煤样粒径是影响孔隙率的主要因素之一,孔隙率通过传质、传热和二次反应影响加热速率和挥发分从煤内逸出速率[24]。在热解温度650 ℃、载气流速1 000 mL/min、升温速率10 ℃/min、回转速率2 r/min、保温时间30 min的条件下,考察煤样粒径(0.5~6 mm)对低阶粉煤热解特性的影响。

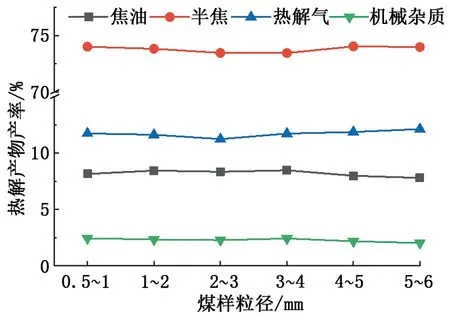

2.2.1 粒径对热解产物分布的影响

不同煤样粒径对低阶煤热解产物分配规律的影响如图6所示。由图6可知,随着煤样粒径增大,热解焦油的产率呈现先增加后减少的趋势;半焦产率和热解气产率随粒径的变化则与焦油相反,呈先减少后增大的趋势,煤样粒径为3~4 mm半焦产率达到最小值73.46%。煤样粒径为0.5~1 mm时,床层堆积紧密,挥发分从颗粒间逸出的阻力较大,增加挥发分在颗粒外部的二次反应程度,焦油产率降低。由于不同的煤岩组成可磨性不同,矿物质颗粒易富集于较小颗粒煤样中,导致其惰性组分含量增加,热解过程中挥发分减少[25]。当煤样粒径增大到5~6 mm时,挥发分由煤样颗粒内部向外逸出阻力增大,颗粒内部二次反应程度增加,导致挥发分组成发生变化,气态产物产率增加,焦油产率降低。热解产物产率是床层堆积、受热温差、煤岩组成等多种因素互相竞争的结果。回转热解焦油中机械杂质随着煤样粒径的增大而减少,煤样粒径为5~6 mm时机械杂质最低为2.02%。常赵刚等[26]研究发现升温速率和粒径是影响褐煤粉化的主要因素,为减少粒径低于0.5 mm细粉的产生,褐煤热解工业生产过程中应选取粒径高于1.0 mm的煤颗粒。

图6 粒径对热解产物产率的影响Fig.6 Effect of particle size on yields of pyrolysis products

2.2.2 粒径对热解气组分的影响

煤样粒径对低阶粉煤热解气体组分的影响规律如图7所示。由图7可知,随着煤样粒径范围的增大,热解气中H2、CO的体积分数先减少后增大,CO2、C2Hn的体积分数先增大后减小,CH4的体积分数逐渐增大。煤样粒径为0.5~3 mm时,煤样床层

的孔隙率低,床层阻力大,反应动力学在煤样热解过程中起主要作用。挥发分从床层逸出过程中,CO2与C反应生产CO,C2Hn分解为CH4、H2等小分子。煤样粒径为3~6 mm时,随着煤样粒径增大,床层孔隙率增大,热解气体在煤粉颗粒中的扩散速度起决定作用,挥发分从颗粒内部向外逸出过程中发生分解反应,H2、CH4、CO等小分子物质体积分数增加,但CH4的体积分数增幅甚微。

图7 粒径对热解气组分的影响Fig.7 Effect of particle size on pyrolysis gas composition

2.2.3 粒径对半焦特性的影响

不同粒径下低阶粉煤热解所得半焦的工业分析和元素分析如图8所示。结果表明,随着粒径的增大,半焦中的灰分和挥发分含量先减小后增加,固定碳含量先增大后减小。在相同的热解温度下,粒径较小的煤样中惰性组分相对含量高,且热解过程中外扩散阻力大于内扩散阻力,较小粒径不利于挥发分的彻底脱出。Saxena等[27]研究发现,煤样颗粒较大时,其内外表面存在径向温度差,挥发分从大颗粒中脱出的时间更长,导致部分挥发分难以完全析出。煤样粒径从0.5~1 mm增大到5~6 mm时,半焦中C元素含量先增大后降低,粒径2~3 mm时最高。

图8 粒径对热解半焦工业分析和元素分析的影响Fig.8 Effect of particle size on proximate and ultimate analyses of semicoke

图9是不同粒径下低阶粉煤热解破碎粉化后半焦的粒径变化情况。由图9可知,热解粉化后的半焦粒级主要集中在原粒级内;随着加样粒级的增加,原粒级半焦质量分数减小,小于原粒级和0.5 mm粒级的半焦质量分数分别从12.43%、0.40%增加到32.65%、0.96%。表明随着煤样粒径增大,热解过程中部分煤样受到热力和物理摩擦作用,内部破碎为小于原粒级的颗粒,外部剥落为小于0.5 mm粒级的颗粒;同时随着煤样粒径的增大,煤样破碎粉化程度加剧,越小的煤样粒级热稳定性越好,越不容易发生粒径变化。当煤样粒径为0.5~1 mm时,粒径小于0.5 mm的半焦质量分数高达18.05%;为降低后续油尘分离难度,低阶粉煤热解工业生产过程中应尽量选取粒径大于0.5 mm的煤颗粒。

图9 粒径对低阶粉煤粉化程度的影响Fig.9 Effect of particle size on pulverization of coal simple

2.3 回转速率的影响

在煤样粒径1~3 mm、热解温度650 ℃、载气流速1 000 mL/min,升温速率10 ℃/min,保温时间30 min的条件下,考察回转速率对低阶粉煤热解特性的影响。

2.3.1 回转速率对热解产物分布的影响

回转速率对低阶粉煤热解产物分布的影响如图10所示。由图10可知,热解终温相同时,提高回转速率,煤样在热解过程中能够快速、充分混合,传热效果不断增加,有利于挥发分的析出,半焦产率降低,焦油产率和热解气产率增加。回转热解反应管内部的扬料板使得回转热解过程中煤样不断搅动,煤层孔隙率增大,减少焦油在逸出过程中的二次分解的机会,焦油产率增加。随着回转速率提高,煤样运动加剧,挥发分中粉尘夹带逐渐加剧,导致热解焦油中机械杂质含量增加。

2.3.2 回转速率对热解气组分的影响

回转速率对低阶粉煤热解气体组分的影响规律如图11所示。由图11可知,随着回转速率提高,热解气中H2的体积分数逐渐减小, CH4的体积分数先增大后减小,CO和C2Hn的体积分数先减少后增大、CO2的体积分数增幅较小。

图10 回转速率对热解产物产率的影响Fig.10 Effect of rotation speed on yields of pyrolysis products

图11 回转速率对热解气组分的影响Fig.11 Effect of rotation speed on pyrolysis gas composition

2.3.3 回转速率对半焦特性的影响

不同回转速率下低阶粉煤热解所得半焦的工业分析和元素分析如图12所示。结果表明,随着回转速率的提高,半焦中的挥发分减少,灰分和固定碳含量增加。除C、H元素有所增加外,回转速率对半焦N、S元素影响不明显。

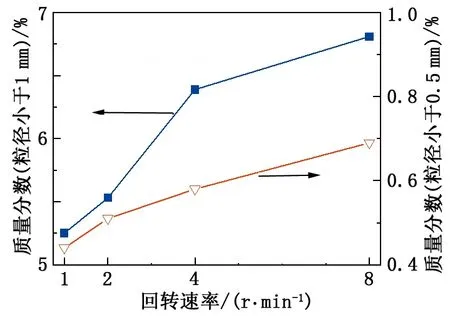

图13为不同转速下低阶粉煤热解破碎粉化后半焦的粒径变化。由图13可知,回转速率由1 r/min升高至8 r/min过程中,煤样破碎程度呈增大趋势;小于1和0.5 mm粒级的半焦质量分数分别从5.25%增加到6.81%,小于0.5 mm粒级的半焦质量分数从0.44%增加到0.69%,表明提高回转速率能显著改变半焦的粒径组成。工业生产中,增大回转设备筒体的转速,不仅可以提高产油率,同时可以对反应设备内物料进行混合和输送;但过高的回转速率将导致细颗粒的产生量增加,不利于后续油尘分离。

图12 回转速率对热解半焦工业分析和元素分析的影响Fig.12 Effect of rotation speed on proximate and ultimate analyses of semicoke

图13 回转速率对低阶粉煤粉化程度的影响Fig.13 Effect of rotation speed on pulverization of coal simple

3 结 论

(1)陕北低阶粉煤回转热解反应过程中,随热解温度的升高,半焦产率降低,焦油产率先增大后减小,700 ℃时产率最高;热解气产率增加,H2体积分数增加,CH4体积分数减少;半焦中挥发分含量明显减少。

(2)粒径从0.5~1 mm增加到5~6 mm,随着煤样粒径增大,焦油产率先增加后减少,煤样粒径为3~4 mm时焦油产率达到最大值8.48%;半焦和热解气产率随粒径的变化与焦油相反;热解气中H2、CO的体积分数先减少后增大,CO2、C2Hn的体积分数先增大后减小,CH4的体积分数逐渐增大但增幅甚微。

(3)增大回转速率,煤样运动加剧,煤层孔隙率增大,有利于挥发分的析出,焦油和热解气产率均有所增加。

(4)随着热解温度升高、粒径增大、回转速率提高,煤粒热解粉化程度加剧。低阶粉煤回转热解焦油中粉尘含量较高,热解焦油中机械杂质随着热解温度升高、煤样粒径减小、回转速率增大而增加,热解所得焦油机械杂质含量超过2%。

- 中国石油大学学报(自然科学版)的其它文章

- 鄂尔多斯盆地致密油藏天然裂缝与人工裂缝特征及开发意义

- 海洋深水海底含蜡原油管道中蜡沉积预测和清管模拟