纬编针织交织复合材料的制备工艺研究

杨燕宁,孟家光,程燕婷,刘晓巧

(西安工程大学纺织与材料学院,陕西西安 710048)

自20世纪90年代以来,纺织结构复合材料[1]已普遍应用在航空航天、军工、航海、交通运输、建筑、体育等领域。纺织复合材料具有好的整体性[2],适宜制作形状和结构较为复杂的构件,加工成型方便,成本相对较低。纺织复合材料已逐渐代替传统的木材及金属合金,被普遍应用于工程领域。纬编结构易变形[3],在之前被认定不适宜用于复合材料增强体,而近十几年来,由于其延伸性、悬垂性、抗冲击疲劳性能好,生产效率高和生产成本低的特点,逐渐出现在复合材料的应用中。目前,对纬编针织物的探究逐渐增加与深化,纬编针织物用作复合材料的增强体也得到了快速发展。本研究主要在横机上编织3种有代表性的纬编针织结构。芳纶纤维既具有高模量高强度[4-5],又具有耐腐蚀、耐磨损[6-7]等优点,而超强聚乙烯纤维既具有高比强度和高比模量[8-9],又具有密度小、耐冲击和耐低温[10]等特性,将两种高性能纤维结合起来使用能够使整体织物的质量减轻,耐光、耐热性能得到改善,充分发挥二者的优异性能,编织出来的增强体具有十分优越的性能。模压成型具有生产效率高,外形尺寸控制准确,对结构复杂制品可一次成型等优点,因此,选用该成型方法制备芳纶与超强聚乙烯纤维交织增强体复合材料。

本研究针对芳纶和超强聚乙烯纤维难以编织的特点,通过不断试织选择合适的编织工艺,设计并编织满针罗纹、罗纹空气层和集圈-平针复合组织增强体织物,实现在横机上的编织,并测试了各种织物的基本参数,选用模压成型工艺制备出芳纶与超强聚乙烯纤维交织增强体复合材料。

1 编织

芳纶纤维由于其丝束没有加捻且纱线表面刚性大,较光滑。超强聚乙烯纤维由于没有捻度且摩擦强度较小,其纱线几乎不吸水,编织时易起毛,需要在湿态下进行编织。由于这两种纤维很难编织,采用硅烷偶联剂KH-550 处理,并通过不断试织选择合适的编织工艺。同时,要在横机机号允许的条件下,采用较粗的纱线编织较为密实的增强织物,增加复合材料中织物的体积占比,增强复合材料的整体性能。而能在横机上编织无需裁剪就能满足实验要求的织物,有助于后续复合材料的成型加工,而且改变工艺很方便;同时,纬编针织结构延伸性好、易成型且成本低,因此,通过在横机上多次试织3 种纬编针织交织增强体织物,得到3 种增强体织物组织的较优编织工艺参数表,如表1所示;还需要调节合适的给纱张力和牵伸拉力。

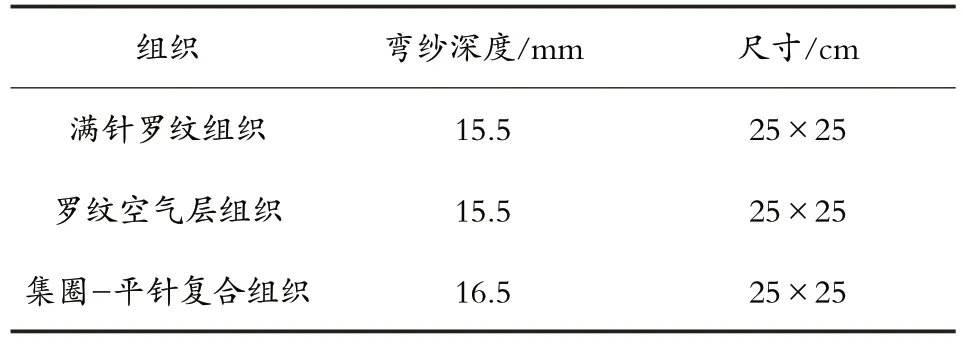

表1 不同组织编织工艺参数

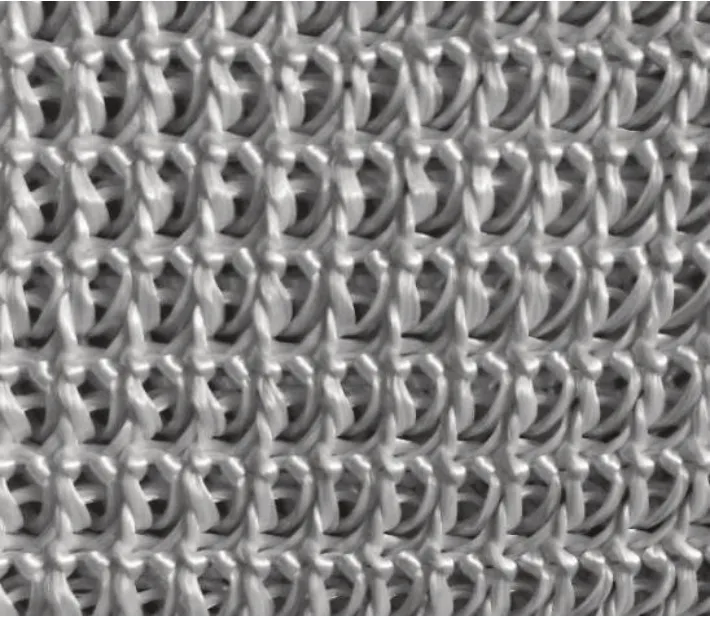

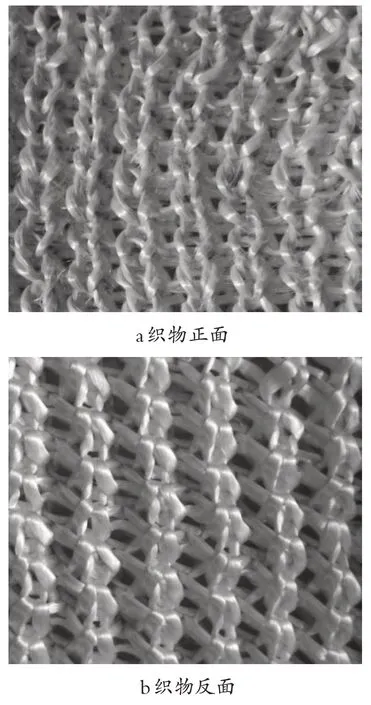

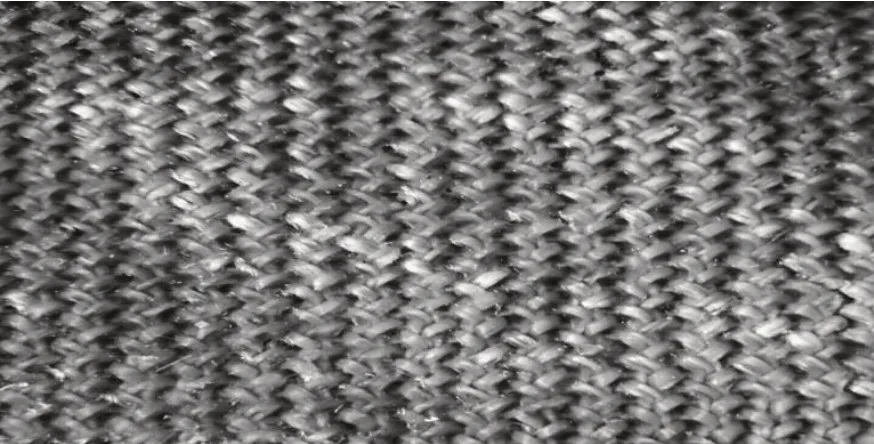

实验中选用的3 种纬编针织交织增强体结构为满针罗纹组织、罗纹空气层组织和集圈-平针复合组织。满针罗纹组织比较密实,编织的织物平整度、弹性较好,横向拉伸小,尺寸稳定性和保形性好,满针罗纹组织实物图如图1所示。罗纹空气层织物横向延伸性小,尺寸稳定性好,织物厚实、挺括、丰满。超强聚乙烯纤维的加入,增强了织物纬向的拉伸强力,罗纹空气层组织实物图如图2所示。图3为集圈-平针复合组织实物图,由图3可知,织物正反面呈现不同的性能和风格,织物正面显示的是芳纶纱线,反面是超强聚乙烯纱线。如果是表面需要耐高温的部件,可以将芳纶所在的正面朝向外面;如果是在航海等领域抵抗冲击性的,可以将超强聚乙烯纤维面作为外面使用。

图1 满针罗纹组织实物图

图2 罗纹空气层实物图

图3 集圈-平针复合组织实物图

2 制备

2.1 树脂体系的选择及其特征

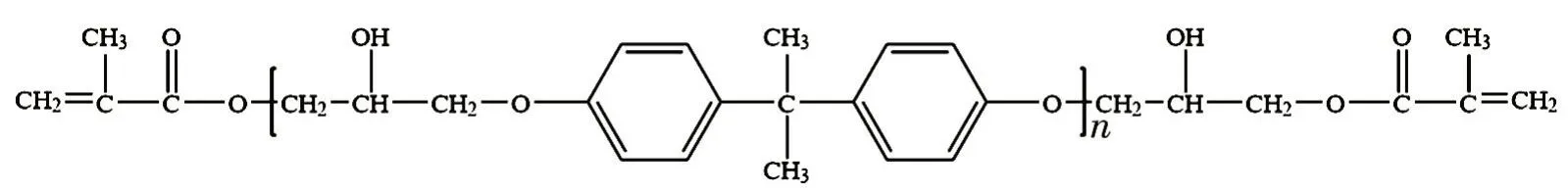

基体树脂是权衡复合材料性能的一个关键问题。树脂基体的性能直接关系到树脂基复合材料的性能,因此,选择树脂时要特别注意。一般要求选用的树脂与纤维之间有一定的润湿性、界面粘结性,固化收缩率要小,赋予产品需要的力学、物理和化学性能。本实验采用环氧乙烯基酯树脂,其分子结构式如下所示:

环氧乙烯基酯树脂的分子结构式

从分子结构可知,分子链上具有环氧主链结构以及不饱和聚酯的双键结构,环氧乙烯基酯树脂环氧主结构使其具有更强的物理性能和优异的耐热性;分子链末端的不饱和双键结构使得环氧乙烯基酯树脂具有高反应活性,树脂可快速固化,所以,环氧乙烯基酯树脂兼顾了环氧树脂和不饱和聚酯的优良性能。因此,环氧乙烯基酯树脂具有不饱和树脂的特点,但优于不饱和树脂,具有较好的刚度、强度、耐腐蚀性能、黏度低和易加工等特点。因而,在发电领域用于制作风车叶片,在航海方面用于生产轮船潜艇的部件,并可用于化工厂大型储罐等,尤以玻璃钢使用最广。环氧乙烯基酯树脂有耐热、耐腐蚀、低收缩等优点,适用于多种成型工艺。

综合考虑制品的性能要求以及树脂的特性,选用2-过氧化甲丁酮为引发剂,异辛酸钴为促进剂,通过实验得到树脂固化配方,环氧乙烯基酯树脂、固化剂与促进剂的质量比为100∶2∶1。

2.2 复合工艺的选择

织物增强热固性树脂复合材料成型工艺一般有模压成型、层压成型、片状模塑料成型、手糊成型、树脂传递模塑成型和反应注射模塑成型等。

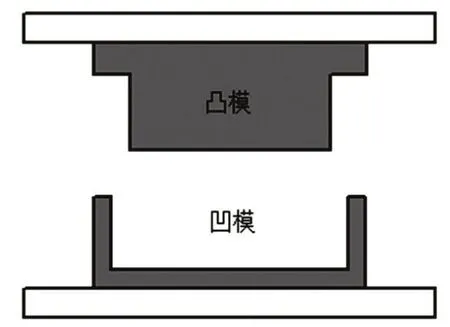

模压成型模具结构如图4所示。

图4 模具结构图

模压成型是将一定量的预混料或预浸料加入金属对模内,经加热、加压来固化成型,与其他成型工艺相比,模压成型生产效率较高,外形尺寸控制准确,可有效降低制造成本,表面光洁,尤其是结构复杂制品可一次成型,能有效避免分子取向,不会损坏复合材料制品性能,因此,选用该成型方法制备芳纶与超强聚乙烯纤维交织增强体复合材料。

2.3 制备过程

在复合前需要对增强体织物进行清洗,再将织物浸渍于配制好的树脂胶液中,使二者充分接触;待树脂胶液替换了织物孔隙里存在的空气,把凡士林均匀地涂覆在模具的凸模和凹模的表面上,在凹模上倒上一层树脂铺平;然后将增强体织物铺放到凹模中,在织物上面再倒上一层树脂,等待树脂达到凝胶状态。加料完成后,将凸模和凹模相闭合,闭模后树脂通过渗透慢慢进入增强体织物内部,在常温有一定压力的条件下使其充分固化。完成固化后,取下上方的凸模,制作完成的复合材料试样如图5所示。

图5 制作完成的复合材料试样

2.4 基本参数

织物的密度、厚度、纤维体积分数和单位面积质量是影响复合材料性能的重要因素,需对其进行测试,结果如表2所示。

表2 各种组织结构的工艺参数

3 结论

(1)针对芳纶和超强聚乙烯纤维难以编织的特点,通过不断试织选择合适的编织工艺,设计并编织满针罗纹、罗纹空气层和集圈-平针复合组织增强体织物,实现在横机上的编织。测试织物的基本参数,结果显示,织物满足作为复合材料增强体的要求。同时,总结编织时易出现的技术问题,并给出相应的解决办法。

(2)以芳纶与超强聚乙烯纤维交织增强体织物为增强体,环氧乙烯基酯树脂为基体,确定基体配比工艺为环氧乙烯基酯树脂、固化剂与促进剂的质量比为100∶2∶1,通过模压成型工艺制备出满针罗纹、罗纹空气层和集圈-平针复合组织增强体复合材料。