提高R型活性染料染丝光棉的颜色重现性

李菊华

(江西工业职业技术学院,江西南昌 330029)

丝光棉织物在纺织品市场上占有不轻的比重,棉织物可以用活性染料、还原染料、直接染料等染色。因活性染料染色具有色谱齐全、色泽鲜艳、染色条件温和、色牢度好等优点,被染整企业作为主要的棉用染料。在实验室仿样的过程中,虽然使用同一批次的染料和相同组织规格的丝光棉进行染色,但是经常出现染色效果相差较大、染色重现性不好的问题,给调色带来一定麻烦,降低了仿样配方的可参考意义。现以R型活性染料的三原色染丝光棉织物为例,分析导致色差的因素,染色时应注意工艺条件,以提高染色仿样的真实可靠性,节约仿样时间,提高仿样的效率。

1 实验

1.1 材料与仪器

织物:20S×20S,236根/10 cm×236根/10 cm,纯棉丝光半制品。

药品:R-4RFN 金黄(100%)、R-2BF 红(100%)、R-2GLN 深蓝(100%)(闰土浙江瑞华化工公司);Na2SO4、Na2CO3(分析纯,西陇科技股份公司),中性皂洗剂(德美精细化工公司),成套标准缓冲溶液(硼砂pH=9.102,邻苯二甲酸氢钾 pH=4.003,混合磷酸盐pH=6.864,江苏强盛功能化学公司)。

设备:L 常温染色小样机(佛山航星科技有限公司),HH-4电热恒温水浴锅(金坛市盛威实验仪器公司),101A0-4 电热恒温烘箱(南通三思机电科技公司),电子称(常州万泰天平仪器公司),CT-2000对色灯箱,SCT-DC130 测色配色系统(美国 Datacolor 公司),CADS MG 滴配液机,DC600 分光光度计,PB-10酸度计(赛多利斯科学仪器公司)。

1.2 染色工艺

工艺流程:织物润湿→染色→水洗→皂洗→水洗→烘干。

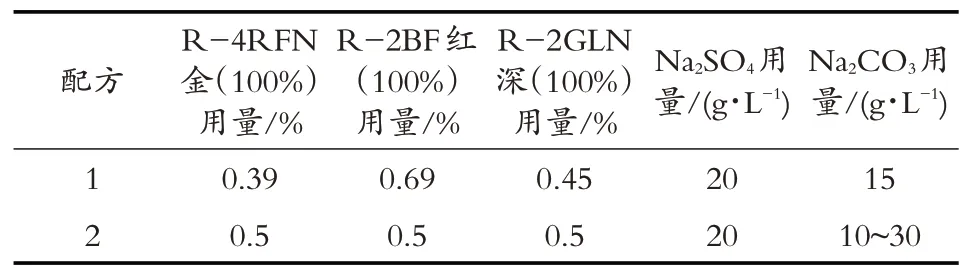

工艺配方见表1。

表1 工艺配方

工艺曲线如下:

2 结果与讨论

2.1 染前棉织物半制品质量指标的影响

织物的白度和毛效间接反映了前处理的好坏。先将不同企业提供的丝光白棉布做白度、毛效的测试,再将每种样布2 g剪成0.5 cm的小方块,加入锥形瓶,加100 mL 去离子水,在常温染色小样机上振荡1 h,制备纺织品的萃取液。用经过标准缓冲溶液校正的酸度计测定,检验布面残留酸碱程度,结果见表2。

表2 不同丝光棉织物半制品质量指标

从表2可知,来自不同企业丝光棉布的毛效都在8 cm/30 min以上,能满足染色对织物毛效的要求,但数据相差较大,毛效好坏影响染料的吸附速率、扩散速率及匀染透染性,最终导致颜色深浅不一。几家企业的丝光棉白度由65~77不等,白度越低,染色的鲜艳度下降,颜色偏暗,特别是淡色和明亮色。相比较,pH在7.10~7.84 时,棉织物丝光后烧碱清除不彻底,布面残留的碱会加速活性染料的吸附,导致颜色偏深;当碱的质量浓度进一步提高时,染料有可能水解,由于每支染料的耐碱性不一样,导致染后颜色会出现偏红、偏黄、偏蓝等不确定的现象。为了减少残留碱对颜色的影响,在染前用85 ℃的热水煮布30 min,碱性物质易溶于热水,可以有效改善染色的重现性。

2.2 染色工艺的影响

2.2.1 染料的正确选用

合理选择染料对染色的重现性有直接关系。根据染料生产商的推荐,R型和RW型活性染料各有一套三原色。有些色样用两套三原色都可以仿样达到标准色差以内,染中浅色尽量选择力份低的R 型染料,染深色则选力份高的RW型三原色。染中浅色若用RW型染料,因染料力份高,染料用量少,上染速度快,容易造成染色不匀,染色条件稍有波动就会造成色光不一致。

2.2.2 染色温度的影响

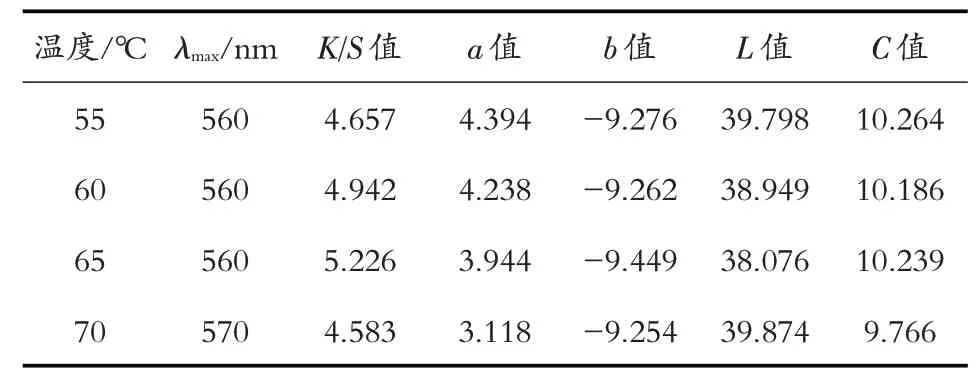

R型活性染料适合染色的温度有一定范围,染色温度对颜色的影响非常大,现以半制品质量指标较好的美欣达丝光棉布为例,按配方1 用CADS MG 滴配液机进行染液的配制,用DC600 分光光度计和SCTDC130 测色配色系统以光源D65、10°对布样进行检测,分析不同染色温度对颜色的影响,所染色样见图1,颜色特征见表3。

图1 不同温度所染色样

表3 不同染色温度对颜色特征的影响

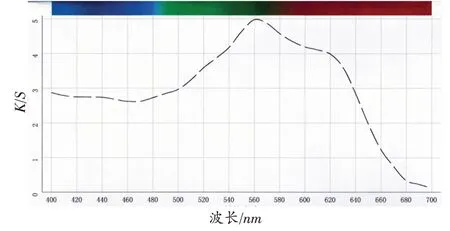

从表3可以看出,R 型活性染料随着染色温度升高,表观深度K/S值逐渐增大,继续升高温度到70 ℃,K/S值又减小,而表示明暗的L值刚好相反。a值随着温度的升高而逐渐减小,表示红光越来越小。表示黄蓝光的b值在65 ℃时最小,即蓝光最重,其他温度时基本相同。表示颜色浓淡的C值也在 9.7~10.3 变化。在70 ℃染色时,λmax也由560 nm升至570 nm。在实际染色仿样过程中,发现小样机或水浴锅所显示的恒定温度与染杯里的恒定温度有一些差异,有的温差达到10 ℃,所以在保证加热介质足量时,应测染杯里的实际染液温度,使之达到设定的染色温度,而不是以显示器所显示的温度为准。综合考虑各颜色特征,染色时应严格控制温度,65 ℃是最佳染色温度,图2为该温度下的吸收曲线。

图2 65 ℃染温K/S值随波长变化曲线

为了更明显表示R 型活性染料三原色染色温度对提升力的影响,以温度为横坐标,以K/S值为纵坐标,得到图3所示的提升力曲线。

图3 R型活性染料三原色对温度的提升力曲线

2.2.3 Na2CO3用量对颜色的影响

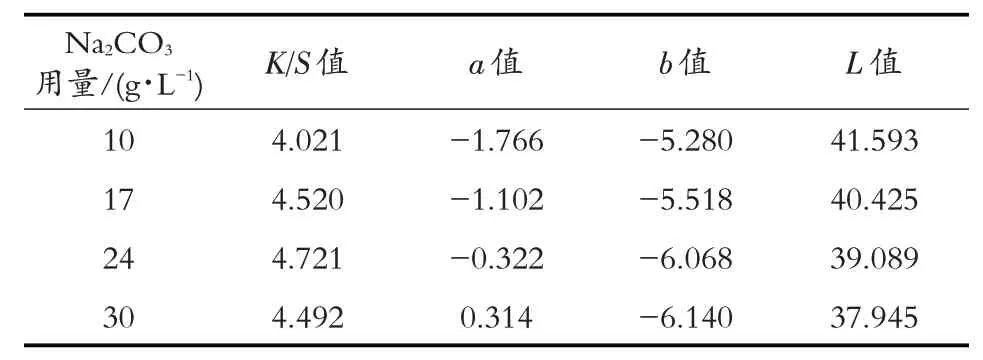

在活性染料染色中,Na2CO3是促进纤维与染料发生结合,起到固色的作用。以65 ℃为染色温度,按配方2 染色,改变纯碱用量,分析固色剂Na2CO3的不同用量对颜色特征的影响,结果见表4。

表4 Na2CO3用量对颜色特征的影响

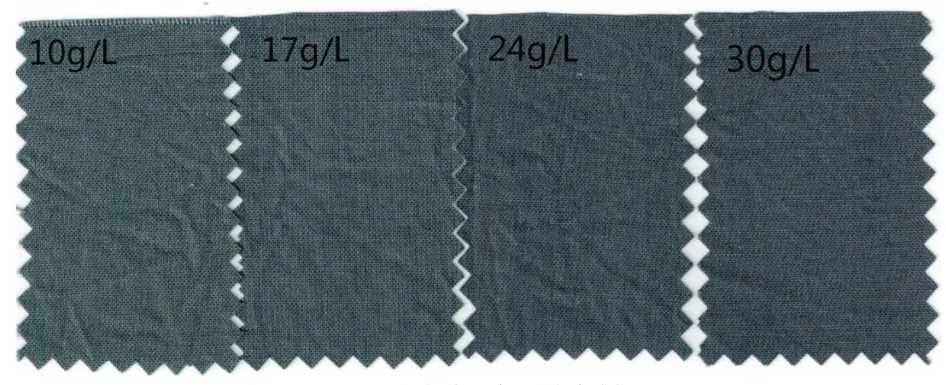

从表4可知,随着纯碱用量的增加,红光和蓝光越来越大,明度却逐渐减小。固色碱用量在10 g/L时,K/S值很低,随着纯碱的用量增加,表观深度增加,在24 g/L 左右达到最高值,进一步增加纯碱用量到30 g/L,K/S值反而下降,所染色样见图4,配方2 的固色剂用量较合理,在24 g/L 左右。经分析得知,如果纯碱用量太低,染料不能与棉纤维发生充分的化学反应,固色率下降;但纯碱用量太高,又会加速染料水解,不利于染料对织物的上染,颜色深度下降,色光也会发生明显的变化。为了染色达到真正的平衡,产生良好的重现性,实际染色时应根据染料的用量合理选择纯碱的用量。

图4 不同用量纯碱固色所染色样

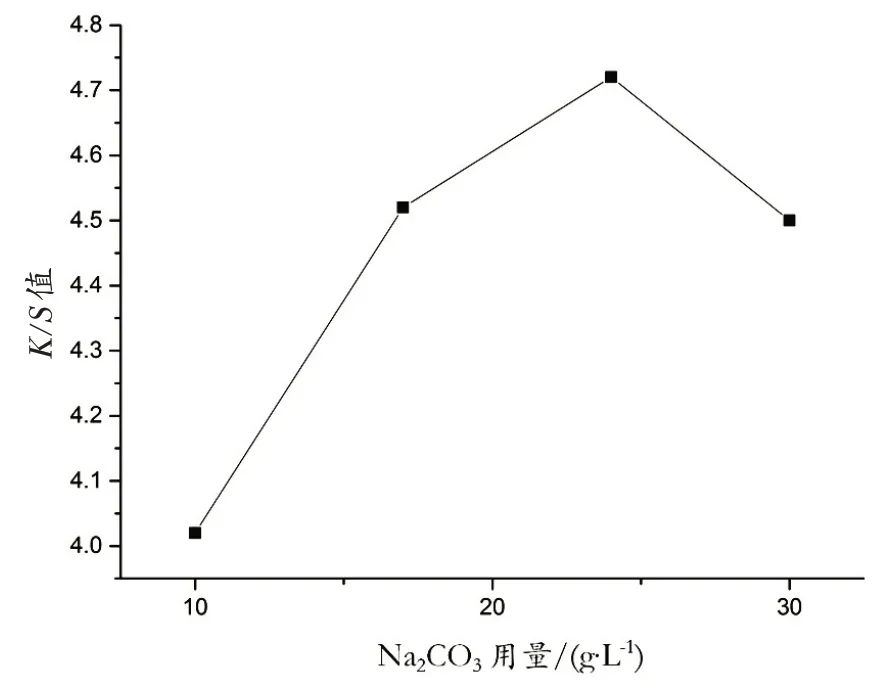

为了更明显地表示R 型活性染料三原色染色时固色剂纯碱对提升力的影响,以纯碱质量浓度为横坐标,以K/S值为纵坐标,得到图5所示的提升力曲线。

图5 R型活性染料三原色对纯碱用量的提升力曲线

2.2.4 皂洗条件的影响

染后皂洗目的是为了去除浮色,增加色泽鲜艳度,提高织物的耐皂洗色牢度和耐摩擦色牢度。活性染料皂煮后,在织物内部的物理状态发生明显变化,从而造成色光和染色深度的变化。染色织物在皂洗前要充分水洗,去除未固色的染料、电解质和碱性物质,皂洗温度要在90 ℃以上,用中性皂洗剂充分去除浮色,减少高温皂煮时对已固色染料的水解和对浮色的重新吸附沾色。

2.3 对色条件对色光的影响

织物染后烘干进行对色时,发现同一块色样在不同时间的测色结果相差很大,比如刚开始的测色结果色差合格,几个小时后重测又变成不合格,或者刚开始不合格,之后检测又合格。通过分析,颜色的色相、明度、彩度不同,对温湿度的敏感性不一样,低明度、高彩度的颜色织物受湿度影响较大,颜色容易发生变化。染料对温度有热敏现象,随着烘干温度的升高,所有颜色变得萎暗,如艳红变成带紫光的暗红,藏青颜色显得发灰,充分冷却后逐渐恢复本来的颜色。按照对色条件,实验室烘干温度要低于100 ℃,烘干后不要急于去对色,尽量在标准大气条件[(20±2)℃、相对湿度(65±5)%]下放置一段时间,达到动态平衡后再进行测色和评色。用电脑测色配色系统进行颜色分析检测,仿样基材应与基础数据库的基材一致,分光光度计要预热30 min 再校正。根据客观需要选择合适的光源和条件对色。测色时色样折叠4~8 层,正反取两个点测色,通过电脑计算,求得平均值,取点测色时色差大于0.3的认定为色花,颜色不合格。

3 结论

R 型染料丝光棉仿样时,应严格控制半制品质量,选择最佳染色工艺,让织物对染料吸附、扩散和固着达到最佳平衡状态,在染后水洗和皂洗时认真操作,色样充分冷却回潮再进行测色,减少各因素的波动对染色效果的影响,提高色样的准确性和重现性,为配方的确定提供可参考性。