新型羟基丙烯酸分散体涂料的制备及应用

周国强,王元有

(1.无锡洪汇新材料科技股份有限公司,江苏无锡 214199;2.扬州工业职业技术学院,江苏扬州 225127)

随着环保要求的日益严格、VOC排放总量的严格限制,我国相继出台了一系列的环境保护法规,集装箱、印染、汽车漆等行业受到了较大程度的影响[1-3]。涂料消费税以及排污费等相关政策的出台对传统油性涂料带来了巨大的冲击,水性涂料生产技术以及相关水性树脂、水性涂料、水性固化剂等相关产品也因此得到快速发展[4-6]。

水性双组分羟基丙烯酸分散体聚氨酯面漆因其具有较高的丰满度、较高的光泽、耐水性能优、可装饰性强等众多优点,受到人们的青睐。对羟基丙烯酸分散体的研究越来越多,其应用范围也越来越宽[7]。

汽车面漆以及印染涂层等行业需要漆膜具有较好的耐水性,水性羟基丙烯酸分散体与水性异氰酸酯固化剂双组分聚氨酯具有较好的耐水性,可广泛应用于各类行业中,印染涂层中也可采用水性氨基类烤漆作为涂层以减少VOC的排放,提高涂层的耐水性;相比水性双组分类自干漆,水性类烤漆有一定程度的弱势,必须经过高温烘烤后,漆膜才能固化交联,过多的氨基树脂也会使得漆膜较脆,柔韧性以及耐冲击等性能存在或多或少的问题[8]。双组分类自干漆可在常温下发生交联固化,也可在低温烘烤下强制快速交联固化;相比水性氨基类烤漆具有一定的优势,并且VOC总量也明显低于双组分类水性氨基烤漆[9-10]。

本课题主要研究了不同颜基比、不同固化剂、分散剂用量以及分散工艺等对双组分聚氨酯光泽、丰满度等机械性能的影响。该类分散体在市场应用中具有广阔的前景。

1 实验

1.1 原料

水性羟基丙烯酸分散体、去离子水(自制),2547异氰酸酯固化剂、2655 异氰酸酯固化剂[拜耳(中国)有限公司],钛白粉、丙二醇甲醚醋酸酯、红粉、黄粉、乙二醇丁醚、气相二氧化硅、增稠剂(国产),分散剂[EFKA4560,巴斯夫(中国)有限公司],二丙二醇丁醚(美国陶氏化学公司),润湿剂、流平剂(德国迪高)。

1.2 仪器

高速分散搅拌机,光泽仪,冲击仪,膜厚测定仪,恒温水浴锅。

1.3 水性羟基丙烯酸分散体物化性能

水性羟基丙烯酸分散体为我公司自制产品,外观为白色乳液状,有较强的蓝光,含固量在(45±2)%,黏度为 2 000~4 000 mPa·s,pH=7.0~8.5,羟基质量分数为3.4%。该类树脂可与水性多异氰酸酯固化剂在常温下自干固化交联。

1.4 制备方法

A组分:称取一定量的羟基丙烯酸分散体于分散容器中,依次加入定量的钛白粉、红粉以及黄粉颜料,在500 r/min转速下依次加入分散剂、润湿剂、流平剂以及防沉剂,将转速提高至1 200 r/min 时后,加入一定量的水,加入锆珠,将转速调至2 200 r/min。在搅拌过程中监测细度,待细度低于20后,停止分散,将A组分与200目过筛后待使用。

B 组分:主要为水性多异氰酸酯固化剂,应避免在潮湿的环境中进行反应,在容器中称取一定量的水性异氰酸酯固化剂,加入同样质量的丙二醇甲醚醋酸酯,使其质量分数为50%,搅拌待溶解后待使用。

1.5 漆膜性能测试

固含量:根据GB 1725—1979《涂料固体含量测定法》测试。黏度:在25 ℃室温、4号转子60 r/min的条件下,使用旋转黏度计测定。耐水性:40 ℃水温下,进行耐水性测试,观察漆膜的变化。附着力:根据GB/T 1720—1979《漆膜附着力测定法》进行测定。硬度:根据GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》进行测定。耐冲击:根据GB/T 1732—1993《漆膜耐冲击测定法》进行测定。光泽:用光泽仪对漆膜光泽进行测定。外观:按照GB/T 1722—1992《清漆、清油及稀释剂颜色测定法》目测法测试涂膜外观。

1.6 试板的制备及各性能的要求

试验板的制备:配漆m(A组分)∶m(B组分)=3∶1混合后[n(NCO—)∶n(OH—)=1.3∶1],使用搅拌机搅拌5~10 min,加入一定量水,使其黏度在25 s 进行喷涂(涂4 杯),200 目过筛,除去气泡与杂质,喷涂制板。漆膜性能要求见表1。

表1 双组分水性聚氨酯涂料机械性能要求

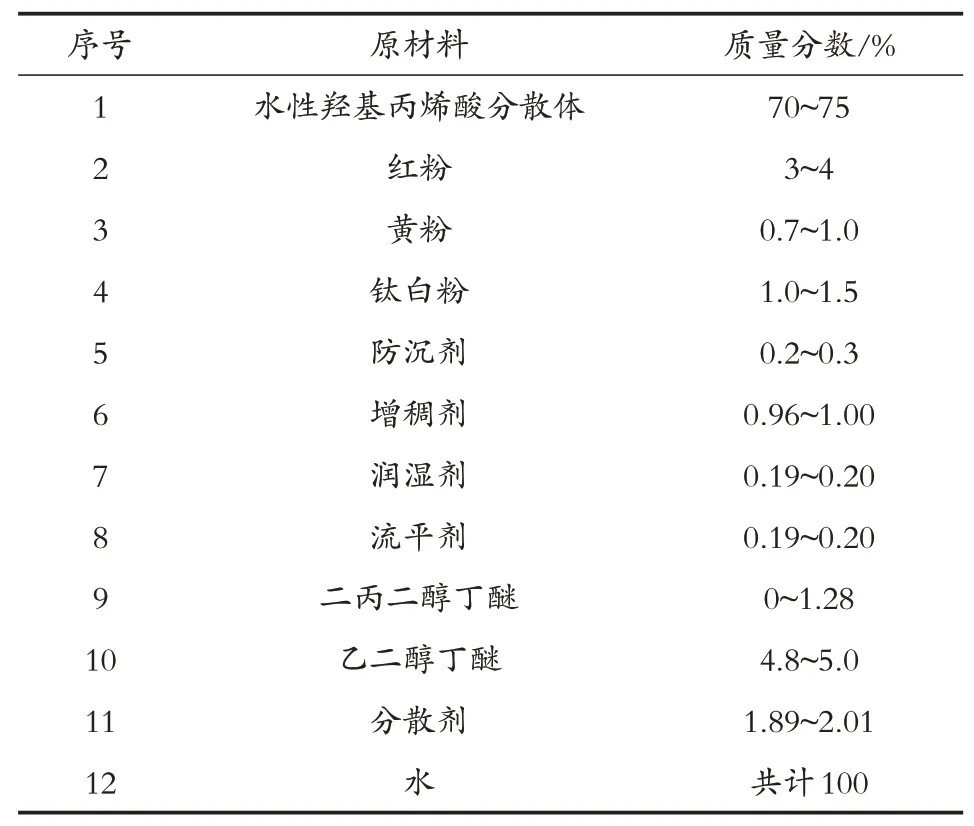

1.7 基础配方

水性双组分聚氨酯涂料(红)基础配方见表2。

表2 水性双组分聚氨酯涂料(红)基础配方

2 结果与讨论

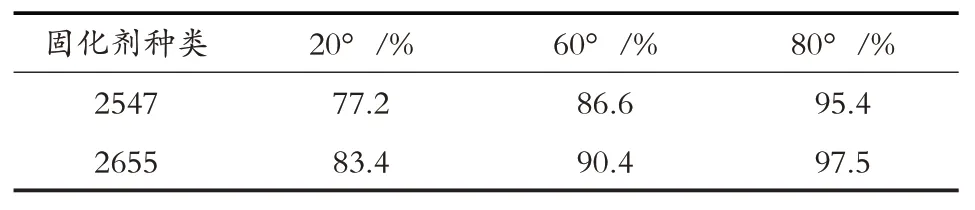

2.1 水性多异氰酸酯固化剂的影响

水性多异氰酸酯固化剂主要由磺酸盐以及醚类等对HDI 预聚体以及IPDI 预聚体进行改性,使之具有水性亲水基团。市面上使用的水性多异氰酸酯固化剂大多为拜耳公司的2547与2655,在使用同样配方A组分的前提下,采用手动搅拌方式,喷漆固化成膜,其光泽与丰满度存在较为明显的差异,使用2655固化剂固化交联后的漆膜其光泽与丰满度要明显优于与2547固化剂,对比参数见表3。

表3 不同固化剂对漆膜光泽的影响

从表3可以看出,采用2655固化剂的漆膜在不同角度的光泽均要优于2547固化剂,这主要是由于2655固化剂相比2547固化剂在水中具有更好的分散性,与水性羟基丙烯酸分散体的相容性更好。

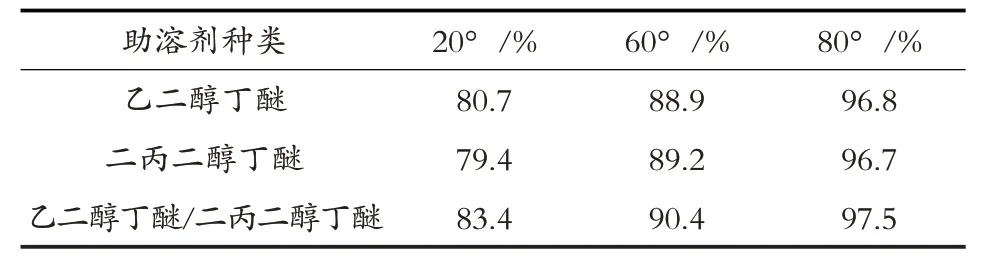

2.2 助溶剂对漆膜外观的影响

羟基丙烯酸类树脂多采用溶液聚合方法制备而成,溶剂大多选择醇醚类,溶剂的选择对羟基丙烯酸分散体的外观以及性能等均存在较大的影响,溶剂对羟基丙烯酸分散体的影响前人已作出了大量的研究,在此就不过多讨论。本课题讨论溶剂对漆膜光泽的影响,主要在于后期制漆过程中加入单一溶剂或复合溶剂对漆膜光泽造成的影响。羟基丙烯酸分散体主要以水为分散介质,在漆膜干燥过程中,如水分蒸发太快,漆膜会产生痱子、气泡等弊病;但如果蒸发过慢,或者水分不能蒸发出,则会导致漆膜透明性较差,光泽较低。在制漆过程中,通常会加入少量高沸点的助溶剂,可以有效地解决这一问题。常用助溶剂主要有乙二醇丁醚、二丙二醇丁醚、二丙二醇甲醚等。在保证其他条件相同的前提下,本课题主要采用乙二醇丁醚、二丙二醇丁醚以及乙二醇丁醚与二丙二醇丁醚混合使用作为助溶剂进行各漆膜光泽对比实验,对比参数如表4所示。

表4 不同助溶剂对漆膜光泽的影响

从表4可以看出,选用乙二醇丁醚/二丙二醇丁醚作为助溶剂时,漆膜不同角度的光泽以及丰满度较好。

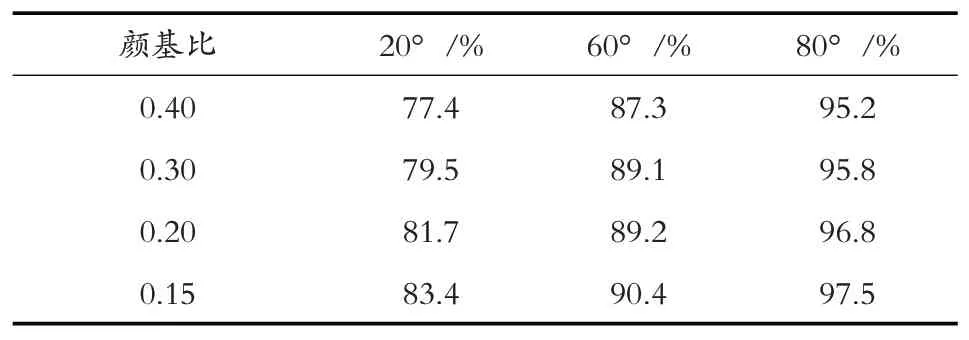

2.3 颜基比对漆膜外观的影响

颜基比为颜填料与树脂固体组分的质量比,降低颜基比,可以有效地提高树脂固体的质量分数,使光泽有所提升。本课题设计60°角光泽需达到90%以上,鉴于此,选择颜基比为0.4、0.3、0.2、0.15 作为实验研究的对象,实验对比结果见表5。

从表5可以看出,降低体系的颜基比,可以一定程度地提高漆膜的光泽,当颜基比为0.15 时,漆膜的光泽能达到预期设计的要求。降低颜基比虽然一定程度上可以提高漆膜的光泽,但并非颜基比越低越好,一方面,降低颜基比使得树脂固体比例提高,增加了生产成本,另一方面颜基比的降低,也会使得颜填料的遮盖力变差,影响漆膜性能。

表5 不同颜基比对漆膜光泽的影响

2.4 分散工艺对漆膜外观的影响

水性羟基丙烯酸分散体固化成膜的机理主要是分散体中的羟基与异氰酸酯中的异氰酸根发生交联反应。当异氰酸酯固化剂分散到羟基丙烯酸分散体中,如果搅拌不够充分,异氰酸酯无法与羟基丙烯酸树脂中的羟基发生交联,而过多地与水的羟基发生交联,与水交联后的保护层又进一步阻碍了异氰酸根与分散体中羟基的固化交联,对漆膜的性能存在较大的影响。本课题主要研究手动分散与机械分散两种分散方式对漆膜外观产生的影响,具体结果见表6。

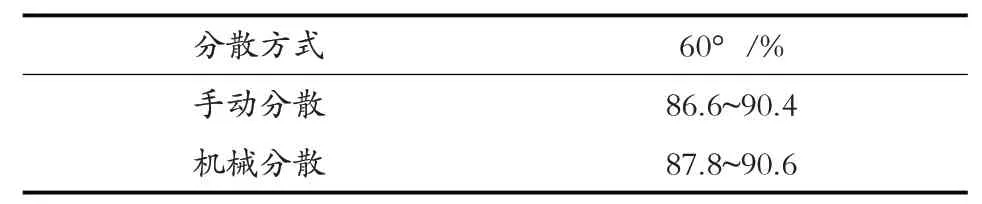

表6 分散方式对60°光泽的影响

不同的分散工艺、分散体树脂、固化剂以及助剂等的分散效果也存在一定程度的差异,机械分散可以使树脂与固化剂更有效地接触,使反应更加充分,漆膜的光泽也有一定程度的提高;但手动分散方式得到的漆膜光泽与机械分散方式得到的漆膜光泽差异较小。因此,机械分散方式在一定程度上可以提高漆膜的光泽,但无论是机械分散还是手动分散,对我公司自制羟基丙烯酸分散体的漆膜光泽影响较小,这主要是由于我公司自制的羟基丙烯酸分散体与异氰酸酯固化剂的分散性、相容性等均较好。

2.5 防沉剂的选择

在磨浆以及色漆的制备过程中,常常需要加入防沉剂来提高涂料的储藏稳定性。本课题采用的防沉剂为气相二氧化硅,气相二氧化硅是四氯化硅在氢氧焰中水解制得的,气相二氧化硅是一种理想的防沉剂,对于防止涂料体系中颜料的沉淀非常有效。其粒度小、比表面积大,表面上带有硅烷醇基团,这些硅烷醇基可与邻近的气相二氧化硅颗粒间相互作用而形成氢键,氢键作用使其形成触变形结构。特别是对于色浆体系,适量地添加气相二氧化硅将大大提高色浆的稳定性,而且能够减少润湿分散剂的量,提高色浆的适用性并减少色浆对涂料体系沉淀的影响。气相二氧化硅的沉淀作用对涂料的存放非常有利,特别是某些颜料中含有金属粉和薄片,都极易沉淀且不能完全悬浮,使用气相二氧化硅可保证其分散不沉淀。在非极性液体如无氢键键合能力的烃类、卤代烃溶剂中,黏度恢复时间只需几分之一秒;在极性液体如具有氢键键合倾向的胺类、醇类、羧酸类、醛类、二醇类中,恢复时间长达数月之久,这取决于气相二氧化硅的含量和分散程度。气相二氧化硅预分散后加入到成品漆中,为了提高其分散质量,通常采用高速分散机或三辊机;若分散不充分,漆膜有颗粒,影响光泽度[8]。

2.6 分散剂的选择

分散剂的选择主要是使颜填料粒子更好地分散在介质中,分散剂主要通过改性颜填料粒子表面的性质从而达到缩短分散时间、提高光泽、降低细度、提高着色力、遮盖力以及改善展色性,防止浮色、沉降等功能。本课题中采用的颜填料均为无机颜填料,选取巴斯夫分散能力较强的4560型号的分散剂配合使用,可获得较好的分散效果,分散剂用量为颜填料总质量的30%左右。

2.7 水性羟基丙烯酸分散体双组分漆膜性能

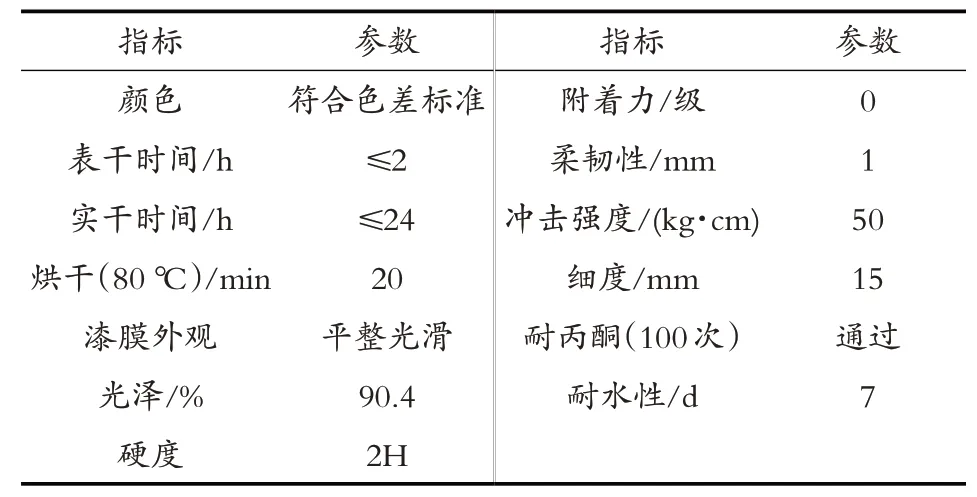

水性羟基丙烯酸分散体双组分自干漆漆膜性能测试结果见表7,漆膜实图见图1。

表7 水性羟基丙烯酸分散体双组分自干漆漆膜性能测试结果

图1 漆膜实景图

从表7、图1可以看出,我公司自主研发的羟基丙烯酸分散体具有较优异的机械性能,漆膜具有丰满度好、光泽高、耐丙酮以及耐水性能优等性能。

3 结论

采用自主研发的水性羟基丙烯酸分散体,选择2655 异氰酸酯作为固化剂,在颜基比为0.15,乙二醇丁醚、二丙二醇丁醚为助溶剂时,得到的双组分聚氨酯红漆光泽以及丰满度最好、性能最优。水性羟基丙烯酸分散体可低温烘烤也可常温自干,其涂膜具有较好的装饰性与保光保色等性能。该类水性双组分自干漆可广泛应用于印染行业涂层、汽车面漆等行业当中,有效减少了VOC总量的排放,是环境友好型工业涂料。