港珠澳大桥预制墩台模板施工技术

黄金保,王海波

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

1 工程概况

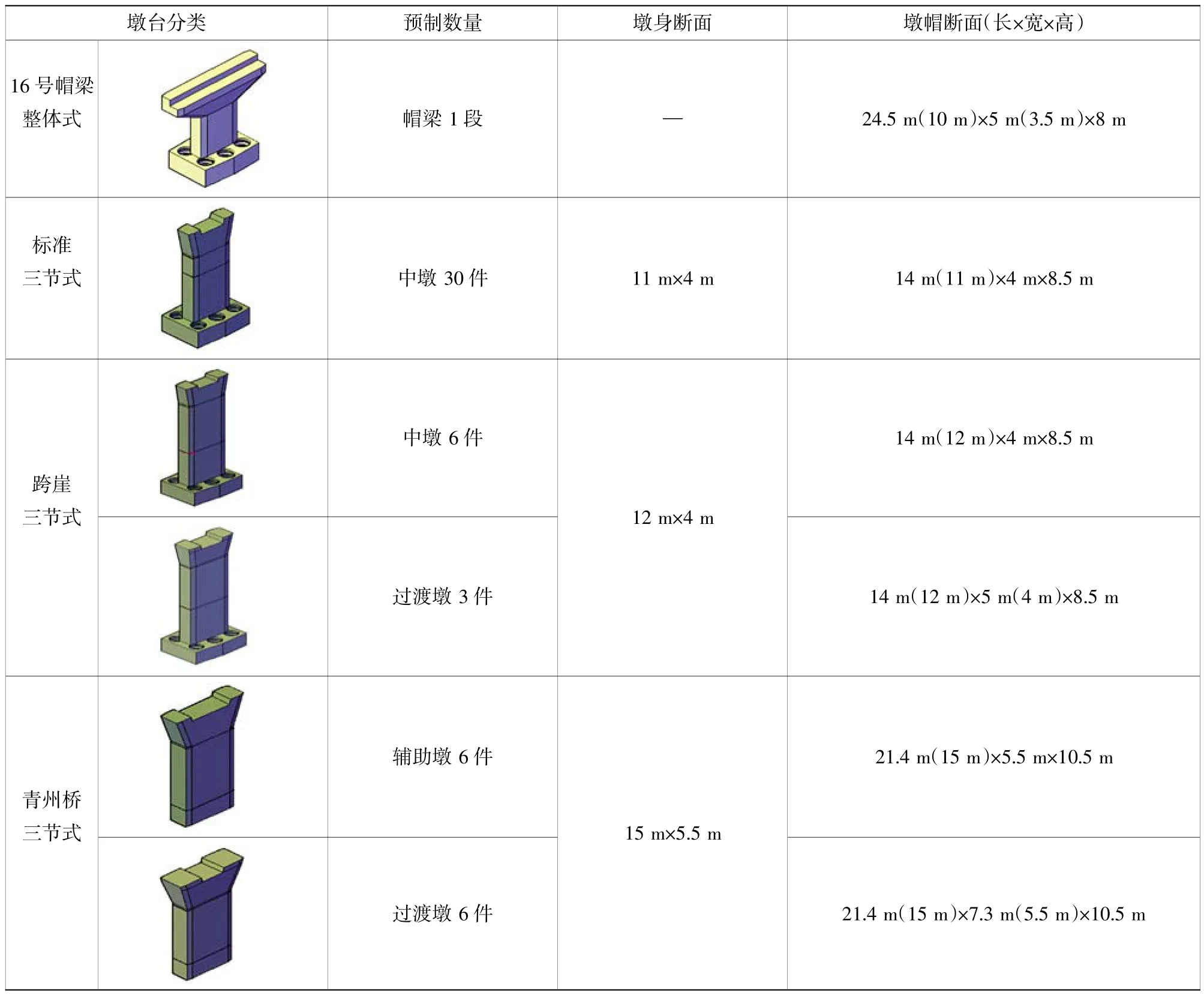

港珠澳大桥CB03标段墩台采用工厂预制和海上拼装工艺,预制墩台由六边形承台(设6个后浇孔)及薄壁空心墩身组成,墩台总计包括整体式44座和分节式28座[1]。采用大型装配式钢模板直立分段预制,预制构件分类见图1。

图1 预制构件分类Fig.1 Classification of precast piers

2 墩台结构特点

1)装配式墩台高度高,预制垂度要求高,需满足H/3 000[2]要求,通过机加工等现代化处理手段来加工高精度模板,从而保证垂度精度要求。

2)预制断面尺寸大,最大墩身断面长度达15 m,不允许设穿墙对拉杆[2],通过设计以空间桁架为主要受力体系的大跨度、大刚度模板来控制墩台涨模、错台及美观等问题。

3)预制构件类型多,含整体式、两节式及三节式,设计要求混凝土接茬龄期差间隔时间短,依据类型特点须配备具有通用性和装配式功能的模板[3]。

4)在保证质量前提下,模板设计充分考虑通用性功能,既满足设计要求的缩短墩身接茬龄期差问题,又有利于降低施工成本。

3 墩台模板设计

预制墩台模板除了满足承载力、刚度和稳定性[4]的要求外,还要充分考虑墩台类型及工艺特点,必须具备高精度和大刚度要求,实现装配式和通用性功能。

3.1 模板高精度控制

预制墩台高度高,最高达49.89 m,需分节预制,单节最高达21.787 m。为满足工艺要求,模板采用现代设备进行机加工处理,通过栓接定位工艺和竖向精调支架等设计理念来保证模板精度。

1)机加工处理手段

通过普通剪板机切割后的板面边缘会出现不平、不齐现象,影响板面拼缝质量,本项目利用大型铣边机器对板面边缘进行铣边处理[5],再通过机制螺栓将板面连接牢固,通过铣边工艺处理过的板面,能够充分保证拼缝严密和尺寸方正。

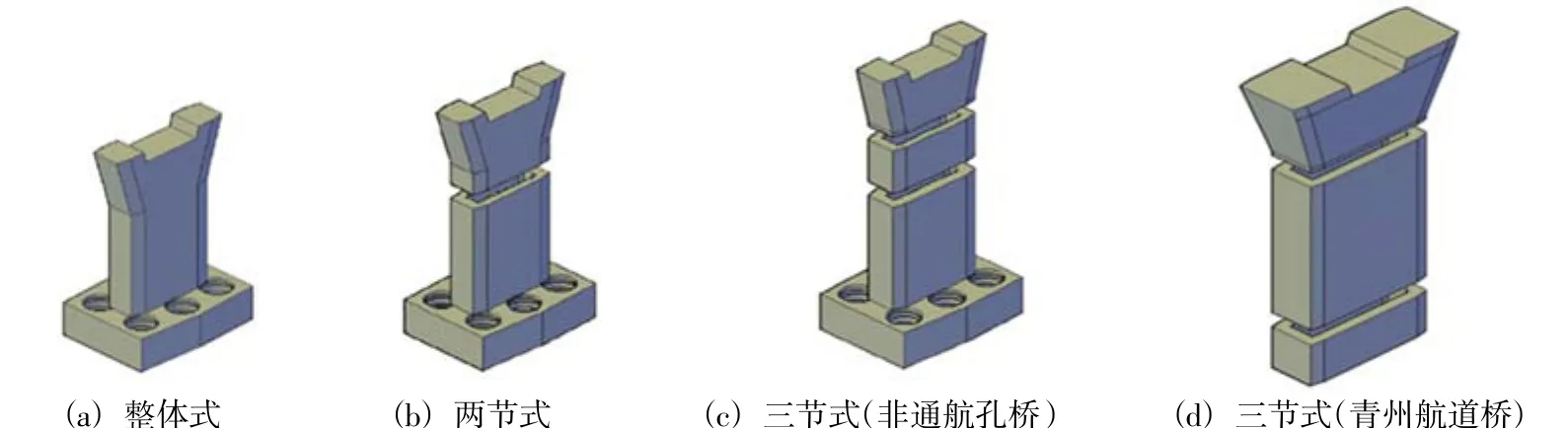

上下节墩身之间设计了水平干接缝,为了保证干接缝高精度对接,干接缝模具采用先进铣床设备进行全断面铣面处理[5],处理范围满足最大墩身断面尺寸要求,铣面范围:长度达15 m,宽度5.5 m。见图2。

图2 干接缝模具Fig.2 The mould for dry joint

通过机加工处理的干接缝模具在国内类似工程中首次使用,机加工干接缝模具申请了两项名为“一种混凝土构件高精度承重底胎”和“预制混凝土构件的竖向匹配模具”的国家实用新型专利。

2)模板定位组装工艺

模板板面组拼除了利用普通机制螺栓连接外,还增设了定位销定位连接[6],能够真正满足模板组拼无错台且拼缝严密。模板板面与桁架连接采用螺栓连接且施加间断焊接,确保模板整个体系牢固稳定。

3)安装竖向精调支架控制垂度

墩身模板底部设计带螺旋杆竖向精调钢支架,通过调整竖向螺旋丝杆高度实现支架顶面调平,进行调平后安装各节墩身模板,模板安装时采用全站仪全方位高精度测量控制,竖向垂直度偏差控制在5 mm之内,满足预制墩身竖向垂直度H/3 000要求。

墩身模板底部安装钢支架作为竖向支撑体系,支架上安装24组竖向可调螺旋支墩,通过测量调整高差,保证各节墩身模板安装垂度和稳定性。由于墩身大面跨度大,模板不允许埋设对拉杆及大头螺母等施工预埋件,为有效控制“涨模”问题,专门设计了一套加固梁,安装在钢支架上,作为横向支撑体系。竖向精调支架及加固梁,见图3。

图3 模板钢支架Fig.3 The steel support for formworks

3.2 模板装配式设计

大型装配式模板吊装作业主要依靠吊车配合实施,预制场内配备2台100 t龙门吊,要求单片(节)模板重量不可超过100 t。为满足施工要求,模板分片设计,现场装配再安装。模板分为外侧模板和内芯模板,安装方式因结构设计不同而不同,模板采用整体安装工法,通过整体吊装、套装工艺实施,既提高了工效又节约了成本。

1)预拼安装工艺

墩台的后浇孔圆模、墩身芯模和墩帽芯模3部分,均采用场外预拼装成型后整体吊装工艺。减少占用预制台座时间,缩短混凝土龄期差,提高工效,实现了装配化施工。

后浇孔圆模及墩身芯模的设计理念为利用吊车起吊力实现模板向内自动收缩变小而自动脱模,通过采用自动收支系统的模板,实现快速脱模,节省了人力。创新工艺申报了多项国家实用新型专利:一种钢木结合甩筋内模、一种混凝土施工用快速收支内模、一种桥墩墩身的快速收支内模模具。见图4。

图4 后浇孔快速收支模板Fig.4 The fast assembly and disassembly formwork for post-cast hole

2)分节套装工法

墩身外模安装采用了分节套装工法,充分体现装配化理念。由于墩身高度较高,采用分节套装的工法区别于传统模板分片安装,有效保证模板安装精度的同时,大大缩短了安装时间,提高了工效。见图5。

墩身各节模板均在模板储存场地预拼装,不属高空作业,操作便利,提高工效,保证拼装质量,分节套装时将模板微调即可,有效地保证了预制墩台的H/3 000垂直度要求。同样,模板套装工艺也申报了国家实用新型专利:一种分层套装大型钢模板。

图5 墩身模板分节套装Fig.5 Segmental assembling of pier shaft formwork

3)承插式组装护栏

模板顶口安装走台板,外围安装承插式护栏,护栏由套管、带托板的立杆及横杆组成。承插式护栏可周转应用在不同高度墩身顶口,作为安全防护措施。

3.3 模板大刚度设计

预制墩台断面尺寸大,尤其大面跨度大,分为10 m、11 m、12 m和15 m四种长度规格,模板高度高,单节模板最高达21.787 m。为满足墩台耐久性要求,不允许采用穿墙对拉杆工艺。针对此类预制墩台,只有通过加大模板刚度来满足墩台结构尺寸允许偏差要求。

1)桁架结构设计

模板设计方案经过研究讨论,主要支撑体系的桁架结构设计有如下3种方案可供选择:

第1种:鱼腹式桁架结构,优点为按线性分析,受力结构合理,可节约部分材料;

第2种:圆弧形桁架结构,优点为通过圆弧传力,结构合理,缺点为占用储存场地面积大;

第3种:矩形宽桁架,突出优点为通过加长桁架可解决不同型号墩身模板通用性问题。

3种设计方案的桁架结构示意,见图6。

模板设计通过结构分析及受力计算[4],考虑了通用性及其它因素影响,最终选定矩形宽桁架结构。依据大面跨度不同,经过详细的受力计算,确定桁架宽度范围为2.5~3.5 m。大刚度桁架结构的模板给拼装及支拆作业带来一定施工难度,只有保证板面、桁架等半成品加工质量及精度,才能使得模板拼装质量可控。

图6 桁架结构Fig.6 Truss structure

2)桁架布置及抱角连接

模板的桁架标准间距1.5 m,上下段混凝土接茬处桁架需要增加刚度或加密的方式来保证新老混凝土接茬平顺。墩台承台、墩身模板和整体式墩帽模板均以横向桁架为主;分节式墩帽模板以竖向桁架为主,横向桁架为辅[6]。

3.4 模板通用性设计

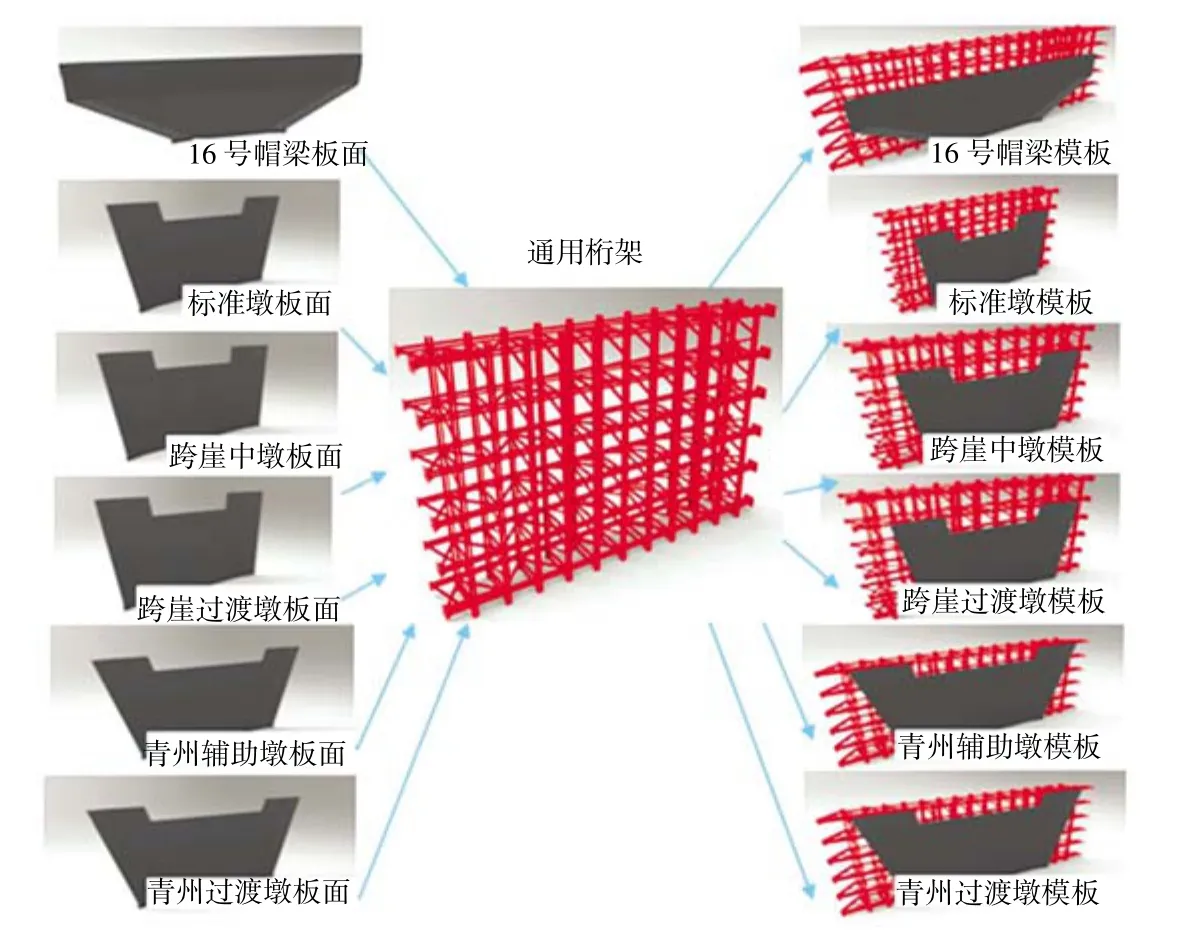

三节式墩台分5大类12种型号,墩台类型多,模板投入必然随之增多。

三节式墩台类型见表1。

表1 三节式墩台类型统计表Table 1 Statistical table of three-segment pier type

从表1中可见,至少需要配置4套模板,必将造成浪费。针对三节式各型号墩台仔细分析,决定突破传统的模板设计理念,尝试设计为桁架通用板面更换结构的拼装式钢模板,实现模板通用,最终配置3套模板及调整节模板,减少模板投入,节约成本。

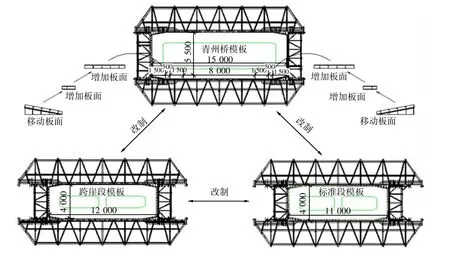

通用设计思路如下:

1)墩身模板通用性设计

墩身模板按最长跨15 m(青州桥墩台)设计1套通用桁架,分别在15 m、12 m和11 m处设置抱角拉杆孔、板面定位孔等构造;板面由数块单板组拼而成,其中,中间8 m直段和两侧1.5 m斜段为通用板面,通过增减两侧1.5 m、0.5 m直段板面及移动两侧1.5 m斜段板面实现各型号模板改制。

墩身模板改制示意图见图7。

图7 墩身模板改制Fig.7 The modification for pier shaft formwork

2)墩帽模板通用性设计

墩帽模板按16号帽梁长度24.5 m和青州墩台帽高度10.5 m结合设计1套通用桁架,采用竖向为主横向为辅的空间受力桁架结构[6];部分板面加工成标准通用板面,其它异形和圆弧角板面单独加工。板面和桁架之间通过增减支垫架及勾头螺栓连接成整体。

墩帽模板改制示意图见图8。

图8 墩帽模板改制Fig.8 The modification for pier cap formwork

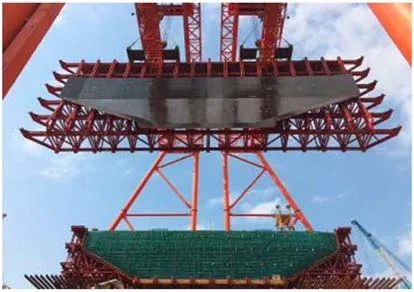

3)同步抬吊工艺设计

墩帽模板按最长、最高墩台尺寸考虑通用性问题,单片重量达90 t,接近单台100 t龙门吊起重能力,因此,模板通过焊接加强型吊点[7],采用2台100 t龙门吊同步抬吊安装工艺。见图9。

图9 16号最大帽梁模板吊装Fig.9 Hoisting of No.16 largest cap beam formwork

4 模板改进

模板投入使用时间将近2 a,总体使用效果良好,但仍存在不足之处,使用过程中不断改进,从而进一步提高了墩台预制观感质量。

1)模板圆弧角改进

墩台四角立缝处设置圆弧角,模板对应圆弧角设计充分考虑模板支拆方便,前期加工的模板圆弧角设置在大面模板上,后期将圆弧角设计在小面模板上,彻底解决了拆模缺边掉角的问题。

2)抱角螺栓创新

模板抱角处采用双拉杆连接加固,经过受力计算,拉杆直径取值范围为50~60 mm,依靠大直径拉杆来抵抗混凝土浇筑侧压力。前期整体式模板抱角处采用双拉杆工艺,后期施工时将三节式模板改为拉顶杆结合工艺,拆模工效得到明显的提高[8]。

3)其它工艺优化

除了以上工艺优化外,如板面定位销优化、法兰螺栓连接孔创新、抱角拉杆螺纹设计等,在施工中均起到了良好的效果。

5 结语

依托港珠澳大桥CB03标段预制墩台工程,模板设计及应用充分展现了“大型化、工厂化、标准化和装配化”的理念,经过不断的设计优化及工艺创新,实现了模板高精度、装配化及通用性的要求,体现了模板应有的牢固耐用、操作方便及现代化的特点,为今后类似项目提供参考及借鉴。