电动挖掘机发展展望

蔡 文

(广西柳工机械股份有限公司,广西 柳州545007)

最近10年以来,在各国政府的支持下,各汽车生产企业持续加大纯电动汽车的研发及生产,电动汽车行业呈现出了一派蓬勃发展的景象,中国市场尤为突出。自从2015年以来,中国市场上纯电动汽车销量高速增长,见图1。纯电动汽车门类齐全,种类包含乘用车、商用车及专用车,见图2。动力电池主要采用三元锂电池、磷酸铁锂电池和锰酸锂电池。

图1 纯电动汽车年销量

图2 2018年各类纯电动汽车市场占有率

纯电动汽车的发展,带动了动力电池和电动机的发展,同时动力电池和电动机的发展也促进了电动汽车的发展。整车和部件相互促进,良性循环。在这样的大背景下,工程机械行业可以借鉴电动汽车的一些成熟的电控技术,也可以选用电动汽车的一些零部件,例如动力电池和电动机,这样就使得工程机械电动化成为了可能。

1 目前常规挖掘机现状

中国挖掘机市场是全球三大挖掘机市场之一。国内市场自2011年后经过了几年的低迷期,从2016年下半年开始复苏,最近三年高速增长。最近10年销量见图3[1]。

图3 历年销量和同比涨幅

1.1 常规挖掘机构造及功能分析

常规挖掘机的构造见图4,主要由几大部件构成。包括柴油机系统、电控系统、液压系统、行走系统、回转平台、工作装置、驾驶室。

图4 常规挖掘机构造图

柴油机系统把柴油化学能转化为机械能,是整机的动力源。柴油机通过飞轮把机械能输入给液压泵。液压系统通过液压转换把从液压泵吸收的能量传递给各执行元件,包括液压油缸和液压马达。工作装置是整机的执行系统,由液压油缸驱动。整机的常规属具为铲斗,根据作业工况的需求,可以选用不同的属具。

1.2 常规挖掘机的能耗分析,排放等缺点

常规液压挖掘机经过了一百多年的发展,为人类的建设做出了巨大的贡献。由于作业工况的多样性,其号称工程机械之王,几乎只要有工地的地方就能看到挖掘机的身影。但是其缺点也明显。首先是能量利用率低,常规挖掘机装备的是柴油机,而柴油机的燃油效率只要33%左右,最高不超过40%;其次是柴油机的排放物会污染大气,这些污染物主要包括:一氧化碳(CO)、未燃碳氢化合物(HC)、氮氧化物(NOx)以及颗粒物(PM)。这些尾气成分是当前空气污染的重要来源,时刻威胁着人类健康[2]。有的发达地区已经制定政策,逐步淘汰柴油工程机械的使用。再次是石油是不可再生资源,迟早会枯竭。总而言之,柴油工程机械不符合绿色、节能、环保的要求。

2 电动挖掘机技术可行性

2.1 电动工程机械现状

目前是电动汽车蓬勃发展的黄金时间,但对于工程机械市场,电动化还处在萌芽阶段。纵观全球工程机械市场,目前还没有以动力电池为能量源的挖掘机批量销售。零星有企业研发出微型和小型的电动挖掘机,但中型和大型电动挖掘机目前还处于空白状态。相对于微小型电动挖掘机,中大型电动挖掘机技术难度更大。

2.2 电动挖掘机的优势

随着环保要求越来越严,2017年国家提出了“蓝天保卫战”战略。2018年有的地区已经出台政策限制燃油工程机械的使用,比如深圳于2018年4月出台了《2018年“深圳蓝”可持续行动计划》[3],电动工程机械零排放的优势将越来越明显。相对于燃油挖掘机,电动挖掘机单位时间使用成本更低,并且维护保养成本也更低。对于挖掘机持有人来说,在挖掘机完成的工作量一定的情况下,使用成本更低则利润更高。机器使用成本低对租赁客户也很有吸引力。电动挖掘机零排放更加符合国家节能环保政策要求,有助于打赢蓝天保卫战。相比柴油机,电动机运行更加平稳,低速扭矩更大,使得整机操控性能更好。电机运行噪声低,使得整机的噪声水平更低,电动挖掘机更适合城市夜间作业工况要求。追求更低的噪声一直是工程机械最求的目标之一。总之,电动挖掘机在使用区域、使用成本、节能环保、操作体验以及低噪声方面比柴油挖掘机更具有优势。

2.3 电动挖掘机技术路线

电动挖掘机与常规挖掘机结构上的主要区别在于动力系统。常规挖掘机的动力系统由柴油机提供动力,柴油机将柴油化学能转化成飞轮的旋转机械能输出给液压主泵,同时通过皮带驱动发电机发电。发电机把电能输送给24 V铅酸电池及各车载电器设备。常规挖掘机的技术路线见图5。常规挖掘机所有的执行机构由液压系统驱动,包括工作装置、回转机构和行走机构。液压泵是液压系统的动力源,是所有执行机构的动力源。

图5 常规挖掘机技术路线

电动挖掘机在技术路线上可以有多种方案,本文提出以下4种技术路线,并展示其中3种技术路线图。方案1动力电池系统是整机能量源,动力电池把电能输送给电机,电机驱动液压主泵,液压泵再把能量输送到各执行元件,如液压油缸、回转液压马达和行走液压马达。动力电池系统属于高压系统,通过DCDC转换把高压电转换为24 V低压电,从而为各车载电器设备提供电源。在方案1里,液压主泵驱动的机构和常规挖掘机是一样的,分别是回转机构、行走机构和工作装置。不同的是方案1的液压主泵由电机驱动,而常规挖掘机的液压主泵由柴油机直接驱动。方案1中低压电源由DCDC转换而来,而常规挖掘机的低压电源由柴油机带动发电机发电来产生。见图6。

图6 电动挖掘机技术路线(方案1)

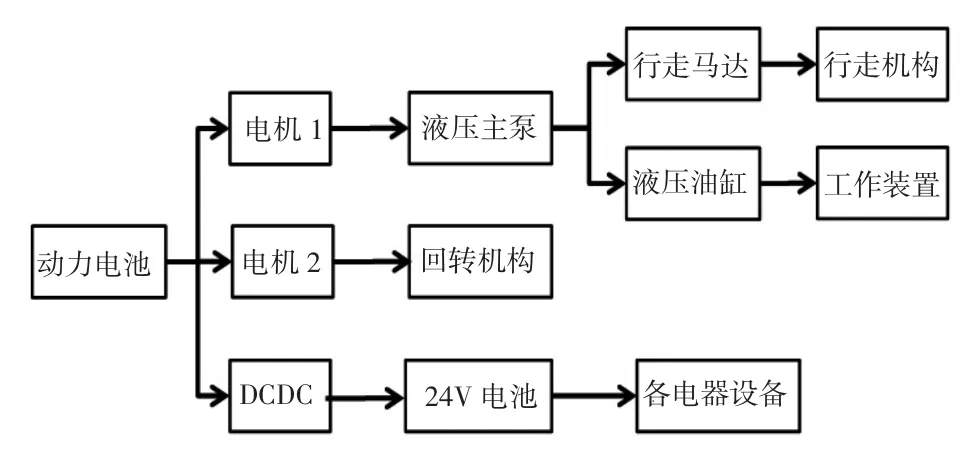

方案2是在方案1的基础上增加一个电机,把原来由液压主泵驱动的回转机构改为由电机2驱动,其余部分与方案1完全相同。方案3是在方案2的基础上,把原来由液压主泵驱动的行走机构改为由电机3驱动,其余部分与方案2完全相同。电动挖掘机还可以有第4种技术路线,即方案4,该方案是在方案3的基础上取消液压主泵及其驱动的液压系统,工作装置由电缸直接驱动。方案4是纯电驱方案,所有的执行机构由电执行元件驱动,整机没有液压系统。见图7、图8。

图7 电动挖掘机技术路线(方案2)

图8 电动挖掘机技术路线(方案3)

柴油机的效率不高,只有33%左右。而我国电动汽车电机的效率最低指标为:电机功率在5~150 kW之间,效率大于93%,效率高于85%的高效率区占电机整个运行区间的50%以上[4]。电机的效率明显远高于柴油机。方案1用1个电机代替柴油机驱动液压系统,能量利用率可以提高一倍以上。液压主泵驱动回转液压马达时会产生溢流,这样会造成能量浪费,并且液压泵和液压马达本身效率也没有电机高,方案2回转采用电驱动方式能够提高效率,并且在回转制动过程中,电机2起发电作用,把机械能转化成电能回充给动力电池系统,电机2起到能量回收的作用。由于挖掘机的工作方式是定点作业方式,行走不是常用动作,方案3采用电机3来驱动行走机构节能效果并不明显。大型电缸目前还处于研究阶段,性能和耐久性还不能满足中大型挖掘机的需求。

综上所述,方案1技术难度最低,并且也起到一定的节能效果,适合于小型和微型挖掘机。方案4技术难度大,并且电缸的工况适应性和可靠性还有待进一步验证,可以先从微型挖掘机开始试用。由于整机还保留有液压系统,方案3的行走由液压驱动改为电驱动意义并不明显。与方案2比,节能效果不明显,反而增加了新的系统,增加可靠性风险。从技术难易程度和节能效果来考虑,方案2是现阶段中大型挖掘机的最优方案。

2.4 电动挖掘机动力系统

电池技术、电机技术和电控技术是电动汽车的核心技术。同样,三电技术也是电动工程机械的核心技术。近几年来,动力电池发展迅猛无论是能量密度、循环寿命,还是安全性能都有了极大的提高。目前纯电动汽车装机容量最多的动力电池是三元锂离子电池和磷酸铁锂电池。在能量密度方面,三元锂离子电池能量密度比磷酸铁锂电池略高。2018年磷酸铁锂电池单体能量密度达到了160Wh/kg左右[5]。而在循环寿命和安全性能方面,磷酸铁锂电池优于三元锂离子电池。考虑到续航里程问题,目前市场上的纯电动乘用车倾向于使用三元锂离子电池,而纯电动商用车如纯电动大巴等普遍使用的是磷酸铁锂电池。磷酸铁锂电池的循环寿命高达4000次以上。电动卡车和电动大巴在使用工况方面更接近于工程机械,为了降低风险,同时提高开发速度,电动挖掘机可以直接选用电动卡车或电动大巴批量使用的电池包,然后用这些电池包组成新的动力电池系统,并重新开发一个新的BMS系统。挖掘机的使用寿命可长达10年,假设电动挖掘机每天都要作业,每天充电一次,磷酸铁锂电池4000次的循环寿命可供电动挖掘机使用10年以上。

2.5 电动挖掘机传动系统

如前文所述,电动挖掘机传动系统由电动机、液压主泵及其驱动的液压系统组成。电动机及其控制器是电动车辆的核心技术之一。目前电动汽车使用的电动机类型主要有永磁同步电机和感应电机,也有极少数电动专用车使用的是开关磁阻电机,但国内市场上大部分的电动汽车使用的都是永磁同步电机。由于永磁同步电机使用量大,范围广,从小功率、低扭矩的电动乘用车到大扭矩、高功率的电动大巴和电动卡车的各个型号的车型都在使用,所以对于电动工程机械电动机选型来说相对容易一些。永磁同步电机具有较高的功率密度和效率以及宽广的调速范围,在电动车辆牵引电机中是强有力的竞争者[6]。目前国内电机制造商所生产的电机扭矩可高达2 000 N·m,功率可高达230 kW。2018年中国挖掘机市场上使用数量最大的是50 t以下型号,50 t以下型号占全年总销量的95%以上。50 t挖掘机液压主泵的最大扭矩在1 500 N·m以内,完全可以选型到合适的电动机。

3 结束语

开发电动挖掘机符合国家产业政策,使工程机械更加绿色,环保。根据技术难易程度,本文提出了4种技术路线图,不同的企业可根据自身的实际情况选择合适的技术路线进行产业化。由于电动汽车工业的兴起,带动了零部件电池包和电机的发展,从而为工程机械电动化提供了充足的零件选择。工程机械可以直接选用电动汽车批量生产的电池电机等核心零部件,这些零部件在电动汽车上已经得到验证,能够极大地缩短电动工程机械的研发,试验周期,并使可靠性和耐久性得到提高。还有,采用电动汽车的批量零件还能降低电动工程机械的开发成本。在整机作业效率,操控性能等方面,电动挖掘机明显由于常规挖掘机,并且在使用成本,维护保养成本方面,电动挖掘机都具有优势。在过去的10年里,液压挖掘机电动化仅仅是一种愿望,并不具备大批量生产的基础。今天,电动挖掘机产业化才真正具有了工业基础。