盾构机刀盘驱动行星减速箱国产化设计

钱 瑞,肖 军,汪 洋

(1.上海振华重工集团(南通)传动机械有限公司,江苏 南通 226010;2.中交天和机械设备制造有限公司,江苏 常熟215557)

0 引言

近年来,随着我国地下工程建设事业的迅速发展,盾构机作为主要施工装备也得到越来越广泛的应用。刀盘驱动部是盾构机的关键系统之一,加工精度、安装精度要求高,刀盘驱动减速箱是刀盘驱动部的关键零部件,其工作在受限空间空间狭小且条件恶劣,运输、安装、调试等工作十分困难。因此设计过程中,在保证足够的强度、刚度及工作性能的情况下,应尽量减小其体积,以便得到紧凑、合理的结构形式。本文通过3025型刀盘驱动减速箱的设计研究,分析说明刀盘驱动减速箱设计的关键问题。

1 刀盘驱动减速箱工况特点

刀盘驱动减速箱工作时通过输出端的小齿轮将扭矩传递到主轴承的大齿轮圈,从而驱动安装在大齿圈上的刀盘切削地层。在切削不同的地层时,岩石的软硬程度不一,即使在同一地层,岩石的硬度也有所不同,所以驱动部在切削地层时所承受的载荷是变化的。又由于刀盘与大齿圈是纯刚性连接,在破碎岩石时所产生的冲击负荷是很大的,所以在工作时刀盘驱动减速箱要承受很大的变载荷和强烈的冲击负荷。

地下隧道施工空间狭小,隧道内散热性能很差,在连续负载下工作时,刀盘驱动减速箱的散热性能很差,减速箱温升较高。减速箱长时间工作在较高的温度下产生的后果如下:造成齿轮油老化加剧,影响齿轮油膜的形成,会出现润滑不良加速齿轮磨损,降低减速箱的可靠性;较高的温度加速橡胶密封件的老化,容易导致漏油风险;较高的温升会造成齿轮的啮合侧隙减小,导致齿轮润滑不良,也会加剧齿轮的磨损。因此,在设计时要考虑合理的冷却方式降低减速箱的温升[1-3]。

刀盘驱动减速箱安装在受限空间内,对于减速箱的安装尺寸有一定的要求。在满足传动扭矩的同时,安装尺寸越小越好。因此在设计的时候,要合理分配各级传动副的速比,尤其是末级行星副,速比分配直接影响到内齿圈直径的大小,进而影响安装尺寸大小。

2 刀盘驱动减速箱国内研究现状

刀盘驱动减速箱具有结构复杂、高功率密度、强冲击、强变载工况等特点,目前能为盾构机提供刀盘驱动减速箱配套的只用德国、日本等几家公司,根据查阅的国内有关刀盘驱动减速箱的文献,国内在减速箱设计理论和国产化方面也有一些研究。陈亮[4]等对盾构机减速器三级行星齿轮传动系统动力学特性进行研究,对盾构机减速箱进行动态啮合力理论计算和振动测试实验,结果表明,理论分析结果与实验数据有较好一致性。刘金祥[5]等对使用过程中出现的故障分析,对刀盘驱动减速箱进行国产化研究。综上有关文献,虽对刀盘驱动减速箱进行了一些研究,但对于减速箱关键技术描述的比较粗略。因此,本文将对刀盘驱动减速箱国产化设计关键技术做一些详细描述。

3 刀盘驱动减速箱概述

3.1 主要设计参数

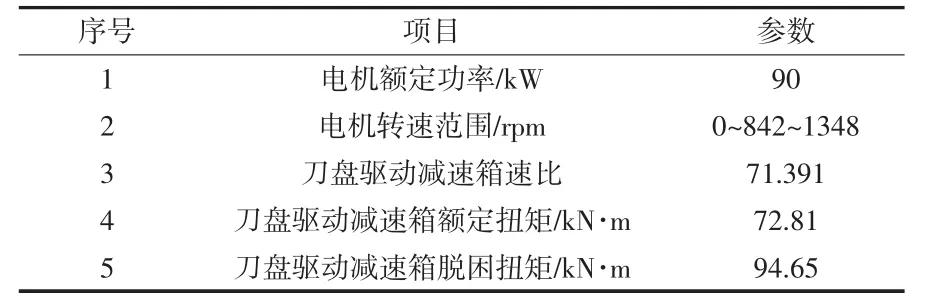

刀盘驱动减速箱的主要技术参数如表1所列。

表1 刀盘驱动减速箱的主要技术参数

3.2 设计技术指标

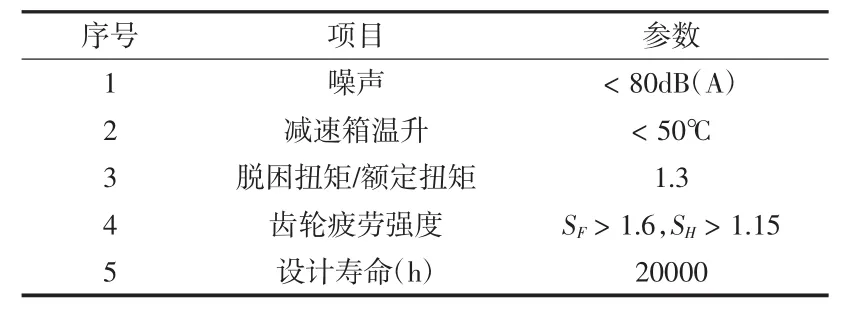

刀盘驱动减速箱的主要设计技术指标如表2所列。

表2 技术指标

3.3 刀盘驱动减速箱结构

刀盘驱动减速箱结构如图1所示,该减速箱具有结构紧凑、重量轻、传递扭矩大等特点。主要由水冷驱动电机通过花键轴将输入扭矩依次传递到一级行星部件、二级行星部件、三级行星部件、输出部件,最后通过输出部件上的小齿轮将扭矩传递到盾构机主轴承大齿圈从而驱动刀盘旋转。

图1 刀盘驱动减速箱结构设计

4 刀盘驱动减速箱国产化设计关键技术

4.1 齿轮材料的选用

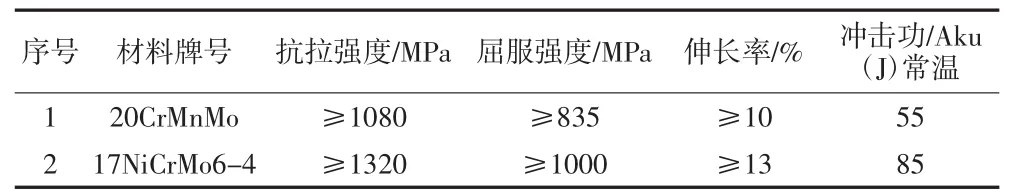

为了满足上述工况,在刀盘驱动减速箱设计中采用17NiCrMo6-4作为齿轮材料,表3是与常规材料20CrMnMo力学性能的对比。从表3中来看,各项力学性能远优于20CrMnMo。通过第三级太阳轮弯曲强度安全系数计算来对比这两种材料齿轮性能优劣。

表3 力学性能对比

经计算得出计算弯曲应力σF=357.7 N/mm2,若采用20CrMnMo材料计算得齿根弯曲强度安全系数SF1=1.58,若采用17NiCrMo6-4材料计算得齿根弯曲强度安全系数SF2=1.82。根据以上计算得出,采用17NiCrMo6-4材料齿根弯曲强度安全系数较高,满足设计指标中SF>1.6的要求,可大大提高减速箱安全系数。

对于大扭矩、强冲击的减速箱来说,选择抗拉强度高、冲击性能好的材料其强度安全系数才能更高,使用寿命才更有保障。

4.2 行星轮轴承采用齿轮轴承复合技术

工业领域的行星减速机中常用的行星轮轴承基本上都是带外圈的滚动轴承,轴承外圈与行星轮内孔是过盈配合安装。因为是过盈配合,此结构在安装过程中较为困难。在使用过程,如果遇到大载荷及强冲击工况,会造成轴承径向跑圈及轴向窜动的情况,大大降低了使用寿命。对于功率密度高、结构紧凑的行星减速机来说,行星轮轴承寿命是整个减速机较为薄弱的一个环节,因此需要设计一种小安装尺寸、高承载力的行星轮轴承。

为了解决上述问题,优化设计的减速箱采用无外圈的满装圆柱滚子轴承,行星轮内孔渗碳淬火后超精磨削当作轴承外圈使用,这样可以缩小行星轮轴承的外径,相同当量载荷的行星轮轴承外径可以做的更小,有效解决行星轮轴承寿命偏低的问题。为了解决满装滚子轴承在空载条件下滚子打滑及在低速情况下滚子润滑油膜形成困难的难题,轴承采用特殊的黑化涂层,有效延长轴承的使用寿命。同时轴承外圈与滚道之间是间隙配合,彻底解决过盈配合安装困难的问题。

分别对三级行星轮内装有相同外径的带外圈的轴承和无外圈的齿轮复合轴承寿命计算来说明国产化设计的可靠性。

通过计算得出使用带外圈的轴承时寿命Lh1=16288h,使用无外圈的齿轮复合轴承时寿命Lh2=28199h,显然使用无外圈的齿轮复合轴承的寿命大于设计要求的20000h,可以大大提高国产化设计的使用寿命。

4.3 高压力角齿轮设计

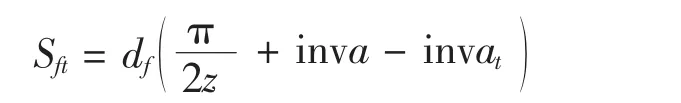

对于齿轮来说,如果压力角小则基圆离分度圆则很近,因为基圆以内无渐开线,故齿根部的渐开线就短了,齿根厚度相对薄弱。如压力角大则基圆离分度圆就远了,齿根部的渐开线长了,齿根厚度增大了,故可以提高齿轮强度。标准的齿轮传动压力角为20°,为了提高齿轮强度,同时也要兼顾齿轮的重合度及齿顶厚的要求,优化设计减速机选取27°高压力角齿轮。以下分别对模数7、齿数为22的齿轮在压力角为27°和20°齿根厚进行计算。

齿根厚计算式如下:

通过计算得出压力角为27°时Sft1=15压力角为20°时Sft2=12.5,显然压力角为27°齿根厚较大,在强冲击工况下,可以显著提高齿轮寿命,提高减速箱强度。

4.4 非均布行星轮系结构

均布结构的行星齿轮传动应用已经非常广泛了,但是在一些结构紧凑、安装空间狭小、功率密度高的场合,非均布行星轮系结构有着特有的优点,成为一种不可忽略的结构。非均布行星轮结构有如下特点:在同样的空间内,非均布结构能布置比均布结构更多的齿数行星轮,从而提高齿轮传动的承载力;齿轮齿数的选择不受限制,在任意的齿轮情况下都能满足装配要求。同时行星轮以组为单位均布,行星轮系的作用合力为零,质量偏心距为零,可以部分抵消行星轮对行星架的作用力。

4.5 减速箱内部设置冷却水腔增强散热能力

一般行星齿轮减速机散热是通过箱体表面自然散热,但是主驱减速箱的使用环境比较恶劣,依靠箱体表面散热降低齿轮箱的使用温度效果不明显。为此,优化设计的减速箱在靠近发热量较大的一级行星部件处设置冷却水腔,通过循环的冷却水带走一部分热量来增强齿轮箱的散热能力。

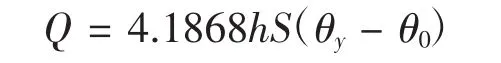

箱体表面自然散热排出的最大热功率计算式如下:

式中h为系数;S为散热面积;θy为最高油温;θ0为环境温度。

带内置冷却水腔装置排出的最大热功率计算式如下:

式中h′为冷却水腔传热系数;Sg为冷却水腔散热面积;θ1s为出水温度;θ2s为进水温度。

经计算,该减速箱通过箱体自然散热排出的最大热功率Q1=76 kW,带内置冷却水腔排出的最大热功率Q2=107 kW,显然Q2大于Q1,可以显著降低减速箱的表面温度,提高减速箱使用的可靠性。

5 刀盘驱动减速箱可靠性设计

刀盘驱动减速箱由于安装位置的限制,其体积不能太大,因此在保证减速箱可靠度的条件下,以体积最小为目标进行可靠性设计。

以第三级行星轮系设计为例,详尽介绍刀盘驱动减速箱的可靠性设计。为了简化数学模型,设计变量常取太阳轮齿数Za、齿圈齿数Zb、行星轮齿数Zc、模数 m、齿宽 b,则设计变量为

以减速箱体积最小为目标,建立如下目标函数:

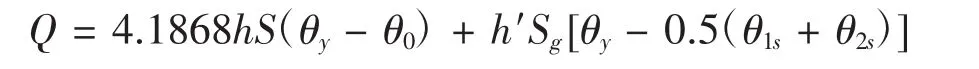

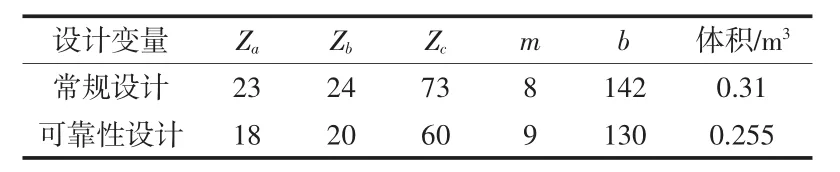

优化求解,通过分析共计有40个约束条件,5个设计变量,利用求解软件的可靠性优化模块进行优化求解。可靠性设计与常规设计结果如表4。

表4 计算结果对比

利用可靠性设计,在满足相同的约束条件及可靠性下,可靠性设计的减速箱,体积减小了17.7%。因此,通过可靠性设计后减速箱体积更小,更紧凑。

6 结束语

刀盘驱动减速箱的设计一定要使其符合盾构机的工况特点,无论是材料的选择,结构的设计,都要满足使用要求。通过特殊的优化设计,实现刀盘驱动减速箱国产化设计,可以极大缩短产品的供应周期,降低成本,促进盾构施工进度,对提升我国盾构施工技术水平有着重大意义。国产自主研发的刀盘驱动减速箱已经装备到一些盾构机的主机上使用,通过实际使用和检测结果对比,已经完全可以替代进口产品,各方面的性能指标完全达到进口品牌的技术指标,实现刀盘驱动减速箱的国产化。