基于DOE涡轮增压执行器铆接工艺优化

夏 伟 陆志强

(同济大学 机械与能源工程学院 上海 201804)

近些年来,涡轮增压器作为一种节能、环保产品,由于可以减少发动机尾气污染气体排放量,降低燃油消耗等优点,已成为乘用车和商用车主流配置。

作为涡轮增压器主要的功能部件执行器,其主要作用是当增压器过转速工作时,推动放气阀门,对涡壳中的废气进行分流排气,从而保护涡轮增压器不超常工作的一个产品,其产品质量直接影响涡轮增压器工作的可靠性。

涡轮增压执行器,其装配制造工序为装配、铆接、卷边、测试等,而其中铆接工序的质量最为关键,其失效会导致执行器无法正常工作,进而导致涡轮增压器超过额定转速,影响发动机增压工作。因此针对涡轮增压执行器铆接工艺分析及优化变得具有重要的应用价值和实践意义。

执行器的结构是金属板件和橡胶垫的铆接连接形成密封腔体,实现气缸结构推动阀门开关,联接方式以碾压铆接为主。碾压铆接技术比传统铆接技术有很多优点:铆接质量较高、铆接所需铆接力小、工作效率高、噪音少等;它既可用于有铆钉的铆接,也可以用于无铆钉的铆接,甚至可以联接许多难铆接材料[1]。目前国内外的铆接制造技术和设备比较成熟,例如国外Baltec、Henrob等,国内帕尔菲特、埃瑞特等公司,但是我国对摆动辗压成形技术的研究起步较晚,针对碾压铆接制造过程的工艺研究并不多[2]。DOE是以概率论和数理统计为理论基础,合理安排实验的一种方法论,它的主要作用是降低试验次数、提高试验精度、使研究者从实验结果中获取无偏的处理效应和实验误差的估计[3]。本文正是运用 DOE正交实验设计方法以执行器异种板件径向铆接制造工艺为研究对象,研究金属板和橡胶垫铆接在一起的结构强度,分析关键工艺因素对铆接结构强度的影响规律,进而实现最优工艺参数设置,并通过设备监控过程工艺参数实现产品可靠的批量生产制造,为相关铆接工艺优化提供借鉴。

1 连接结构、铆接设备和关键因素

1.1 铆接结构

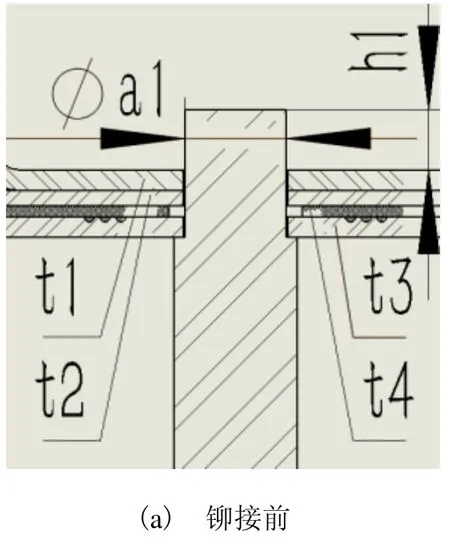

执行器铆接结构是由厚度t1为1.0 mm、t2为0.8 mm、 t3为1.0 mm碳钢板材和厚度t4为0.8 mm橡胶垫组成,通过铆接碾压直径a1为 5 mm铆接高度h1为2.3mm的螺杆端头,使中间橡胶垫成挤压状态,具体结构如图1所示。

图1 异种板材联接结构

1.2 铆接设备

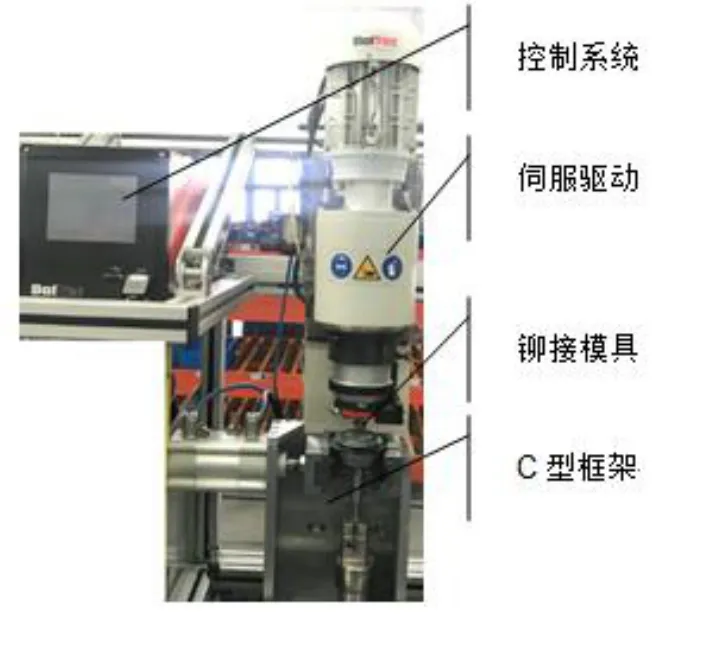

根据执行器联接结构设计特点,采用径向铆接联接紧固板件,选用 Baltec 公司的径向铆接设备。铆接方法是铆冲头在铆接时,以相切于圆周的梅花状的R轨道“径向运动”,每个梅花状的R轨道都在圆周中心相交,铆钉端部材料受到较小的轴向力,铆头和铆钉之间很小的接触区域内的铆接达到屈服点,使被铆材料沿径向流动,使其径向变形大于切向变形[4]。铆接设备(如图2所示)基本部件包括C型框架、控制系统、铆接模具、伺服驱动等。设备参数:最大铆接直径Φ12 mm,最大铆接力12 kN,行程5~40 mm,铆接时间0.2~5.9 s。

图2 铆接设备

1.3 关键因素

影响径向铆接质量的因素很多,如铆接凹模几何尺寸、夹紧工装固定、设备铆接力、铆接时间、铆接速度、材料间厚度、非金属材料压缩变形、铆接厚度等。为了减少试验成本和筛选微小影响因素,通过两水平试验和经验理论分析,结合研究对象执行器零部件成熟的设计,并且零件制造中精确的公差控制,其尺寸偏差很小,可以忽略对铆接工艺影响。为了满足高效率快节拍的生产,在固定节拍下研究铆接模具尺寸和铆接力对铆接后强度的影响十分必要。

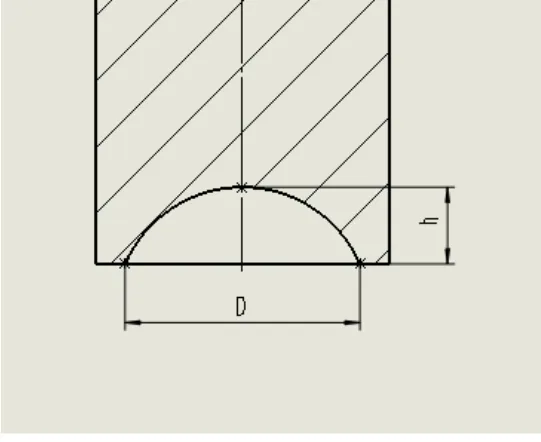

铆接凹模直径D和深度h是主要特征尺寸(如图3所示),直径D影响铆接后接头直径,深度h影响铆接变形后的接头厚。选取直径D6.5 mm、7 mm、7.5mm,深度h1.0 mm、1.2 mm、1.4 mm进行实验。根据设备手册推荐,选取铆接力F为4.7 kN、5 kN、5.3 kN。

图3 铆接凹模

2 DOE正交实验方案设计

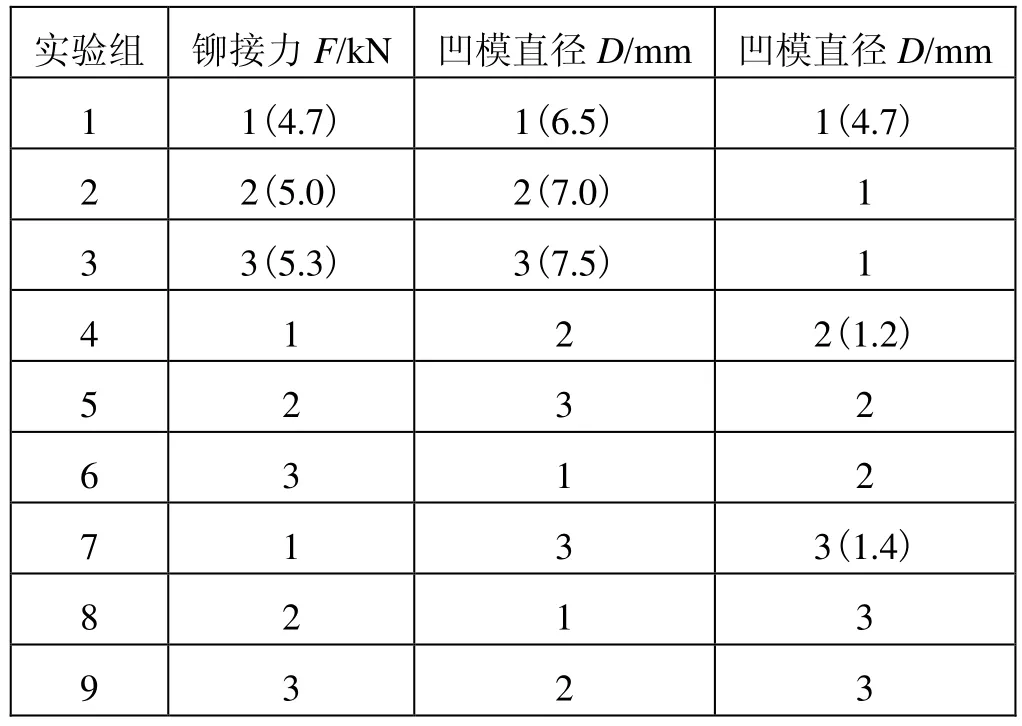

依据以上说明,研究选取铆接力F、凹模直径D、凹模深度h作为试验因素,使用标准的 L9(34)正交表[5],表1为不同实验组的比对分析,所有试验都在相同的铆接时间完成,并且铆接后接头无开裂、偏心,表面光滑半圆面,铆接结构无开裂间隙。

表1 径向铆接正交实验表

3 铆接结构性能评价方法

正交实验从3个方面对铆接接头性能进行评价,铆接后接头几何尺寸、扭矩、拉力。铆接后接头几何尺寸如图1所示,通过测量直径a2和高度h2综合评价。铆接结构的扭矩越高表明橡皮膜受压越好,气密性能越好。铆接结构的拉力大小决定结构的可靠性和耐久性。

拉伸试验在WDW-100万能电子测试台上完成,设置拉伸速度为 1 mm/min,如图4所示。扭矩实验应用DB6N4扭力扳手测量其最大扭力,精度0.1 Nm ,如图5所示。

图4 电子万能实验机

图5 扭力测试扳手

4 试验结果分析

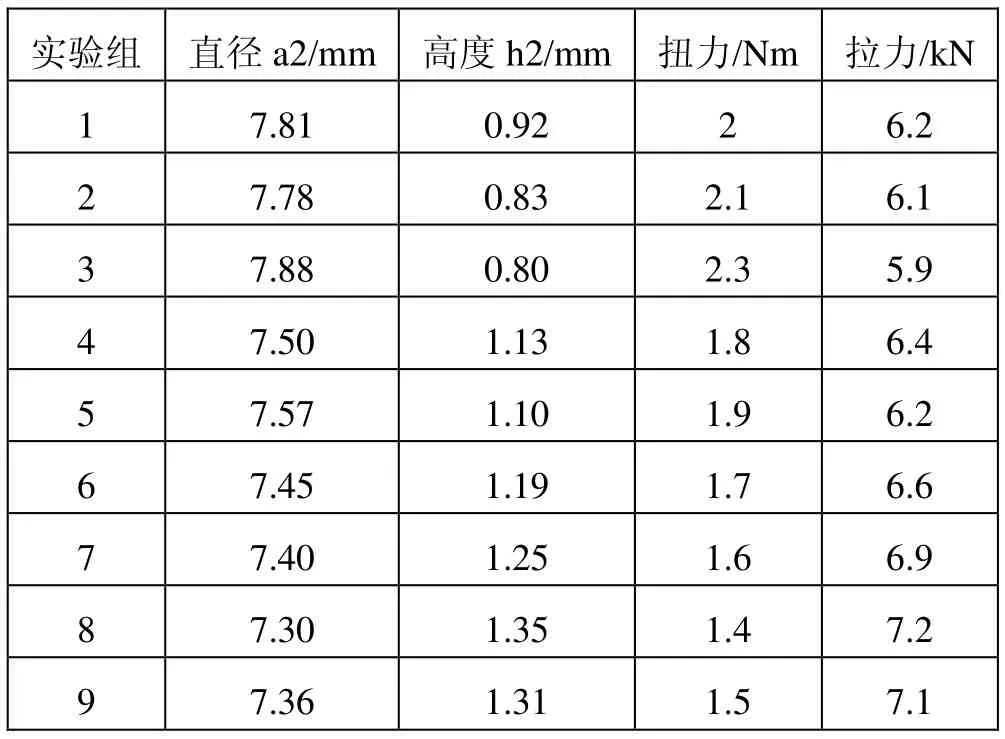

铆接后接头形状如图6所示,测量结果见表2。

图6 铆接后接头形状

表2 接头尺寸和扭矩、拉力实验数据

4.1 实验组结果和扭矩、拉力、接头几何尺寸关系曲线

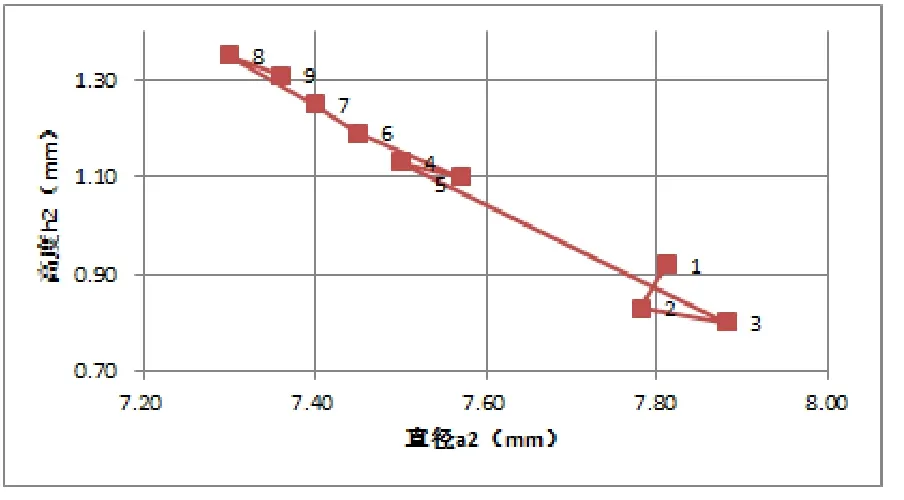

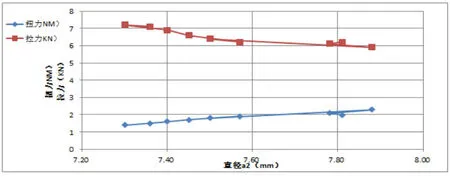

实验为铆接高度不变的情况进行,铆接变形的总体积变化很小,根据图7显示出铆接结构的拉力和扭力成反比关系,图8显示铆接接头高度h2和直径a2也成是反比关系。

图7 实验组和扭矩、拉力关系

图8 实验组和接头几何尺寸关系

4.2 关键要素对铆接接头几何尺寸影响规律

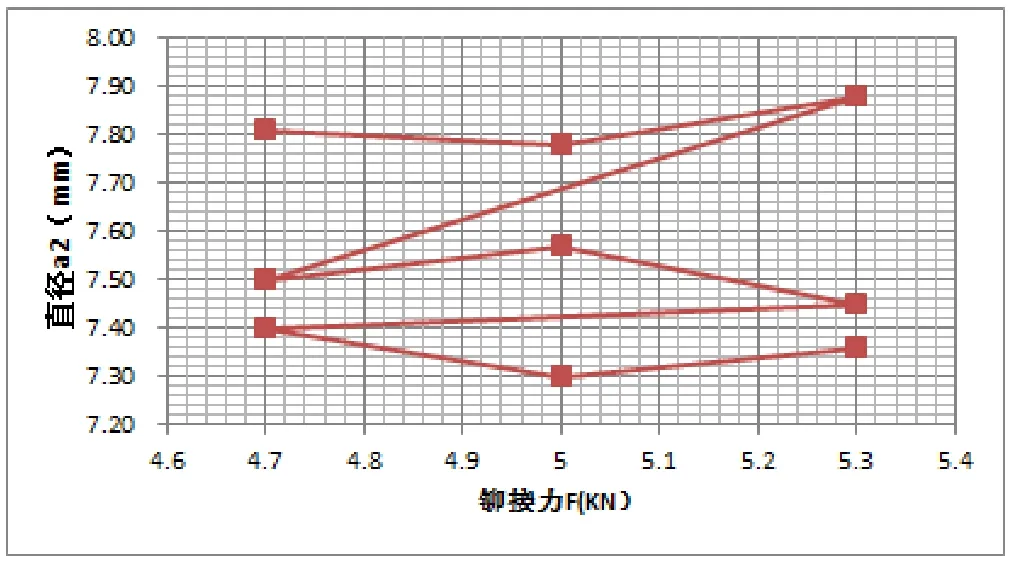

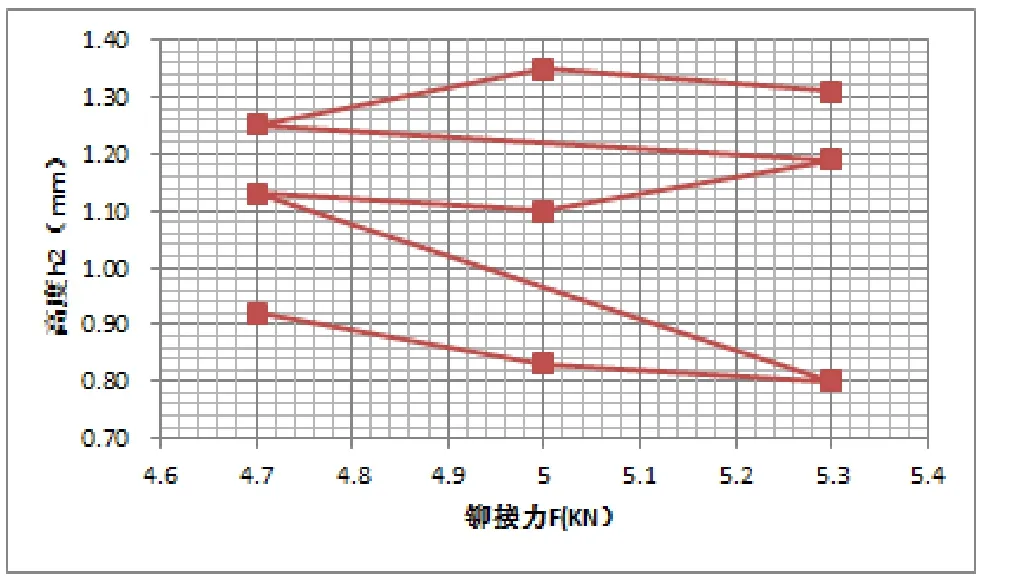

依据图9、图10显示铆接力对接头直径和高度影响规律不明显,过大容易铆接开裂,过小容易出现铆接不牢固有间隙,铆接力应依据克服材料铆接变形选取,适当调整以满足生产节拍要求。

图9 铆接力和接头直径a2关系

图10 铆接力和接头高度h2关系

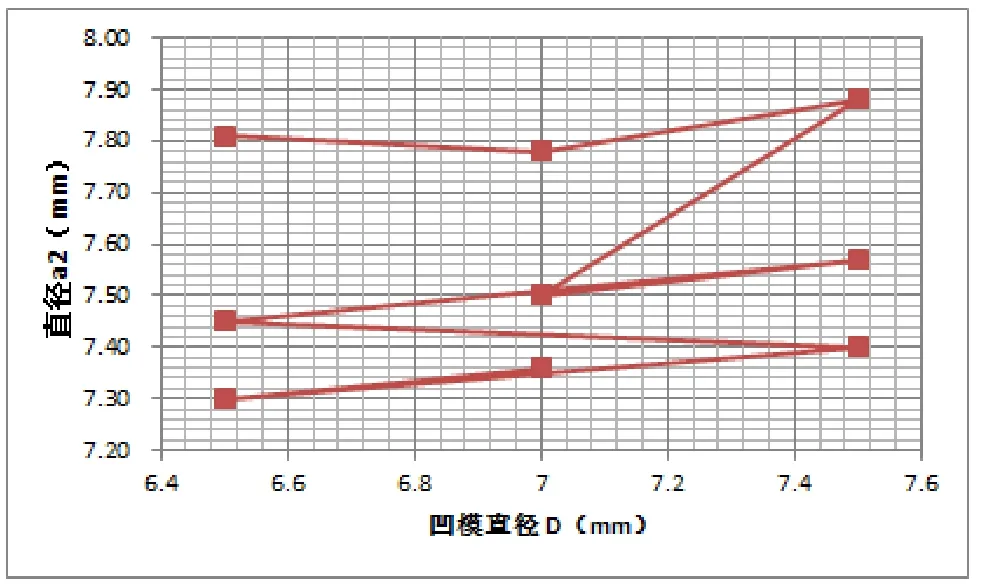

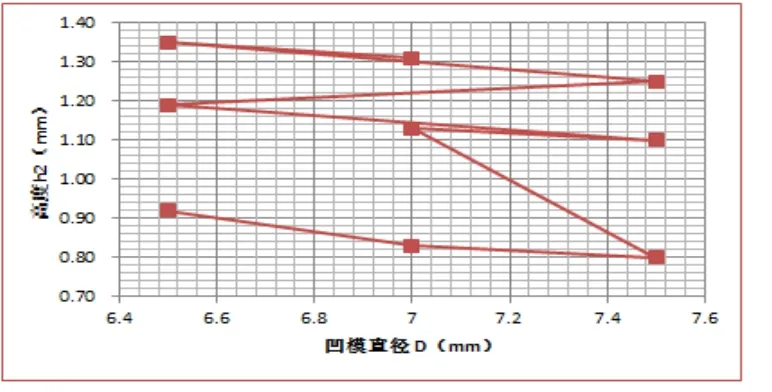

依据图11、图12显示凹模直径和接头直径成正比,和接头高度成反比,图13、图14显示凹模深度和接头直径成反比,和接头高度成正比。

图11 凹模直径D和接头直径a2关系

图12 凹模直径D和接头高度h2关系

图13 凹模深度h和接头直径a2关系

图14 凹模深度h和接头高度h2关系

4.3 接头铆接接头几何尺寸与铆接结构扭矩和拉力的关系

如图15、图16表明接头直径和扭矩成正比,和拉力成反比,接头高度和扭矩成反比,和拉力成正比。

图15 接头直径a2和扭矩、拉力的关系

图16 接头高度h2和扭矩、拉力的关系

依据以上实验数据分析得出,影响铆接后接头几何尺寸、扭矩、拉力的因素规律中,凹模的直径和深度最为关键,成比例关系;铆接力次之。实验组4是最优工艺组,也验证了在保证铆接接头无开裂和间隙前提下,可以应用拉力和扭矩为性能评价指标通过实验设计优化执行器径向铆接工艺。

5 结语

(1)实验数据表明,执行器以厚度t1(1.0mm)、t2(0.8mm) 、t3(1.0mm)碳钢板材和厚度t4(0.8mm)橡胶垫,铆接直径a1(5mm)铆接高度h1(2.3mm)的铆接结构进行实验验证,结果表明实验组4是最优的工艺组合,即铆接力4.7kN,凹模直径7.0 mm,深度1.2 mm。

(2)正交实验说明了在铆接无开裂和间隙的前提下模具的几何尺寸和接头的几何尺寸成正比。接头的直径和扭矩成正比,和拉力成反比。接头的高度和扭矩成反比,和拉力成正比。接头几何尺寸和铆接力无明显规律。

(3)径向执行器铆接工艺优化应综合考虑模具对接头几何特征的影响规律。接头的质量应考虑接头扭矩和拉力两项指标,实际生产中可以通过接头高度和直径的测量,对铆接力实时监控,确保铆接接头性能的一致性,实现汽车行业批量制造的可靠性。