基于RCM的饮料无菌灌装设备维修研究

朱 红 周炳海

(同济大学 机械与能源工程学院 上海 201807)

近年来,普通大众对于健康饮品的消费需求日益增加,饮料生产厂家持续地投入先进生产线来抢夺饮料包装市场。PET无菌冷灌装生产线作为企业生产的主力,面对竞争激烈的市场环境,维护与管理工作非常重要。其中无菌灌装机是机电一体化设备,涉及到机械、电气等多学科,所产生的故障涉及因素较多,给维修工作带来一定难度。

RCM自20世纪60年代首先在美国民航领域应用,目前在我国也开始从传统的维修模式向以可靠性为中心的维修模式转变[1]。通过对RCM的应用,可以使机械设备以更高的可靠性和精度投入有效的应用之中[2]。

K公司是一家以食品、饮料制销为中心的台商独资集团。主要产品有各种茶饮料、果汁、乳饮以及咖啡饮品等。

本文以K公司德国进口自动化灌装一体机为研究对象,通过对设备开展RCM分析,进行设备故障模式、影响和危害度分析,了解设备的可靠性信息和故障特性,找出固有可靠性较低和难以预防性维修的薄弱环节,再应用以可靠性为中心维修理论对设备系统进行维修策略优化,从而降低生产设备维修成本,减少停机时间,提高维护质量与效果。

1 RCM简述

RCM是目前国际上通用的、用以确定资产预防性维修需求、优化维修制度的一种系统工程方法。它的基本思路是:对系统进行功能与故障分析,明确系统内各故障的后果;用规范化的逻辑决断方法,确定出各故障后果的预防性对策;通过现场故障数据统计、专家评估、定量化建模等手段在保证安全性和完好性的前提下,以维修停机损失最小为目标优化系统的维修策略。

RCM 强调以设备可靠性和设备故障后果作为制定维修策略的依据。通过对设备故障后果进行结构性评价、分析,综合出有关安全、运行经济性和维修费用节省的维修策略,制定出一个最低的成本确保达到设备可能达到的最大安全性和可靠性[3]。

2 RCM在机电一体化设备中的应用分析

2.1 可靠性分析

研究计算设备的可靠度,故障率,故障概率分布和平均寿命。利用设备的寿命主要服从何种分布函数,确定设备平均故障间隔时间和平均首次故障前时间等指标,来评定机电一体化设备可靠性状况。

2.2 FMECA分析

故障模式影响及危害性分析(Failure Mode Effects and Criticality Analysis)简称 FMECA),即对机电一体化设备进行故障分析,查清整机各故障部位、模式及原因比率,从整体上掌握该型设备故障发生的情况,对故障频发的部件或子系统深入进行故障模式及原因分析,探寻可靠性改进设计的方向;通过危害度分析,摸清该一体化设备的薄弱环节。

首先要确定系统的功能,根据零部件进行分类,对系统一级进行功能分析、故障模式和后果分析。然后对每一重要设备进行故障模式、后果与危害度分析。需要知道的是很可能发生的故障,确定将可能的严重故障转为关键故障,对其进行研究管理。

2.3 维修决策

2.3.1 维修方式的选择

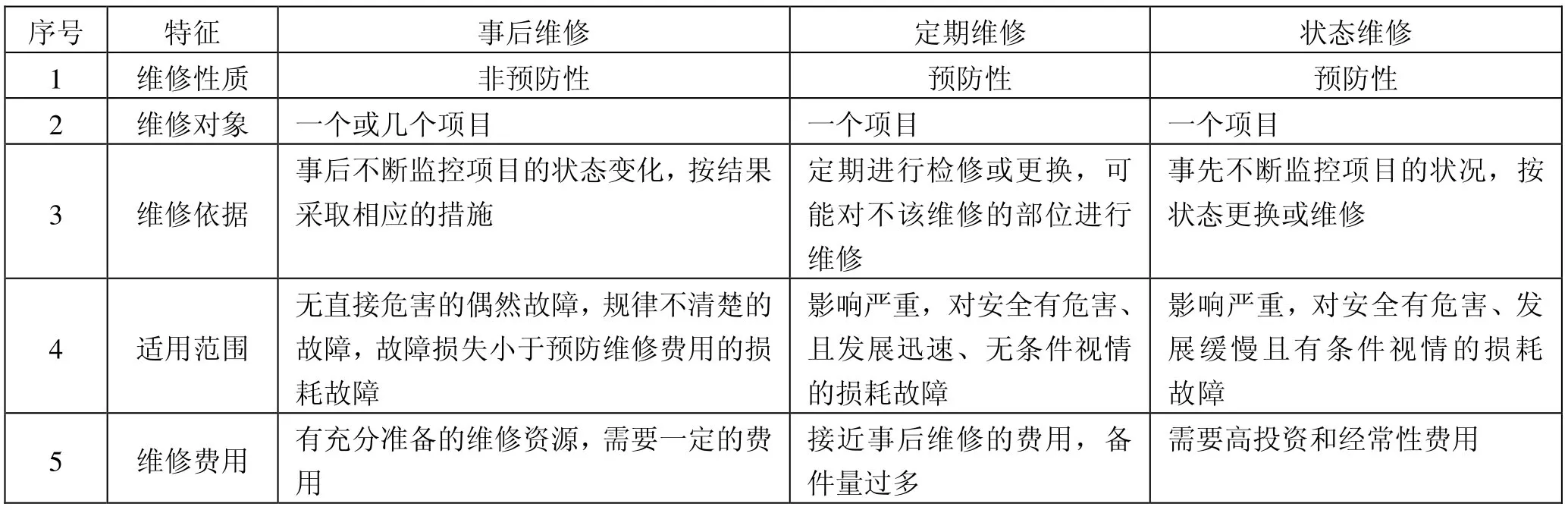

设备维修方式是指对设备维修时机的选择,也就是通过采用不同的维修方式来实现对维修的控制。目前基本维修方式有三种:事后维修、定期维修和状态维修,具体比较见表1。

表1 三种维修方式的特征

维修方式应针对不同设备、不同故障模式、生产需要等,从设备可靠性、经济性等方面综合考虑,来决定设备的维修方式。

2.3.2 维修决策

维修决策主要完成设备维修方式的决策过程。其采用的维修策略包括:(1)视情维修。通过以上检查诊断技术的应用,决定对设备的预防维修,并结合定期维修和定期报废更换维修方法;(2)预防维修。定期维修或检查后安排的维修方法。作为视情维修的补充;(3)事后维修;在不重要的设备上仍可采用。

3 基于RCM的灌装机维修管理分析

3.1 无菌灌装一体机可靠性分析

对数据的处理由于较繁琐,用 MATLAB进行计算和分析。现有设备运行记录中故障间隔时间的184个数据和相关故障信息,对其进行数据处理。

3.1.1 可靠性指标评定

运用可靠性数学知识可得设备的基本可靠性参数,其平均无故障工作时间为:

MTBF =T/No= 32179/184 ≈ 175h

平均故障修复时间为:MTTF =t/No=271.02/184 = 1.47 h

可用度为:A = 175/(175+1.47) = 0.9917

故障率λ为:1/MTBF = 1/175 = 0.0057

3.1.2 故障间隔时间分布类型的估计

利用统计的方法求出灌装一体机故障间隔时间的函数分布,过程如下:(1)从数据中找出最大值Mmax和最小值Mmin,Mmax=1440,Mmin=1;(2)将数据分组,确定分组数L;(3)把 0到Nmax之间的数据均分成L=20等分;(4)计算组间的间隔:ΔL= (Nmax-0)/L= (1440-0)/20 = 72。

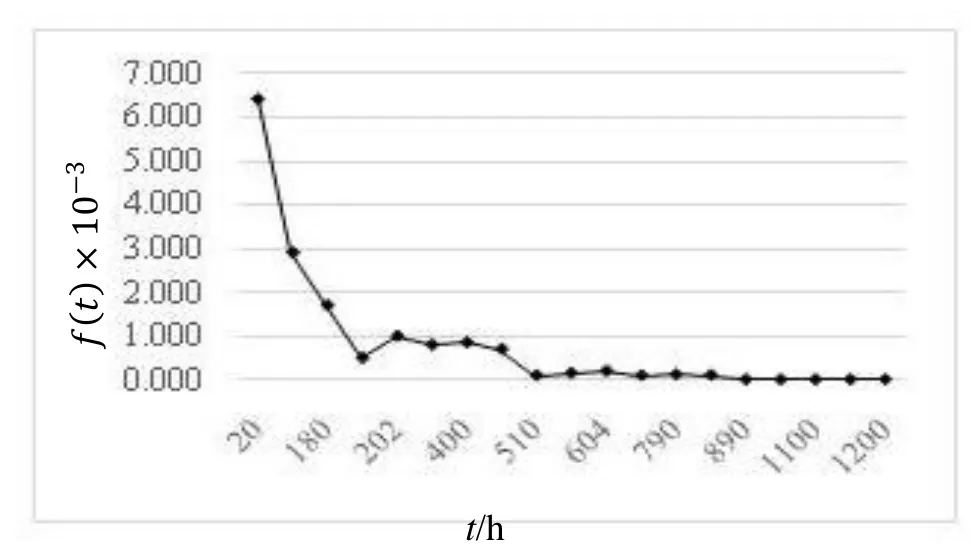

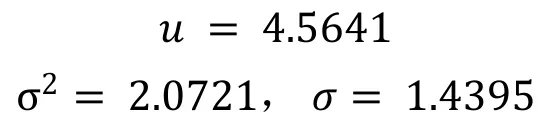

统计落入各组的频数Δfi和频率fi=Δfi/n,n=184。将各组频率除以组距ΔL,作为纵坐标;横坐标为故障间隔时间组中值,做成故障间隔时间密度函数散点图,如图1所示。

图1 故障间隔时间密度函数散点图

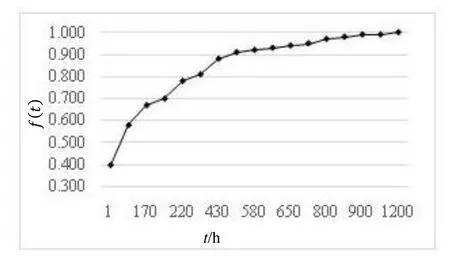

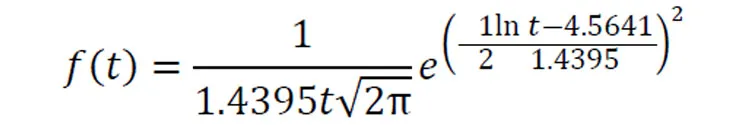

将累积频率作为纵坐标,故障间隔时间作为横坐标,做成故障间隔时间分布函数散点图,如图2所示。

图2 障间隔时间分布函数散点图

由此两条散点图曲线的形状,对照常用故障间隔时间分布模型的形状,故障间隔时间的密度函数曲线呈单峰型,分布函数曲线呈凸型,没有拐点,与常用分布曲线加以比较,得出对数正态分布比较接近其分布类型,可以初步判断所抽取样本总体属于对数正态分布。

3.1.3 故障间隔时间分布函数参数的估计

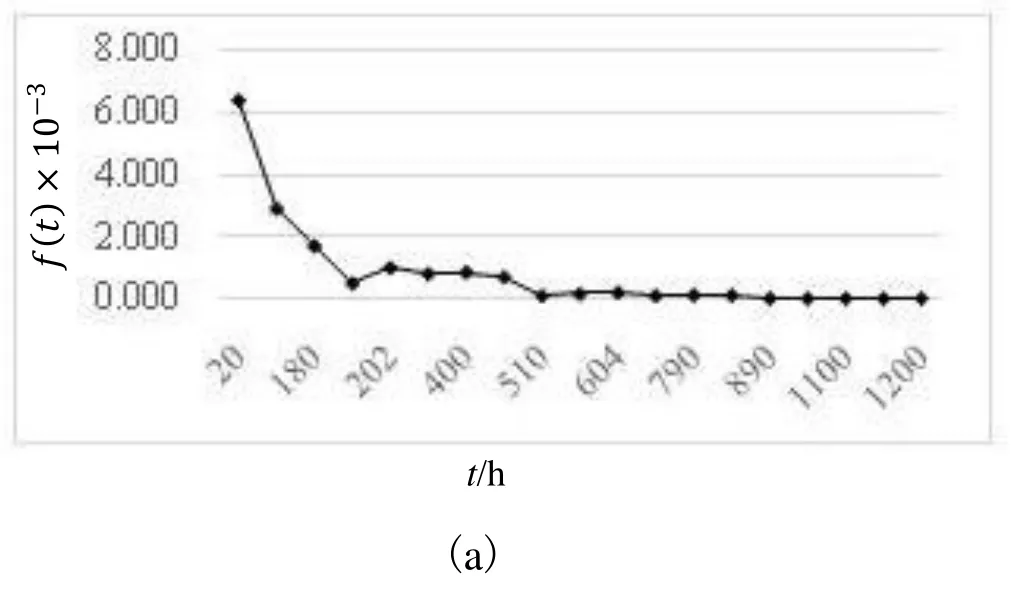

可用正态分布的数值分析方法进行分析。用极大似然法对参数u,σ2进行估计。由上面的数据进行计算分别可得:

将其代入得故障间隔时间分布函数为:

则故障间隔时间密度函数f(t)为:

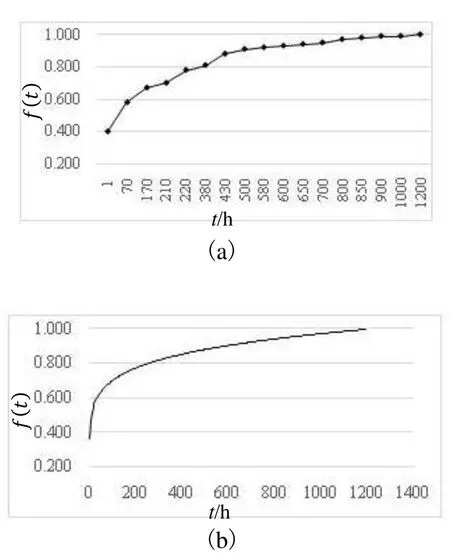

由图3和图4对比可知,由于在计算时考虑到计算量的原因,把数据分组较少,在故障间隔时间较小时误差较大,散点图与拟合图基本吻合。

图3 故障间隔时间密度函数散点图与拟合图

图4 故障间隔时间分布函数散点图与拟合图

3.1.4 故障间隔时间分布函数假设检验

3.2 无菌灌装一体机FMECA分析

可将无菌灌装一体机分为瓶夹系统、主轴箱、分配器、灌装头、气缸、机架、理盖器、压盖头、电气系统、伺服控制单元、润滑系统及其他。根据故障数据信息,进行故障部分统计分析可知,瓶夹系统是故障发生最频繁的部位,而且它的故障频率远高于其他部位。故障发生最频繁的部位分别是瓶夹系统、压盖头、伺服控制单元、电气系统、灌装头、理盖器。对故障模式统计分析见表2。

综合无菌灌装一体机的故障部位和故障模式分析可以得出:(1)机械部位的故障远高于分配器、电气和润滑系统。而机械部分,最容易发生故障的是传瓶系统;(2)无菌灌装一体机故障频率最高的是紧固件松动,其中最频繁的故障模式是瓶夹部件。

表2 故障模式的统计分析

3.3 无菌灌装一体机故障后果分析

对故障影响后果进行量化分析,即对设备的危害程度进行分析,按照每一故障模式的严重级别及严重程度或发生概率的综合影响来研究故障模式。零部件对整机的危害程度为:

式中:n为零部件出现的故障模式种类数;αij为零部件i以故障模式j而引发故障的故障模式概率; ni为零部件i第j种故障模式发生的次数;Ni为零部件i全部故障概率发生的总次数; βij为零部件i以故障模式j发生故障造成该损伤的概率;λi为零部件i的基本故障率。

3.4 维修决策

预防维修是为了降低设备失效的概率或防止功能退化,按预定时间间隔或按规定准则实施的维修。在此运用费用最小准则确定设备合适的预防维修周期,将预防维修中修复未发生故障的零件费用记为W1;修复已发生故障的零件费用记为W2,R(t)为灌装一体机零部件的可靠度。计算单位时间维修费用为为了得到费用最小情况下的最佳预防维修周期T,只需对上式两边对T求导得则可知只有当事后维修费用大于预防维修费用W2>W1且λ(t)随时间递增时,预防维修才有意义。

4 结语

对无菌灌装一体机进行了可靠性分析及故障模式、影响分析计算,对设备的维修管理提供了重要理论依据。采用RCM能对设备为何发生故障以及每种故障发生的原因有所了解,在提高设备可靠性的基础上降低日常维护工作量,显著降低维修费用。