液化空气储能系统与高温热水系统的耦合应用研究

苏苗印,汪慧

(杭州杭氧化医工程有限公司,浙江杭州 310014)

0 引言

随着用电负荷昼夜峰谷差日益扩大,基于高峰负荷需求设计的传统火力发电厂很难长期在高转化率下运行,造成了大量的能源浪费[1]。相较于传统一次能源,可再生能源受天气、地形等自然因素影响大,具有不确定性和不可预测性,接入电网会产生冲击,严重时可能引发大规模恶性事故[2-3]。综合我国能源结构,大规模地推广高效率、大容量的储能技术,用于电力系统的削峰填谷和平抑波动,对于提高电厂的灵活性及可再生能源的稳定运行具有重要的作用[4-5]。

储能技术的应用贯穿于电力系统发电、输电、配电、用电的各个环节,由于容量密度和运行费用等原因,目前大范围推广应用的只有空气储能技术和抽水蓄能技术[6]。液化空气储能系统不受地理条件限制,可利用现有低温液化技术及现成设备,具有储能密度高、调节灵活和安全可靠等优点,成为近些年的研究热点[7-8]。新型液化空气储能技术灵活利用和匹配工质的变化,与系统内或系统外能量联产联动,提高了系统的循环效率[9]。本文对液化空气储能系统循环效率加以分析,提出了一种与高温热水系统耦合应用的液化空气储能系统,既改善了系统循环效率又克服了系统对外部热源的依赖。

1 空气储能系统原理

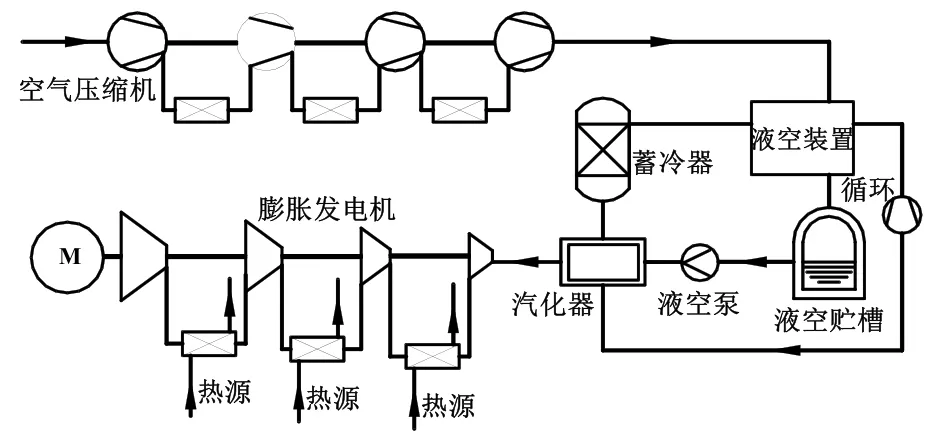

液化空气储能系统由 3个相互联系的子系统组成:空气液化储存、空气膨胀发电和空气蓄冷换热[10]。空气液化储存主要设备包括原料入口过滤器、压缩机、冷气机、制冷膨胀机、冷箱和贮槽;空气膨胀发电主要设备包括低温液体泵、汽化器和发电膨胀机;空气蓄冷换热主要设备包括蓄冷器和循环风机。

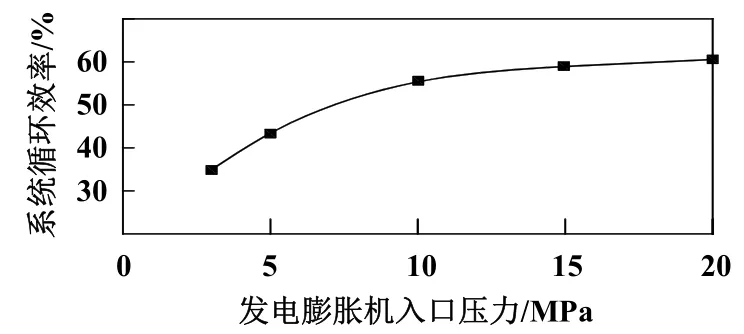

构成液化空气储能系统包含两个过程[10],如图1所示。用电低谷时段的储能过程:原料空气过滤后进入压缩机增压,高压气体进入制冷膨胀机降温液化,低温液空进入贮槽暂时储存,同时液化冷箱从蓄冷器获取冷量;用电高峰时段的释能过程:低温液空经液体泵增压后,进入汽化器加热气化,高压空气驱动发电膨胀机输出电能,同时液空气化释放的冷量传递给蓄冷器。

图1 液化空气储能系统流程简图

2 系统循环效率分析

2.1 系统循环效率计算分析

液化空气储能系统储能时耗电,释能时发电,系统循环效率为释能过程的净输出功与储能过程的净输入功的比值[11],如式1所示:

式中:

We——发电机输出功率,kW;

Wpum——液体泵消耗功率,kW;

Wcom——压缩机消耗功率,kW;

T1——单周期内储能时间,h;

T2——单周期周期内释能时间,h;

ηtot——系统循环效率,%。

式(1)中,低温液体泵耗功占总消耗相对较少,主要受低温泵设备运行效率影响。压缩机耗功和空气液化工艺、冷量回用效率等有关,是液化储能系统提效研究的一个重要方向[11],不在本文讨论范围。影响系统循环效率的另一个重要因素为膨胀发电机的输出电量能力,假设不计设备机械损失,发电机输出功率We为各级膨胀机膨胀功的总和,计算方法如式2[12]:

式中:

qm——进膨胀机空气质量流量,kg/s;

πi——各级膨胀比,πi为各级压力比P2i/P1i;

Ti——各级膨胀机空气入口温度,K;

ηi——各级膨胀机效率,%;

Rm——空气气体常数,J/(kg∙K);

K——气体绝热指数;

n——膨胀发电机级数。

根据上式,从能源综合利用角度提升液化储能系统效率的有效途径为优化每级膨胀发电机入口温度Ti、各级膨胀比πi和级数n,其中各级膨胀比πi的n次连乘结果为总膨胀比π:

式中:

P11——进首级膨胀机压力,MPa;

P2n——出末级膨胀机压力,MPa。

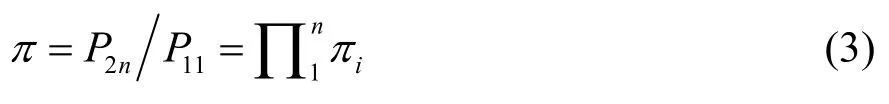

常规液化储能工艺的膨胀机末级出口直接面向环境大气排放,P2n取值接近大气压力,结合式2和式 3绘制一条首级入口压力P11和系统循环效率的关系曲线,如图2所示。

图2 膨胀机首级入口压力与系统循环效率关系图

提高首级入口压力P11有助于提升系统循环效率ηtot,但效率增量效益随着压力的增加逐渐减缓,当P11超过12 MPa以后,效率几乎无多大变化。此外,当前国内外立式多级高压低温离心泵的最高操作压力不超过12 MPa~15 MPa[13],即膨胀机首级入口压力同时会受限于低温液体泵的增压能力。

2.2 增温提效方案

通过式2可知,膨胀机每级入口温度Ti与发电机输出功率We成正比关系,提高膨胀机入口温度的主流应用方案有:利用压缩热方案和利用外界余热方案,前者实现系统内冷热联动耦合,后者与外界联产耦合[14-15]。

2.2.1 系统内压缩热利用方案

空气压缩产生大量热,利用热水收集此部分热量于高温罐内,释能阶段用于加热膨胀机每级入口空气,供发电时增加电能输出。冷却后的水储存在常温罐,待储能阶段再次用于回收压缩热。压缩热方案借助常温罐和高温罐跨时间利用空气压缩能,增加膨胀机入口空气内能,达到优化液化储能循环效率的效果,方案流程见图3[15]。

图3 系统内压缩热利用方案

由于压缩机等温压缩可以节省耗功,为保证压缩过程充分冷却,压缩机排气温度应合理控制[16],一般不超过120 ℃。压缩机排气温度受限意味着膨胀机入口空气无法获取高品质热源,如无外界热源输入,只能靠增加原料空气量的扩容方案提高发电量。

2.2.2 系统外余热利用方案

利用系统外界废热或余热加热膨胀机每级入口空气,热源主要来自外系统的烟气、废汽或废水余热,方案流程见图4。

利用余热作为热源可以使液化空气储能系统产生更多的电力,对提高能源利用率和节能减排具有重大的意义[17-18]。但是余热利用装置受场地条件制约,可再生能源所处环境极少会存在富余工业余热,且余热本身也具有周期性和间断性的缺点,较难和液化空气储能工艺系统进行整体协调设计[19]。

图4 系统外余热利用方案

3 电加热与压缩热联合方案

3.1 电加热方案流程

为解决高温热源和场地限制问题,在利用内压缩热方案基础上,提出一种基于电加热和压缩热联合加热的高温热水系统方案,方案流程如图5所示。高温罐内置电加热器,储能阶段工作时,除了获取压缩热外,热水被电加热器加热到更高温度,使释能阶段的膨胀机入口空气获取更多的热源。

图5 电加热和压缩热联合利用方案

3.2 电加热方案计算分析

设电加热器使热水温度升高ΔT,则电加热提供的热量ΔE如下式:

式中:

m——高温罐中水的质量,kg;

C——水比热容,kJ/(kg⋅K)。

式中:

η'——膨胀过程对电热能的利用效率,%。

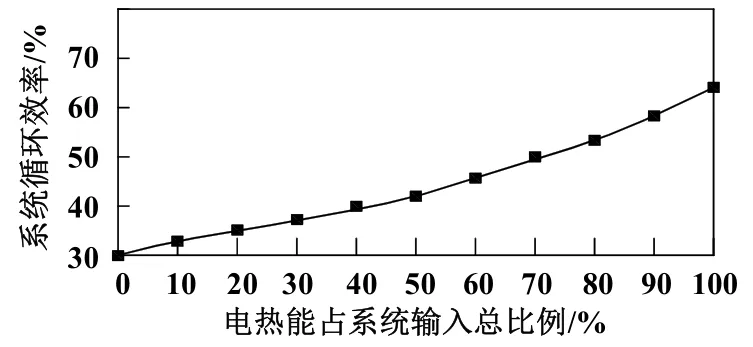

由于液化过程涉及一系列复杂的流体换热和物质状态变化过程,如压缩、膨胀、制冷、蓄冷和液化储存等,而电加热能利用过程相对简单得多,所以膨胀过程对电热能的利用效率η'要远大于包含液化过程的原系统循环效率ηtot。利用电热能后系统循环效率和电热能输入比例的关系如图6所示。

图6 系统循环效率和电热能占比关系图

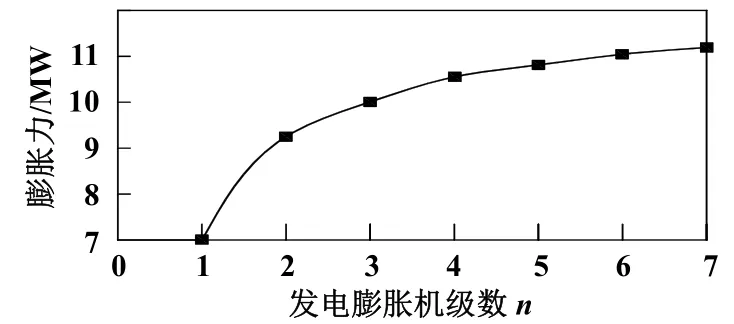

从曲线可以看出,提高电热能输入比例不仅有利于扩大液化储能系统装机容量,还有利于改善系统循环效率。假定每级膨胀比都一样,每级膨胀机入口前复热到首级入口温度T1,不考虑其它损失,可得膨胀功We为[20]:

取总膨胀比π为定值,绘制出膨胀功和级数 n之间的关系曲线,如图7所示。膨胀功与级数成正相关,膨胀机级数超过4级后,膨胀功的增效快速减缓。

图7 膨胀功和膨胀机级数关系图

3.3 电加热方案研究应用

实际上系统热力计算过程较为复杂,影响电加热量和加热温度的因素除去膨胀功和循环效率外,还受饱和水温压关系、级间热量损失、设备换热效率和设备运行效率等因素影响[21-22]。为了便于计算,以下仅对几个重要特征点的热力参数进行举例说明:已知膨胀机首级入口压力为12 MPa,4级等膨胀比膨胀发电,膨胀机运行效率保持在85%,忽略其它阻力损失和传热损失。

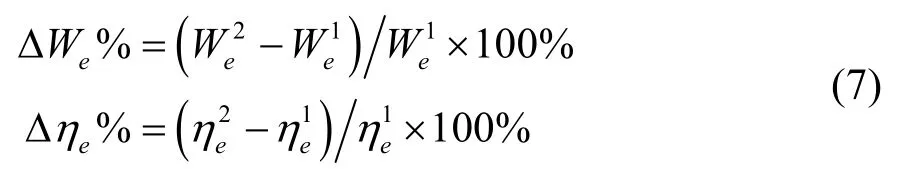

无热量回用方案作为比较基础,压缩热和电加热方案的膨胀功和系统循环效率增量比分别为:

式中:

汇总上述计算内容,方案1为无热量回用方案,方案2为压缩热方案,方案3为利用电热和压缩热的方案,结果如表1所示。

表1 各方案主要参数比较

由表1可知,基于电加热和压缩热联合加热的高温热水系统方案,可有效提高液化空气储能系统的单机发电能力和系统循环效率,而且系统工艺简单、易于控制,电加热结构成熟可靠,是一种较有价值的应用方案。

导热油作为有机热载体,相较于热水介质,常压下可以获得很高的操作温度,节省了水处理系统和设备的运行能耗[23],但导热油比热较小,火灾危险性较高,物料初始投资成本高,选用时应结合工程实际要求做技术和经济综合分析。

4 结论

本文以分析液化空气储能系统的循环效率为切入点,提出基于电加热和压缩热联合加热的高温热水系统方案,并对比计算了不同方案下的重要热力参数,有如下结论:

1)液化空气储能系统研究是储能技术的热门方向,值得大力推广,但系统容量和效率问题限制了其适用范围;

2)基于电加热和压缩热综合利用的高温热水系统可使液化空气储能系统增产提效和解决系统对外界热源依赖的问题;

3)高温热水系统和液化空气储能系统的耦合涉及一系列热力过程,此文仅就重要特征参数做研究分析,成果可作为后续详细性质参数深入研究的依据。