乏燃料池内非能动冷却设计

余欣,匡以武,王文

(上海交通大学制冷与低温研究所,上海 200240)

0 引言

热管冷却技术已经广泛应用于核电领域,最初是在空间反应堆上的应用[1],再到反应堆的散热[2]和事故预防等方面,比如热管冷却空间反应堆电源系统SAIRS[3],航天器热控系统[4]等,这都表明热管的可靠性和安全性。在福岛核电站事故后[5],人们认识到,对乏燃料池进行长期非能动冷却这一问题亟待解决[6],以确保在最极端的情况下,即能动技术都无法正常工作的情况下,仍能保证乏燃料水池的水温在可控范围内,确保整体设施的安全。热管技术以重力为驱动力[7],属于非能动系统,但有着很高的散热效率[8],在这一方面体现出了它的优势。

乏燃料水池在事故后长期冷却时的热源温度一般在50 ℃~90 ℃,而空气温度一般在-40 ℃~50 ℃,需要冷却的热量很大[9],这是一个小温差大传热量问题,因此热管换热器非常合适。本文研究的内容在AP1000核电站[10]的基础上进行,考虑到对原有核电站厂房及内部所有装置设备布置的影响尽可能得小,采用分离式热管会更加合适[11]。

分离式热管是热管的一种新型形式,结构如图1所示,其蒸发段和冷凝段相互分开,通过蒸汽上升管和冷凝液下降管连接成一个循环回路[12]。其循环动力为下降管系统与上升管系统中工作介质的密度差,即不需要外加动力,但存在着一个最小高度差,蒸发段和冷凝段之间的高度差大于此值时才能正常工作。工作时,在热管内工质在蒸发段受热后蒸发,产生的蒸汽通过蒸汽上升管到达冷凝段释放出潜热而凝结成液体,在重力作用下,经液体下降管回到蒸发段,如此循环往复运行,从而不断带走热源散发的热量。朱玉琴等[13]对蒸发段的工质流动进行了可视化观察,并整理了核态沸腾和飞溅区的平均换热系数关联式[14]。分离式热管中采用的工质为R134a[15],是环保型制冷剂[16],性能较为稳定可靠,胡院林等[17]对此进行实验,并与氨工质进行了对比,R134a的充液率区间更宽,性能表现也很不错。郑文龙等[18]对乏燃料池的自然对流换热特性进行了数值模拟分析,之后王明路等[19]进行了更大尺寸的实验研究,整体装置更接近乏燃料池,以此探究热管的整体性能。

图1 分离式热管

1 计算模型

热管的性能和换热能力通过仿真进行模拟,其中涉及到一些模型和假设。给定的假设有:热管内的工质主要为饱和态,其物性仅为工作温度的函数;除蒸发段和冷凝段外,其余各部分管路保温性能良好,忽略漏热的影响;工质在热管内做一维均相流动。

蒸发器内工质吸热发生沸腾,向上流动,入口可能存在过冷度,出口可能存在过热度,因而可以将蒸发器分成过冷段、两相段和过热段。

连续性方程:

管内传热模型:

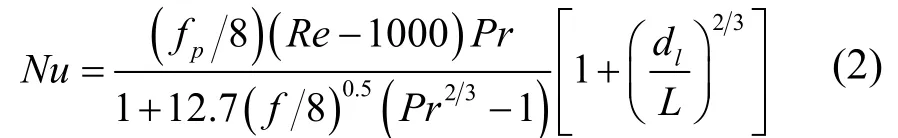

管内过冷区是单相液体流动,对流换热系数可以根据Gnielinski关联式[20]来获得。Gnielinski关联式是计算管内单相强制对流换热系数精度最高的一个关联式,

其中fp为阻力系数:

过热区为单相气体流动,实验关联式为:

对于两相沸腾换热,换热系数计算关联式为:

冷凝器内的工质也可以分为3个区域,过热段、两相区和过冷段。过热段和过冷段的计算和蒸发器中的类似,对于两相段的管内冷凝,换热系数可依据Shah关联式[21]来进行计算,

冷凝器管外空气的自然对流系数为:

对于整个系统,当其稳定工作时,还有一些隐含条件:蒸发器吸热量和冷凝器放热量应当相等;热管内工质的总质量恒定,等于最初的充液量。

热管性能的数据仿真结果与文献的实验结果进行了比较,仿真结果与实验结果基本吻合,抓住了热管换热能力的变化趋势,最大相对误差保持在20%以内,总体上仿真误差随着热管换热量的增大而减小,相对平均误差为10.1%,在可接受的范围内。数据仿真也为后续不同热负荷下热管的整体布置方案提供了数据依据。

2 计算校核与布置

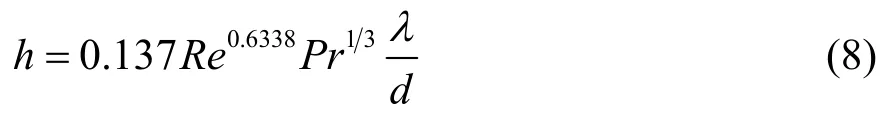

整体热管布置以AP1000核电站为基础,本文所考虑的散热量如下:乏燃料整体循环换料10次,其中放置了407 h的堆芯占整体的1/3,最终整体的散热量为5 MW。根据乏燃料组件已有的布置情况,如图2所示,在不移动组件的前提下,热管布置的方式为绕四周墙壁进行挂壁布置,同时还需要避开图中的闸门和水管。为了减少上升管和下降管的数量,简化布置,采用的热管为联箱型分离式热管,通过上下联箱将 13根热管形成一个整体,结合实际尺寸设计布置,水池内能布置 16⋅个组合件,总计208根热管。

图2 乏燃料水池俯视图

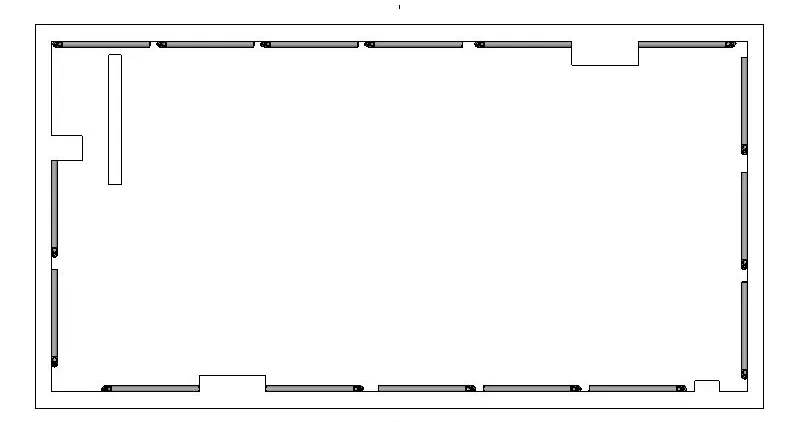

蒸发段热管的纵向长度为 7.6 m,厂房外可安装的冷凝管长度为20 m,并根据上述的热负荷和蒸发管数量进行设计计算与校核,确定冷凝段热管的数量和相应的工作工况。乏燃料池水温为 80 ℃、空气温度为 25 ℃时,计算和校核的热负荷为4.95 MW,与目标热负荷几乎一致,冷凝管的数量为640根,为了与蒸发管组件相对应,冷凝管为40根一组的组合件。最终池内热管的布置如图3所示,蒸发热管为 13根一组的组合形式,在水池中贴壁单排布置,热管横向长度为 1.8 m,纵向高度为7.6 m。具体的布置为上边布置6组;右边布置3组;下边布置5组;左边布置2组,总共16组。

冷凝段热管布置在厂房房顶,考虑到自然对流通风量的要求,最下一层距离房顶的距离为5米,每层之间的距离为 300 mm,最终的布置为每层 4组冷凝片,总共放置4层,为4×4的结构。

图3 蒸发段布置俯视图

3 性能分析

针对现有的分离式热管系统,研究了水池温度、环境温度变化对其性能的影响。得到的数据如图4所示。

图4 不同工况下热管系统的换热能力

分离式热管本身是一个动态系统,在环境温度一定的情况下,随着水池温度的升高,其热负荷也增大,这个性能表明了分离式热管的自稳定性,也非常符合其实际的工作情况。例如,对于处于稳定温度的乏燃料池,此时环境温度为15 ℃,水池温度在70 ℃附近。现对乏燃料池中的部分燃料进行了更换,使得热负荷增加,这将使得水池的温度增加,同时热管的性能也会提升,最终达到一个新的稳定状态。当水池温度在50 ℃至60 ℃、环境温度为45 ℃时,热管的换热能力已经降得非常低,接近为0,原因在于热源和冷源的温差非常小时,分离式热管几乎不启动,导致实际中能传递的热量非常小。

其次,当环境温度降低时,分离式热管的性能明显上升,能带走更多的热量,针对同一系统,当运行在环境温度较低的地区时,它的整体性能将会更优越。

针对5 MW的热负荷,从性能曲线可以看出,当外界空气温度较低的时候,水池温度也较低,随着空气温度的增加,很明显水池的温度也会持续上升。由曲线趋势可以推断出,假设当外界空气温度接近 45 ℃时,此时环境已经非常恶劣,水池的温度将会接近沸点,即使没有沸腾,水池的蒸发效果也会变得非常明显,这会使得水池内的水减少得更快,带来的结果是水池温度继续升高,情况继续恶化。最终出现水位低于乏燃料棒,使乏燃料直接暴露在空气中,将会导致非常严重的事故。所以当环境温度升高到某一设定值时,可以采用一些主动辅助的措施来提高其换热能力,迅速带走热量使水池温度降到安全值,比如启动乏燃料池内的主动冷却系统,分担一部分热负荷,这样能使水池温度降低下来。

4 结论

本文通过建立的热管数值仿真模型,以给定的热负荷下能长期进行非能动冷却为目标,对AP1000核电站乏燃料池进行了热管布置方案的设计和校核。乏燃料池的热负荷为5 MW,目标水池温度为80 ℃,环境温度为 25 ℃,算得需要 7.6 m的热管总计208根,相应冷凝管的数量为640根。之后对热管的性能进行了分析,环境温度的降低以及水池温度的升高,都能提升热管的换热能力,在热负荷增大的情况下,能保持一个新的稳定工况。当环境温度极其恶劣时,水池温度会升高,使得水分蒸发较快,出现整体恶化的情况,此时可采取一些主动辅助方式,以降低水池温度。