混合动力汽车用锂电池组冷却系统研究

史晔 朱建新 陈小丹 喜冠南

摘 要: 热均衡性对于提高锂电池组的工作特性和使用寿命至关重要。针对某型号锂电池组,对其充放电发热特性进行研究,并设计一套非直接接触式液体冷却方案。建立三维模型,用Star CCM+软件进行充放电工况下CFD仿真模拟,得到电池组的温度场分布,对设计方案进行优化,并进行相应试验验证。试验和仿真结果具有很高的一致性。结果表明,设计的冷却系统在目标工况条件下,始终能保持整包温度低于40 ℃,温差小于5 ℃,可有效防止热失控,使锂电池始终工作在理想温度,满足设计要求。

关键词: 新能源汽车; 锂电池; 冷却系统; 结构设计; CFD仿真; 热均衡试验

中图分类号: TN6?34; U469.72+2 文献标识码: A 文章编号: 1004?373X(2019)11?0121?04

Abstract: The thermal equalization is very important to improve the working characteristics and service life of lithium battery pack. The thermal characteristics of a certain type of lithium battery pack while charging or discharging are studied, and an indirect contact liquid cooling scheme is designed. The three?dimensional model was established. The Star CCM+ software is used to perform the CFD simulation under charge and discharge conditions. The temperature field distribution of the battery pack is obtained, the design scheme is optimized and verified with corresponding experiments. The results of simulation and experiment have high accordance. The results show that the designed cooling system working at target condition can keep the whole package temperature under 40 ℃ and the temperature difference lower than 5 ℃, which can effectively prevent the thermal runaway and make the lithium battery work at the ideal temperature range, and meet the design requirements.

Keywords: new energy vehicle; lithium battery; cooling system; structural design; CFD simulation; thermal equalization experiment

0 引 言

近年來,新能源汽车以其越来越优越的性能,以及其在能源、环境方面的巨大优势,已经成为各大车企和科研单位研究的重点[1?2]。而动力电池作为新能源汽车的重要组成部分,其工作时的稳定性和安全性直接影响到新能源汽车的使用性能[3?4]。目前,锂电池由于其超高的能量密度,逐步代替传统的铅酸电池和镍氢电池[5]。同时,锂电池在高温区域表现较差[6?7],长时间工作在高温环境下将严重影响电池使用性能和寿命,甚至带来安全隐患,因此需要对其进行冷却系统设计。本文针对某款混动汽车用锂电池组的冷却问题,设计非接触式液体冷却系统。首先建立冷却系统的三维模型,应用CFD仿真软件对其温度场进行理论计算和仿真模拟,并结合试验,验证此冷却系统的冷却效果,为方形锂电池组冷却系统的设计提供一种切实可行的方案。

1 电池组冷却系统设计

1.1 电池冷却系统布局

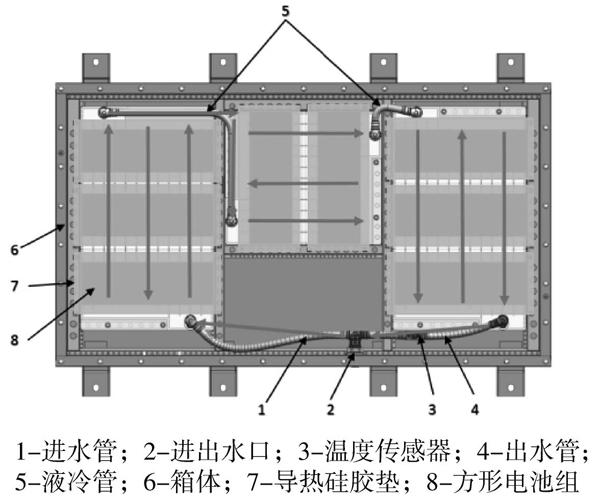

该电池组由96个三元锂电池电芯串联而成,每12个电芯组成一个VDA模组,排列方式为平铺,共有8个VDA模组。电池组采用非直接接触式液冷方式,冷却液为50%的乙二醇水溶液,电池组内冷却系统主要由进出水口(三通口)、进水管、出水管、铝合金液冷板和导热硅胶垫组成。铝合金液冷板位于电芯底部,冷却液在液冷板中的流动方向如图1所示。

图1 电池冷却系统布局

1.2 电池组温度场理论模型

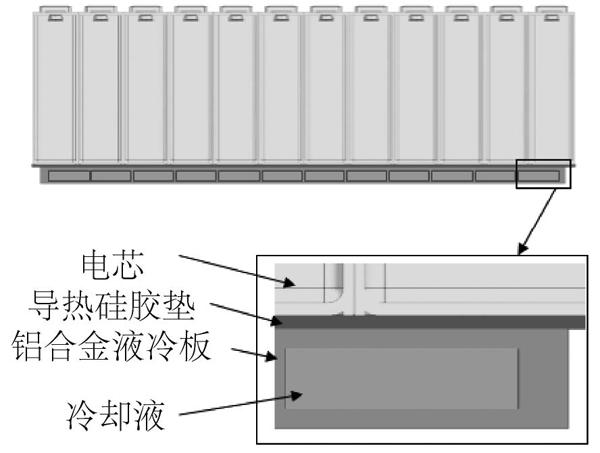

电池组温度场热传递如图2所示。冷却液与铝合金液冷板间的热传递形式为对流换热,铝合金液冷板与导热硅胶垫、导热硅胶垫与电芯之间的热传递形式为热传导。

图2 热传递示意图

2 冷却系统仿真分析

2.1 边界条件

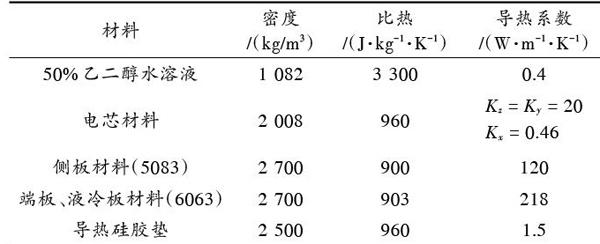

根据新欧洲行驶工况(New European Driving Cycle,NEDC),电池组平均充放电功率约为38.8 kW,平均有效电流约为57 A,单体电池直流内阻约为2 mΩ,计算得电池组平均发热功率约为649.8 W;电池包初始温度设为40 ℃。根据电池组温度场理论模型计算,冷却液入口温度设为25 ℃,冷却液流量设为10 L/min。电池模型分为电池、侧板、端板、导热硅胶垫、液冷板五个部分,其中电芯内核为各向异性材料,冷却液与铝合金液冷板、铝合金液冷板与导热硅胶垫、导热硅胶垫与电池之间为耦合换热,电芯和铝合金液冷板其余部位与箱体内空气自然对流换热,箱体与外部环境自然对流换热。模型各部分材料物性参数见表1。

表1 模型各部分材料物性参数

2.2 仿真結果分析

不同截面的温度场图如图3所示,沿着冷却液流动方向,冷却液不断带走电池模组传导至液冷板的热量,模组的温度不断升高,这是造成电池模组温度不均的主要原因。在图3中,为了反映各单体电池之间的温差,模拟得到了整个模组的温度场云图(见图3a))、电池组顶端(见图3b))、底端监测面温度场(见图3c))。经分析,在顶端监测面上,最高温度约为32.1 ℃,最低温度约为28.7 ℃,温差为3.4 ℃;在底端监测面上,最高温度约为26.7 ℃,最低温度约为30.7 ℃,温差为4 ℃。整个电池包最高温度为32.1 ℃,最低温度为26.7 ℃,整包温差为5.4 ℃。对于整包而言,温差在5 ℃左右;对于不同电池模组的同一位置,温差在4 ℃以内;并且整包温度远低于45 ℃的设计目标,因此,此冷却系统能够较好地满足电池组的散热要求。

图3 不同截面的温度场图

3 电池组温度场试验验证

3.1 试验设备及温度布点方案

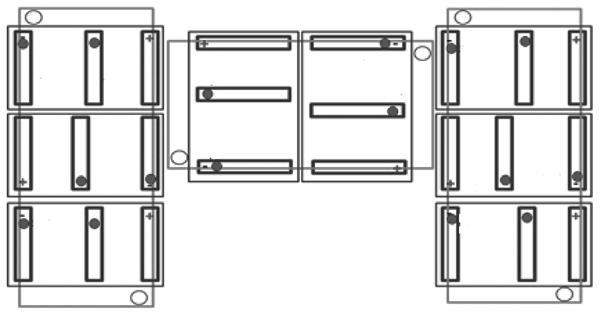

为了验证数值模拟结果的准确性,需要得到相应实际工况下电池组温度场分布情况,这就需要对电池组进行热均衡试验。参照电池组温度场仿真过程中建立的监测截面位置,并且温度采样点的布置应尽量避免对传热过程产生影响,拟定在电池组表面分布16个T型热电偶(精度为±0.5 ℃),由于电池模组顶面温度高于底面温度,因此选取模组顶面为监测面,每个模组顶面各布置2个热电偶,热电偶布置如图4所示。电池组温度采样设备为日置LR8401数据记录仪,电池组充放电设备为Digatron BTS?600。

图4 热电偶布点位置

3.2 试验方法

电池组温度测试试验平台如图5所示,完成试验平台搭建后,开启充放电设备对电池组进行充电,使其温度升高至40 ℃时,开启水冷箱,设置冷却液入口温度为25 ℃,流量设为10 L/min,电池组开始放电,有效电流设为57 A。待温度达到热平衡后,停止试验,导出数据,分析电池组温度场,验证模拟结果的准确性,并检验所设计电池包冷却系统的冷却性能。

图5 试验平台

3.3 试验结果分析

图6a)为电池放电时有效电流为57 A工况下,试验过程中采集的各个热电偶温度随时间变化的曲线。图6b)为试验基本达到热平衡时,电池组温度场基本稳定后各温度采样点的采集温度。

图6 试验工况下电池组温度分布

如图6所示,在试验工况下,电池组温度场分布比较均匀。从图6a)可以看出,充电时未对电池组进行冷却时,电池组温度不断升高,9 000 s左右达到试验预设温度40 ℃;对电池组进行冷却后,虽然电池组在进行大电流放电,但电池组整体温度不断下降,15 000 s左右达到温度平衡。从图6b)可知,温度最高点为6号模组2采样点,为35.5 ℃,温度最低点为7号模组1采样点,温度为31.5 ℃,电池组各监测点总温差为4 ℃,单个电池模组内最大温差为2 ℃。由上可得,仿真数据与试验结果有很好的一致性。在放电过程中,冷却系统能够使电池组在合理的温度区间工作,并使温度场保持较好的一致性,满足电池组散热要求。

4 结 论

本文针对某型号锂电池组,根据其充放电发热特性设计其冷却系统。首先建立了电池组温度场理论计算模型,采用CFD软件进行仿真模拟,得到稳态温度场分布情况;然后进行电池组热平衡充放电试验,得到试验工况下的温度场分布特点。结果表明,电池组在充电至40 ℃后放电,在目标充放电工况下仍能有良好的冷却表现,电池整包温度低于40 ℃,电池模组总温差小于5 ℃,说明设计的电池包在恶劣工况下仍然能够对电池包进行有效冷却,防止发生热失控。

注:本文通讯作者为喜冠南。

参考文献

[1] 王小峰,于志民.中国新能源汽车的发展现状及趋势[J].科技导报,2016,34(17):13?18.

WANG Xiaofeng, YU Zhimin. Current situation and future trend of new energy vehicles in China [J]. Science and technology review, 2016, 34(17): 13?18.

[2] 张纯,曾庆玺,朱浩.混合动力汽车发展综述[J].机械工程与自动化,2016(2):222?224.

ZHANG Chun, ZENG Qingxi, ZHU Hao. Review on development of hybrid electric vehicles [J]. Mechanical engineering and automation, 2016(2): 222?224.

[3] 闵德平.电池组结构设计及其热管理热流传熱强化研究[D].长春:吉林大学,2016.

MIN Deping. Enhanced heat transfer on thermal management of hydronic battery packing [D]. Changchun: Jilin University, 2016.

[4] 王显博,李闻.新能源汽车锂电池管理系统研究与设计[J].山西农经,2017(18):156.

WANG Xianbo, LI Wen. Research and design of lithium battery management system for new energy vehicle [J]. Shanxi agricultural classics, 2017(18): 156.

[5] 王福栾,杜军,裴金海,等.全球锂电池市场状况和应用发展综述[J].电源技术,2014(3):564?568.

WANG Fuluan, DU Jun, PEI Jinhai, et al. Overview on glo?bal lithium battery market and application [J]. Power technology, 2014(3): 564?568.

[6] 高明,张宁,王世学,等.翅片式锂电池热管理系统散热性能的实验研究[J].化工进展,2016,35(4):1068?1073.

GAO Ming, ZHANG Yu, WANG Shixue, et al. Experiment on heat dispersion of finned lithium battery thermal management system [J]. Chemical industry and engineering process, 2016, 35(4): 1068?1073.

[7] 张高胜,丁晓红,周吉.锂电池热特性及散热特性分析[J].通信电源技术,2015,32(5):20?22.

ZHANG Gaosheng, DING Xiaohong, ZHOU Ji. Analysis of the thermal characteristics of Lithium battery model and the heat dissipation characteristics [J]. Telecom power technology, 2015, 32(5): 20?22.