斜拉桥组合梁钢锚箱制造技术

黄朝澍,康望君

(中交二航局结构工程有限公司,武汉430000)

1 引言

樟树市赣江二桥为双塔双索面组合梁斜拉桥,跨径布置为:54+114+400+114+54=736m。组合梁由钢梁和桥面板组成,钢材采用Q345qD。拉索锚固采用钢锚箱构造形式设置在主纵梁上,主纵梁腹板为Z 向性能钢板;根据索力大小及拉索倾角的变化,钢锚箱承锚板板厚及对应传力板板厚分别为50mm和40mm,传力板长度由1.1m 变化至3.0m,锚垫板板厚为60mm。钢锚箱承锚板与传力板及主纵梁腹板、锚垫板与主纵梁腹板等重要传力构件采用全熔透焊缝连接,锚垫板与承锚板采用磨光顶紧传力,其余焊缝为部分熔透。

2 钢锚箱结构特点及制造质量控制措施

2.1 钢锚箱结构特点

赣江二桥钢锚箱由锚垫板、锚板、承拉板、加劲板及锚管组成,该钢锚箱设计结构新颖,制造精度要求高,焊接难度大。

①设计结构新颖。赣江二桥钢锚箱制造时箱体与斜拉桥主纵梁腹板焊接成一个整体,锚管通过主纵梁上翼缘板开孔定位安装。该结构有别于国内大部分斜拉桥的拉索锚固结构,设计新颖,结构复杂多样。

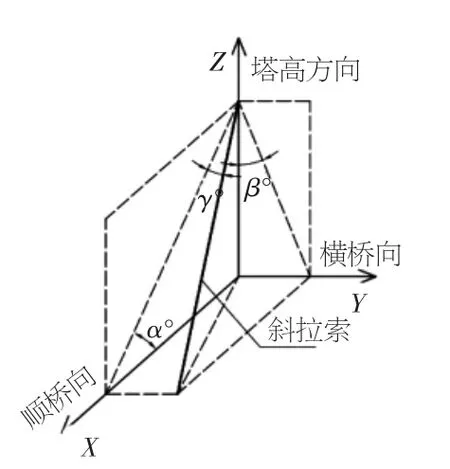

②制造精度要求高。赣江二桥为斜拉桥组合梁桥,对钢锚箱制造精度的控制为本桥制造的一大要点,特别是在钢锚箱安装夹角γ 角度偏小的情况下,对钢锚箱制造时的安装精度及整体焊接变形控制也成为了制造过程中的重点及难点,如图1所示。

图1 钢锚箱安装角度

③焊接难度大。赣江二桥钢锚箱箱体与主纵梁腹板为全熔透焊接,钢锚箱箱体内空间相对狭小,且与主纵梁上翼缘板距离较近,因此钢锚箱制造时整体焊接劳动强度大,且焊接难度高。所以选择合适的组装工艺流程、焊接工位及焊接变形控制措施,是确保锚箱焊接质量及几何精度的关键因素。

2.2 钢锚箱制造控制措施

由于钢锚箱结构新颖又首次制作,难度较大,为了全面验证钢锚箱的各种力学性能是否满足设计要求,验证所制订的制造工艺、工装胎架是否合理,生产措施是否恰当,除做相关焊接工艺评定试验外,在批量生产之前,还进行了钢锚箱首制件试制生产。通过首制件的制造初步检验了钢锚箱的制造工艺的可行性和合理性。

2.2.1 钢锚箱数据放样与修正

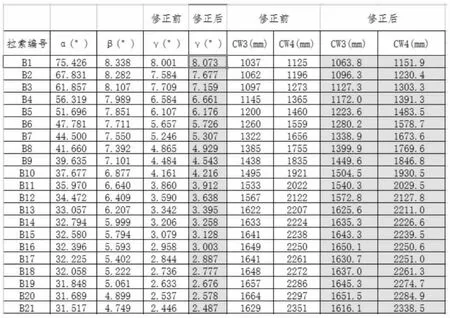

由于钢锚箱制造对精度要求非常高,为了验证钢锚箱尺寸、角度等数据的准确性,我们采用了Excel 软件根据设计所提供的锚箱安装角度α、β 角度对锚箱偏转角γ 和锚箱尺寸CW3、CW4 进行了验算。计算结果显示与设计所提供的数据有出入,如图2所示,通过与设计单位沟通后,重新修正了锚箱的数据,确定了锚箱的最终角度与尺寸。

钢锚箱工艺图设计采用Auto CAD 内置的参数化动态块功能及文本编辑中“字段”的对对象参数、变量引用功能,可快速实现参数化绘制工艺图,并验证设计提供的参数表中其他参数(如γ、CW3、CW4 等)。具体步骤:

第一,先按某段锚箱参数绘制一个钢锚箱;

第二,对已绘制图形进行几何约束,并进行尺寸约束(“菜单”中“参数化”),对于初始值(如α、β、板厚、长度、宽度、半径、直径等)可通过参数管理器将尺寸约束转换成标注约束参数,也可在编辑块状态下“块编辑器”中的“标注”将钢锚箱的变化参数(初始值)作为标注约束参数进行标注,而其他随初始参数变化的参数(如γ 等)采用参数化中的动态标注约束,通过参数化格式和方程式与初始值的标注约束参数关联;

图2 钢锚箱角度与尺寸计算

第三,在块编辑状态下插入“块表”,并将各编号的参数值录入“块表”并对应标注参数进行对应,插入动态参数化块后,可通过下拉三角选取对应编号的参数,对应图形相应更新;

第四,利用文本编辑中的“字段”,实现图变,图名变,对应的注释中引用“字段”的参数(α、β、γ 等)、材料板长、宽、厚等尺寸以及锚垫板铣削斜面的加工尺寸跟随变化,实现即时更新[1]。

2.2.2 零件下料

零件下料采用精密数控机床进行下料,严格监控零件的下料尺寸和精度。对零件尺寸进行复核后,进行下道工序。

2.2.3 零件机加工

为确保钢锚箱安装角度γ 的精确性,在钢锚箱锚垫板N1、承拉板N3/N4 下料时保证加工预留量,通过对零件进行精密加工,确保零件安装时γ 角度符合设计要求。锚管下料时增设10mm 机械加工量、锚垫板孔径增设10mm 机械加工量、承力板与纵梁腹板及锚板接触边增设5mm 机械加工量;锚垫板上下表面采用铣床进行加工,机械加工表面平面度小于0.1mm,表面粗糙度按磨光顶紧面要求进行,锚垫板孔采用镗床进行镗孔,以保证孔径尺寸精度和垂直度;锚管零件两端均采用端面铣削机进行加工,严格保证锚管长度和磨光顶紧接触面平面度及金属接触率。

2.2.4 组装焊接钢锚箱与对应的主纵梁在制造时同步安装。为了保证钢锚箱制造质量的稳定性,提高生产效率,钢锚箱安装在专业的工装胎架上进行,在纵梁腹板上刻划钢锚箱定位线,划线时以拉索横隔板中心线和上翼缘板锚管孔中心线为基准,主要结构线有:拉索中心线、锚点的定位线、与纵梁腹板连接承拉板N3、N4 定位线(板中心线)、锚垫板N1 上加劲定位线(板中心线);通过精确划线手段,以三角形法进行划线和检测,控制角度精度,把锚垫板的角度α和锚固点中心坐标控制在公差允许的范围内。为了进一步加强质量控制,对该关键工序设置停止点进行检查报验。

装配钢锚箱时先安装与纵梁腹板连接承拉板N3、N4,然后以N3、N4 为基准安装锚垫板N1,安装完成后,检测与N3、N4 顶紧状态,顶紧面接触率合格后方可定位N1,否则应查找问题,调整N3、N4,调整完成后完成N1、N3 及N4 焊接与腹板的焊接。承拉板N3、N4、锚垫板N1 与纵梁腹板需全熔透焊接,焊接过程中锚垫板N1 在N3、N4 背面同步烤刀加热,减少焊后变形,保证锚垫板平面度,焊接完成48 小时后进行无损检测,合格后对焊缝进行超声波锤击以消除残余应力。

安装锚箱靠内侧的加劲板N6,完成内侧N6 与承拉板N3、N4 及锚垫板的焊接,焊接时在承拉板N3 与N4 间添加支撑,以防止焊接收缩影响N3 与N4 的垂直度,焊接完成后,逐步安装靠外侧的加劲板N6,完成与承拉板N3、N4 及锚垫板的焊接。

安装加劲板N5、N7 及锚板N2,并注意保证板的垂直度。待锚箱结构焊接完成后,安装锚管,并注意保证锚管的安装角度符合设计要求,锚管与纵梁顶板处点焊固定,待现场安装完成后安装封板固定[2]。

3 结语

因钢锚箱为赣江二桥斜拉索锚固结构,同时也是主要的传力和受力构件,所以对钢锚箱的安装精度及焊接性能都有着严格的要求。在钢锚箱的生产中,采取了上述的制造工艺,钢锚箱的安装角度及焊接性能都能很好地满足规范及设计的各项指标,从监控单位反馈的检测数据及结果可以看出,钢锚箱的各主要技术指标均满足现场安装需求,充分证明了赣江二桥钢锚箱的制造工艺是合理可行的,可为今后同类桥梁施工提供借鉴。