大型离心空压机结垢原因分析及处理措施

李明伦

(万基控股集团有限公司,河南洛阳471832)

1 引言

万基控股集团洛阳万基发电有限公司现有TRX160-1800 kW离心空压机3台,两运一备,但是在近两年运行过程中频繁出现叶轮、扩压器、导流器结垢现象,阻塞流道,腐蚀蜗壳、导流器,引起机组轴振超标,而且如果叶轮上所结垢层发生脱落,打破转子动平衡,会导致压缩机机体振动上升[1],严重时可造成压缩机无法运行,甚至发生安全事故[2],因此结垢对机组危害很大。本文针对本公司离心空压机机组结垢原因进行分析,并有针对性的提出处理措施,以其对同类型设备出现类似问题时能提供借鉴。

2 TRX-160-1800KW离心空压机情况介绍

2.1 离心空压机简介

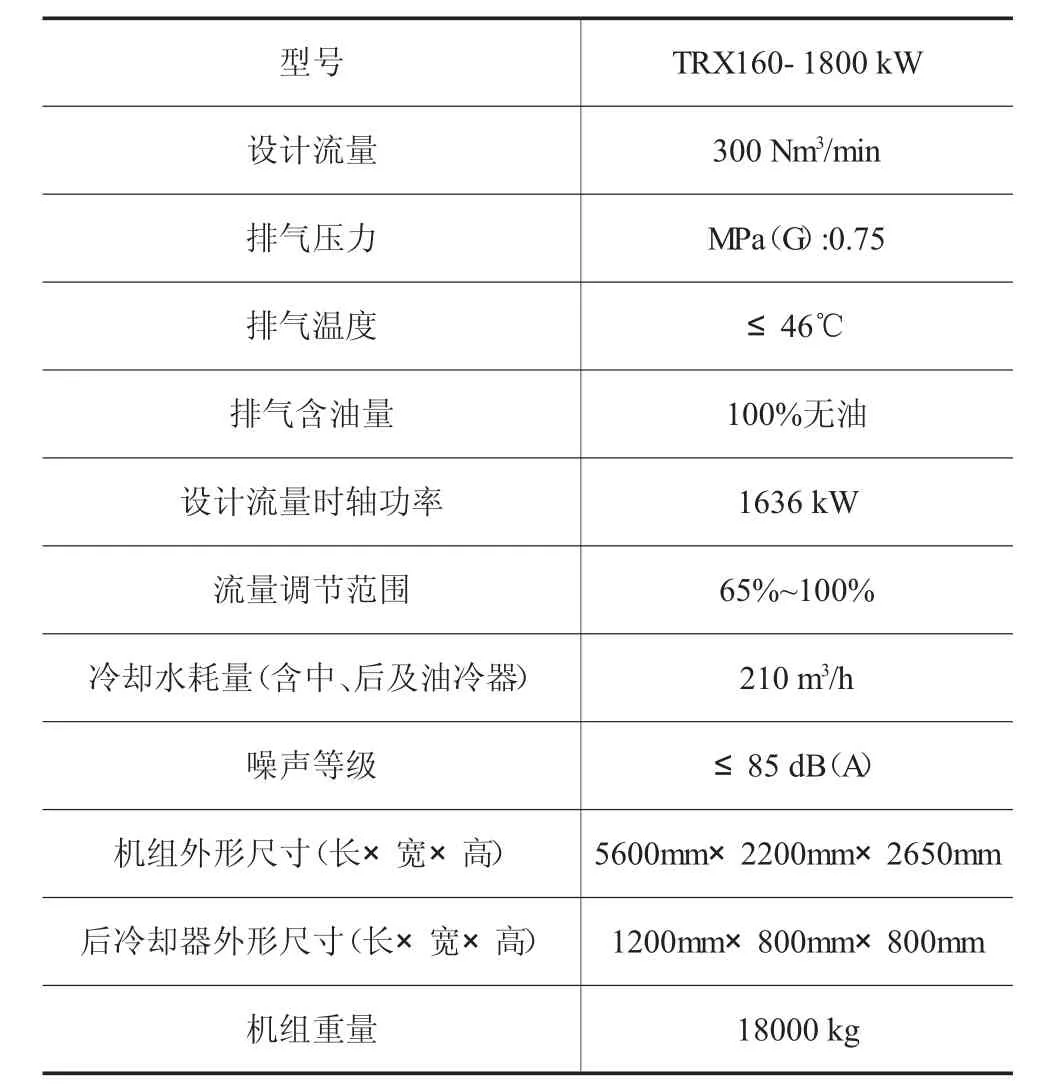

我公司3台TRX-160-1800 kW空气压缩机坐落于2×330MW机组空压机房内部,2×330MW、2×135MW机组锅炉输灰及杂用气采用此3台离心空压机供气,后设置3台冷冻式干燥器,机组2010年投运,压缩机为整体撬装,主机从日本IHI公司原装进口。采用整体焊接机座、三级齿轮增速、悬臂式结构,铸造蜗壳式(球墨铸铁FCD450) 机壳,锻造五轴机加工三元流后弯式(17-4PH不锈钢)叶轮,固定叶片式(铝/AC-4C-T6) 扩压器,导流器材质为为球墨铸铁(球墨铸铁/FCD450),大齿轮轴材质为合金结构钢(SNCM439),大齿轮、高速转子齿轮为单向斜齿轮,精度均为美国齿轮协会AGMA13级,转子轴材质为锻压合金结构钢(SNCM439)。性能参数如表1。

2.2 空压机工作原理

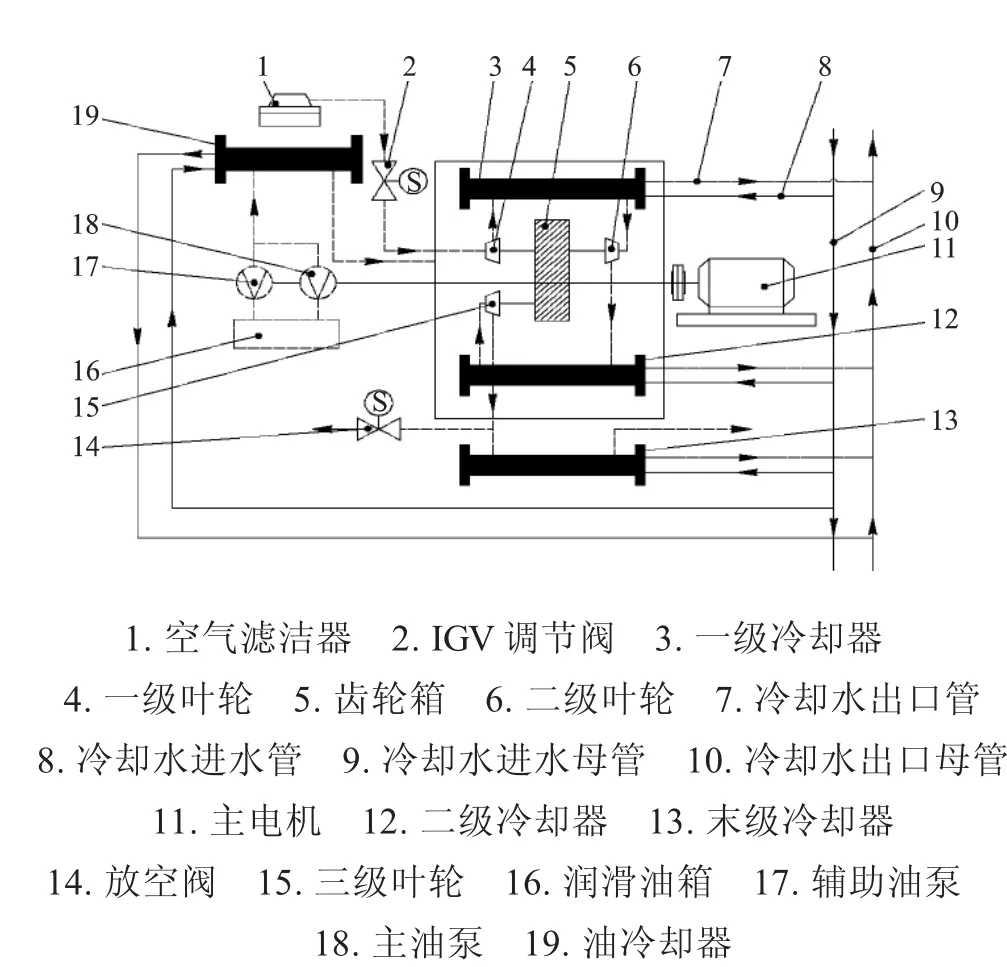

大气经过空气入口过滤器过滤后,经入口管道沿着空压机轴向进入一级压缩腔,主电机经过联轴器带动大齿轮旋转,大齿轮驱动小齿轮进行增速,一级齿轮主轴带动工作叶轮旋转时,气体以很高的速度被离心力甩出叶轮,进入具有扩压作用的固定的导叶中,经扩压器使其速度降低而压力提高,温度也随之升高,接着进入中间一级冷却器中对气体进行冷却,排出冷凝水,以此类推,依次进入二级压缩腔、中间二级冷却器、三级压缩腔、后冷却器内,压力逐渐提高,最终达到系统所需要的压力,系统简图如图1。

2.3 空压机结垢腐蚀现象

统计3台离心空压机近一年来的检修情况,机组除正常保养次数外,其他非计划停机检修次数为#1机组6次,#2机组3次,#3机组3次,工作内容都是清理机组内部污垢。机组扩压器、蜗壳和压缩腔积垢后,造成流道面积变小,气流发生堵塞,流量脱离稳定工况范围,在叶轮流道中引起旋转失速甚至喘振等非稳定性流动现象,极易引发叶片的疲劳断裂[3]。其中#2机组由于轴振动大,损坏高速转子2套,价值64万,导致机组不备用。

在检修过程发现的问题主要有以下3点:

(1) 结垢:叶轮叶片、蜗壳内部周围、扩压器、导流器等空气流道处的部件结垢较多;

(2)腐蚀:进气管道内壁,级间连接管,各级冷却器,冷却器室腔体,蜗壳、导流器均有不同程度腐蚀;

(3)高速转子损坏:疲劳断裂、卷边、磨损。

表1 空压机相关参数

3 原因分析

3.1 入口过滤器存在的问题

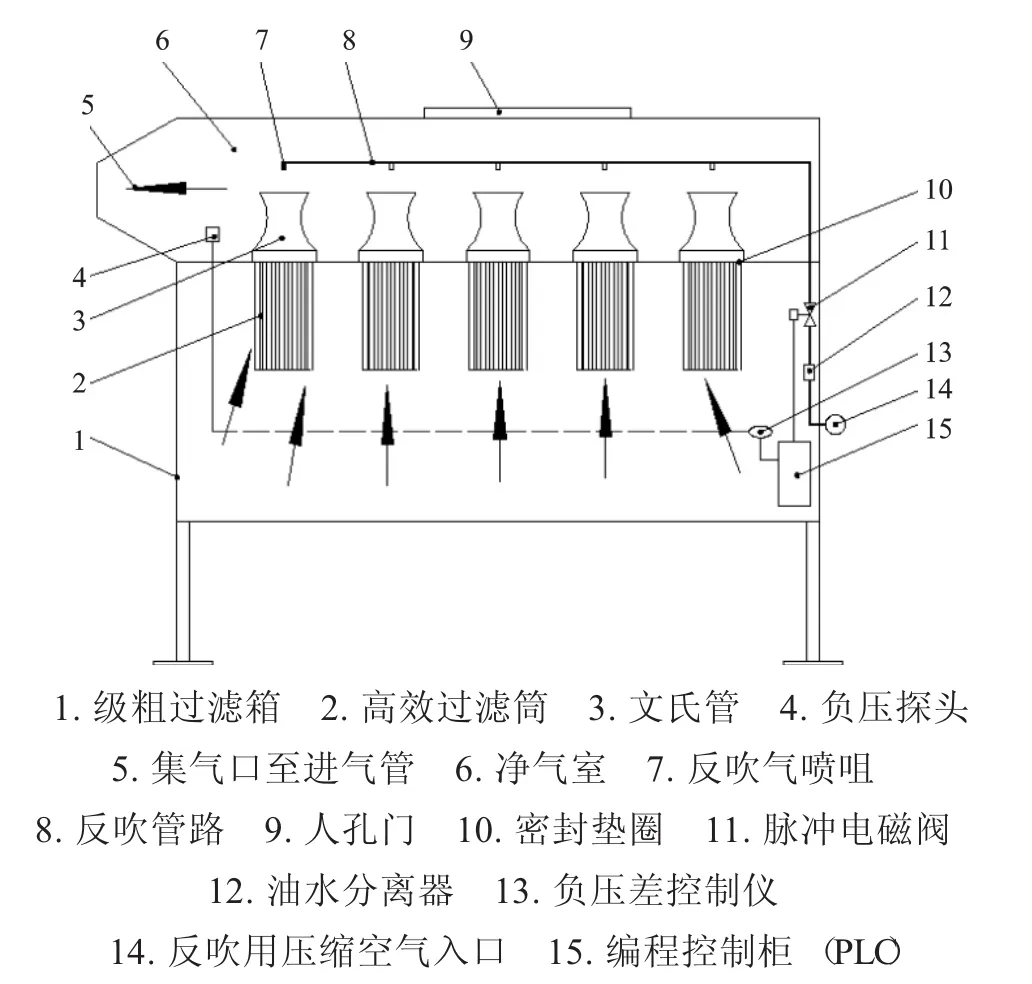

对于机组结垢问题,入口过滤器所占影响因素最大。本公司3台离心空压机空气入口设计在厂房外部,位于2台330MW机组电袋除尘中间,每台空压机对应一台脉冲反吹自洁式滤洁器,每台滤洁器安装过滤精度为2 μm,型号为KLX-5866过滤筒30个,系统工作原理如图2。

过滤器位于2台电袋除尘器中间,现场环境工况恶劣,大气中夹杂较多灰尘,随气流被吸入空压机内部,经对结垢物化验分析得知,煤灰等杂质含量较高,这是引起结垢的主要原因。

自洁系统工作异常,主要有以下几个方面:(1) 控制面板数显异常;(2) 负压探头损坏,不能正确测量滤筒差压;(3) 部分反吹阀不能开关,反吹气源压力低,反吹间隔时间长,反吹气源油水分离器使用寿命到期,起不到过滤作用,污染过滤筒。

3.2 气体管路、冷却器及级间连接管腐蚀生成物集聚

空气过滤器上部净气室是由钢板焊接而成的封闭空间,空气经净气室后进入进气管,进气管材质为碳钢,空气经过一级压缩后,再经水冷却器、级间连接弯管,然后进入下一级压缩腔,以上部件长期与湿热空气接触,发生电化学腐蚀。部件腐蚀生成的铁锈伴随着气流被带至各级压缩腔内,最终附着在压缩腔流道内。

利用停机期间打开净气室人孔门,入内对其检查,发现净气室,及其内部反吹管路防腐层脱落,表面大量铁锈,进气管路内壁也有不同程度腐蚀。抽出一、二级冷却器拆下级间连接管,发现冷却器翅片腐蚀严重,翅片边源腐蚀脱落,冷却器腔体及级间连接管内壁防腐层脱落,腐蚀,粗糙不平。

图1 空压机工作系统简图

图2 脉冲反吹自洁式过滤器结工作原理图

3.3 系统中水分增多加剧了机组结垢与腐蚀

机组系统中的水分主要来源于3个方面:大气中的水分、级间冷却器泄漏、级间冷凝水。

进入系统中的水分与含有粉尘、铁锈的气流充分混合,形成气液固三相体系,被带至各级压缩腔内,该体系拥有很强的冲刷力、吸附力,该介质流经机组扩压器、导流器、蜗壳位置时,流通面积急剧增大,速度相对减少,并形成旋涡,气流在该位置一部分将动能要转变为压力能,一部分克服摩擦功[4],当动能在边界层中沿弧面逐渐下降时,介质中夹杂的灰尘便集聚在扩压器、叶轮、蜗壳上。随着机组在离心力的作用下,伴随着高温高压环境,固体颗粒与水形成了粘度比较大的流体,不断冲刷流道,腐蚀设备,同时在流道内越积越多,也增加了污垢的硬度,很难清理。机组一、二级排气压力低,压缩比相对较小,空气中的水分很少达到饱和状态,而三级压力最高,故三级结垢、腐蚀比较严重。

4 针对问题采取的措施

(1)加强电袋除尘设备管理,清扫现场设备回城,控制扬尘,为离心空压机入口气源提供一个洁净的环境。

(2)检查过滤器自洁系统,更换油水分离器,控制面板,对损坏的脉冲阀电磁芯和膜片进行更换,根据差压探头测量的差压数值调整反吹时间,并解决反吹气源压力低的问题,确保自洁系统能达到自洁的目的。

(3) 滤筒进行全部更换,并严格保证安装质量,防止因密封口未对正导致漏风。

(4)针对管道及机组腐蚀,对净气室内壁及反吹管子打磨除锈,并将内部清理干净,然后进行防腐,而且把φ630进气管全部更换为φ630不锈钢材质进气管,减少铁锈的生成。同时对级间冷却器腔体、级间连接管、导流器腐蚀层进行处理,喷涂防腐层,对叶轮、扩压器、蜗壳所积灰垢进行清理,并打磨光滑。

(5)对达到更换周期、腐蚀漏水严重的冷却器进行报废更换,对3台空压机各级冷却器分别安装浮球式疏水阀,并设置旁路疏水门,确保冷凝水能及时排出机组,减少气流中夹杂的水分。

5 结论

本文结合我公司现场实际情况,通过对3台空压机结垢现象进行分析,找出结垢原因,并针对各种原因采取了不同的措施,取得了良好的效果,减少了机组停机次数,降低了检修费用,提高了企业经济效益。