碳钢抗氧化涂层的制备与性能分析

李玉海,刘 阳,张 武

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

碳钢的产量在世界钢总产量中约占80%[1],广泛应用于建筑、桥梁、铁道、车辆、船舶、机械制造、石油化学、海洋开发等方面。碳钢热处理的温度一般在500℃以上,因此加热过程中,固溶于其中的碳原子将会与氧气结合发生氧化,造成碳损失。据统计,在热处理过程中碳钢的氧化损耗平均约为10%[2]。碳损失增加了原料损耗和能源浪费,降低了碳钢钢材的生产率[3]。据资料[4-5]所述,碳钢企业中每年因氧化而损失的钢材占粗钢总产量的1.5%~4%,仅加热过程中碳钢表面高温氧化烧损率就达2%。因此,碳钢的氧化防护问题值得关注。

相较于真空法和保护气氛法等碳钢氧化防护手段,涂层保护法具有投资少、操作简单、适用性广等特点。日本新日铁公司研制了金属Al系防氧化涂层用于特殊钢[3];美国NALCO化学公司研制了NALCO84MB264涂层用于钢锭、钢坯表面[4];而我国这方面的研究则多以陶瓷氧化物涂层为主,玻璃基涂层鲜有报道。卢建等[5]以MgO为主体,制备了1300℃可用于普碳钢的涂层。梁文等[6]添加SiC为填料,制备了1100℃可用于低碳合金钢的涂层。李秀莲等[7]以黏土粉、碳粉为原料,制备用于GCr15钢的涂层。随着可持续发展战略的推行,在保证性能的基础上,原料的绿色环保也更加受到人们的关注。

本文采用廉价且环保的铝矾土、硼砂、玻璃粉、钛白粉(金红石型)及羧甲基纤维素钠等为主要原料,制备三种普通低碳钢20#钢适用的玻璃型高温抗氧化涂层。从氧化失重量、显微形貌、脱碳层深度、物相组成等方面研究三种涂层在20#钢热处理温度下的抗氧化性能,分析使用涂层对工件后续加工的影响。

1 实验方法

1.1 基材选择及前处理

基体材料20#钢的化学成分(质量分数)为C 0.21%、Si 0.05%、Mn 0.16%、Cr 0.02%、Ni 0.01%、P≤0.01%、S≤0.01%,其余为Fe。先用60#砂纸打磨基材去除表面氧化物,再依次用400#、600#及800#砂纸打磨至光洁,用无水乙醇去除表面油污,烘干。

1.2 工艺流程

将羧甲基纤维素钠粉末倒入烧杯,加蒸馏水混合,质量分数为5%,并放置在烘箱中溶解制成粘结剂。工艺A:称取铝矾土及硼砂,与等质量的粘结剂混合搅拌,铝矾土及硼砂的质量比为1∶2,涂覆试样并待涂层干燥后放入900℃的加热炉中保温15min。工艺B:称取铝矾土、硼砂及玻璃粉,与等质量的粘结剂混合搅拌,铝矾土、硼砂及玻璃粉的质量比为5∶10∶2,涂覆试样并待涂层干燥后放入900℃的加热炉中保温15min。工艺C:称取铝矾土、硼砂、玻璃粉及钛白粉,与等质量的粘结剂混合搅拌,铝矾土、硼砂、玻璃粉及钛白粉的质量比为5∶10∶2∶3,涂覆试样并待涂层干燥后放入900℃的加热炉中保温15min。工艺D:试样不涂覆涂层,放入900℃的加热炉中保温15min。

1.3 表征手段

根据文献[9]所给出的标准,在20#钢的淬火温度下对涂层试样进行氧化失重实验,每0.5h取出试样,放置于室温中冷却,再用分析天平称重,按照单位面积内氧化失重的质量变化来评价涂层的抗氧化能力,公式见式(1)。

ΔM=(m1-m0)/S

(1)

式中:m0和m1分别为试样某一时段加热前与加热后的质量;S为试样的面积。

选用日立S-3400N型扫描电子显微镜(SEM)观察涂层表面显微形貌;采用德国蔡司AxioVert A1型研究级倒置式材料显微镜进行观察基体截面金相;采用日本理学(Rigaku)D/Max-2400型X射线衍射(XRD)仪检测涂层物相组成。

2 结果及讨论

2.1 试样基体宏观形貌与显微形貌

图1是四种工艺中试样基体的宏观形貌照片以及SEM照片。

由图1可知,经工艺A、B和C加工后,试样基体表面均没有氧化,说明三种工艺中的涂层起到了抗氧化作用且均能自动脱落,但都有少量残余(图1a~1c);经工艺D加工的试样基体组织粗大,且有明显的烧蚀痕迹(图1e),而工艺A、B和C加工的试样基体组织则更为平整,工艺A加工后的试样基体组织均匀,晶粒较细,但是有烧蚀坑出现(图1f);工艺B加工后的试样基体组织相较于工艺A更为平整,晶粒大小更加均匀(图1g);工艺C加工后的试样基体晶粒细化,没有烧蚀痕迹出现,这样的组织在宏观上能表现出更好的强度和塑性,即工艺C加工后的试样基体组织最佳。

2.2 试样涂层表面显微形貌

图2是工艺A、B和C中涂层表面烧结前后的SEM照片。

由图2可知,烧结前干燥的涂层表面粗糙复杂,由于原料的粒度粗大而形成较大的孔隙(图2a~2c),在升温前期原料不能熔化,氧气可以通过孔隙向基体扩散;随着温度升高,涂层原料软化熔融,流动覆盖基体,封填了这些孔隙,在室温下凝固为光滑的表面(图2d~2f)。工艺A涂层(图2d)中出现了含有Al、Si、Na等元素的未熔化颗粒,影响涂层抗氧化性能,涂层中多处出现形状规则的微粒,通过EDS分析为铁的氧化物,证明基体部分氧化。工艺B涂层(图2e)出现了孔洞,这是因为随着温度的升高,涂层软化释放的结晶水气泡在涂层表面形成的,孔洞会破坏涂层的连续性,也影响涂层抗氧化性能,出现了铁的氧化物。工艺C涂层(图2f)表面光滑平整,但是有未熔化颗粒和细小裂纹的出现,未熔化颗粒钉扎在涂层表面,容易成为裂纹发展的源头,但细小的裂纹没有扩展连接,不影响涂层的使用性能,总体上,工艺C涂层表面显微形貌最佳。

2.3 试样基体截面金相组织

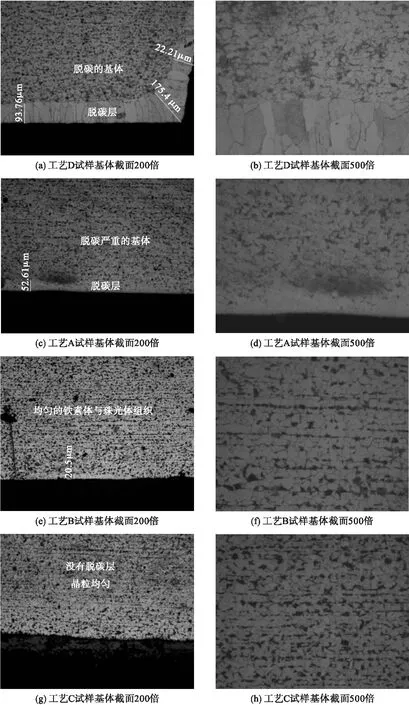

图3为经四种工艺加工后试样基体截面的金相照片。

图3 四种工艺加工后试样基体截面金相组织图

由图3可知,工艺D试样基体截面(图3a)边缘处有一条粗大的带状物,在金相显微镜下较为明亮且组织为铁素体,即脱碳层;脱碳层深度表明各工艺中涂层抗氧化性能的优劣;该脱碳层深度最大处可达到175.4μm;放大至500倍后(图3b),观察到试样心部组织为铁素体与珠光体组织,但是铁素体较多,说明没有涂层保护的试样氧化严重。比较试样200倍金相图片(图3a、3c、3e、3g),工艺A和B的试样基体截面边缘均出现了脱碳层,但脱碳层均小于工艺D的试样,其中工艺A试样基体截面边缘脱碳层深度为52.6μm(图3c),较工艺D中无涂层保护的试样减少了67%;工艺B试样基体截面边缘脱碳层深度为20.5μm(图3e),较工艺D中试样减小了88%;而经工艺C加工的试样基体边缘没有脱碳层(图3g),证明工艺C中涂层抗氧化性能是三种中最优。对比500倍金相图片(图3b、3d、3f、3h),可以看出工艺A、B和C的试样基体心部组织与未加热的原始基体组织类似,均为铁素体与少量珠光体,说明使用这三种抗氧化涂层不会影响基体的组织构成。工艺A试样基体心部组织脱碳,仅有少量珠光体,由SEM图片推断是由于氧气通过涂层表面的孔洞氧化基体,造成基体脱碳;而工艺B、C的试样基体心部组织铁素体与珠光体的比例合理,分布均匀;工艺C试样基体心部组织晶粒更细小,优于工艺A与B的试样基体心部组织。综上所述,工艺C的试样基体截面金相组织为三种工艺中最佳,这与SEM照片展示的结果吻合。

2.4 试样氧化失重曲线

图4为经四种工艺加工试样的氧化失重曲线图。

图4 四种工艺的涂层氧化失重曲线

从图4中可以看出,工艺D中无涂层保护的试样质量变化剧烈,加热5h后质量变化率为0.5%;工艺A、B及C试样的氧化失重曲线变化趋势相近,其中工艺A试样质量变化最多,其质量变化率为0.193%;工艺B、C试样的质量变化率分别为0.087%和0.029%,即工艺C中涂层抗氧化性能最佳。

2.5 试样涂层物相组成

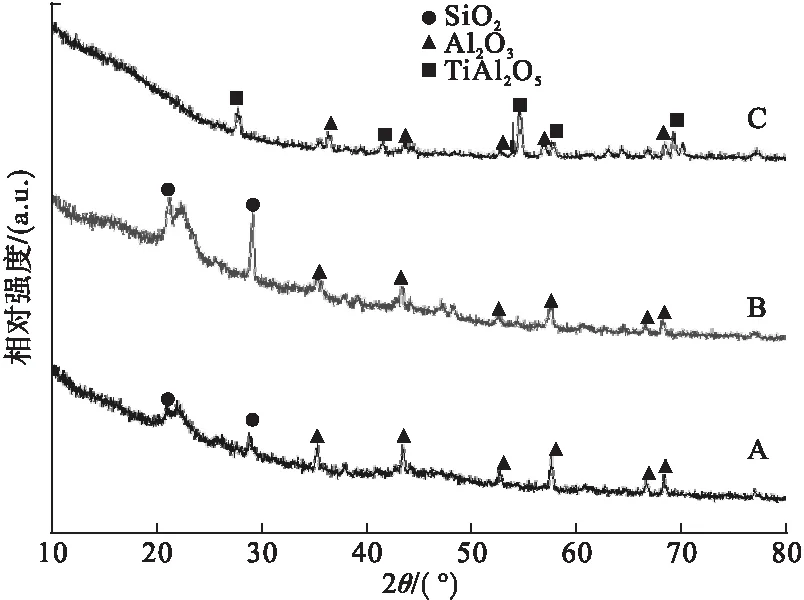

图5为工艺A、B和C中涂层的XRD图谱。

从图5中可以看出,工艺A中涂层只使用铝矾土与硼砂时,出现了Al2O3及SiO2(谱线A),但SiO2的衍射峰不明显且强度较弱,说明其在涂层中的含量并不是很高;当工艺B在工艺A配方的基础上加入玻璃粉后,Al2O3的衍射峰强度下降,SiO2的衍射峰强度明显升高,这说明涂层中SiO2含量增多(谱线B),SiO2是构成玻璃的主要物质,玻璃在熔融状态下具有较好的流动性,对涂层中出现的孔洞与裂缝有一定的封填作用,并且凝固时表面致密连续,可以有效地阻挡氧气与基体接触;工艺A与工艺B的XRD谱线表明其涂层中独立存在的Al2O3及SiO2即为SEM图像中出现的未熔化颗粒,这些颗粒钉扎在涂层表面,形成裂纹的源头,削弱了涂层的抗氧化能力;工艺C加入钛白粉后,其涂层中出现钛铝化物(谱线C),根据相图[10]分析,钛铝化物应该为TiAl2O5,这是由于在熔融状态下,Al2O3会与TiO2发生反应Al2O3+TiO2→TiAl2O5,根据文献[11]表明,该物质为一种立方晶体,在900℃下结晶,可以使涂层表面电子与吸附的氧气结合,优先发生氧化还原反应,所以其具有较好的热稳定性,这是工艺C中涂层具有三种涂层中最佳抗氧化性能的原因。

图5 三种工艺的涂层XRD图谱

3 结论

(1)相较于工艺D中无涂层保护的试样基体,工艺A、B及C的试样基体截面边缘脱碳层深度可以减少67%、88%及90%,加热5h后质量变化率分别下降61%、82%及94%,证明三种工艺制备的涂层均具有良好的抗氧化性能。

(2)工艺A、B及C中涂层的使用均不会影响基体的化学成分与组织结构。

(3)原料种类不同对抗氧化涂层的成分与结构影响较大。由工艺C所制备的涂层表面结构致密,孔隙较少,没有裂纹和夹杂,能够有效地防止氧气向基体扩散,在加热5h后质量变化率仅为0.029%且边缘未出现脱碳层,抗氧化性能最佳。