矿井提升机液压制动系统的建模与仿真

(江苏师范大学连云港校区海洋港口学院, 江苏连云港 222006)

引言

目前,提升机应用于港口、建筑、煤矿等各个领域[1-3]。矿井提升机是在煤矿领域应用比较广泛的一种辅助运输设备,而液压制动系统是矿井提升机安全运行关键,研究薄弱的部分[4-5],因此研究矿井提升机在各个运行状态下液压制动系统的油压[6]、碟簧压缩量[7]、碟簧力[8]等参数的变化是否符合实际工况是十分重要的。

矿井提升机液压制动系统总体由液压站和制动器两部分组成。液压站是整个系统的控制元件,制动器相当于整个系统的执行元件[9],依靠液压站和制动闸的有效配合,矿井提升机可以完成正常开车、正常停车、一级制动、二级制动等一系列的动作。本研究使用AMESim对液压系统、机械系统的建模以及系统进行仿真和动力学分析[10-12]。 本研究以B159液压制动系统为研究对象,对整个系统进行建模、仿真分析,仿真结果与液压制动系统的数学模型对比,验证整个液压制动系统的有效性,加深矿工对液压系统工作的理解,为该系统仿真建模提供一定参考。

1 液压制动系统的工作原理

矿井提升机正常开车,盘式制动器开闸。电机通电,比例溢流阀7通电,调整系统压力为6.3 MPa,电磁换向阀10断电,电磁换向阀12、15、16通电。电机带动泵运转,液压管路有三条通路,第一路是油压经过电磁阀G1进入A管,第二路是油压经过电磁阀G3进入B管,还有一路是油压经过减压阀9、单向阀13进入蓄能器14,给蓄能器补油,当油压大于减压阀设定压力时此路断开。此时A、B管路的油压都为6.3 MPa,油压进入盘式制动器的液压缸,在油压作用下,盘式制动器的碟簧被压缩,盘式制动器开闸,矿井提升机正常开车。

矿井提升机正常停车,盘式制动器合闸。电机通电,比例溢流阀7断电,调整系统压力为0,电磁换向阀10断电,电磁阀12、15、16通电。电机带动泵运转,液压管路有二条回油路,一路是A管的油经过电磁阀G1和比例溢流阀7回油箱,另外一路是B管的油经过电磁阀G3和比例溢流阀7回油箱,因此,盘式制动器液压缸内的油全部回油箱,在碟簧预压力的作用下,盘式制动器合闸,矿井提升机停车。

如果安全回路掉电,为了确保安全,矿井提升机需要进行紧急制动,如果罐笼在井口,进行一级制动;如果罐笼在井中,需要进行二级制动。在井口处受电控系统控制,提升机的罐笼的速度已经降速,到达了减速点,需要制动器立刻抱闸实现制动,所以需要A、B管连接的制动闸油缸内的油压立刻降为0,实现一级制动。在井中时,提升机罐笼的速度相对较大,需要A管连接的制动器的油缸的油降为0,B管连接的制动器油缸内的油压降为一级制动油压,实现第一级制动,使罐笼的速度符合煤矿安全规程的减速度,以保证平稳、可靠停车。然后,第二级制动再施加上去,即B管的油压降为0,完成二级制动,确保提升机安全停车。

在矿井提升机进行一级制动过程中,电机停电,比例溢流阀7断电,调整系统压力为0。电磁换向阀10、12、15、16全部断电。管路有两条回油路,一路是A管的油经过电磁阀G1回油箱,另外一路是B管的油经过电磁阀G3回油箱,因此,盘式制动器液压缸内的油全部回油箱,在碟簧回复力的作用下,盘式制动器立刻合闸,矿井提升机实现一级制动。

在矿井提升机进行二级制动过程中,电机停电,比例溢流阀7断电,调整系统压力为0。电磁换向阀10、12、15断电,电磁换向阀16通电,延时2秒,电磁换向阀16再断电。A管的油经过电磁阀G1直接回油箱,A管的油压直接降到0。由于蓄能器14可以保压,蓄能器经过溢流阀11和电磁换向阀15的作用,B管的油压从6.3 MPa先降到3.5 MPa,2秒后,电磁换向阀16断电,B管的油经过电磁阀换向阀16直接回油箱,B管的油压降为0。因此,对于连接A管路的盘式制动器液压缸内的油压直接降为0,连接B管路的盘式制动器液压缸内的油压先降到二级制动的一级油压3.5 MPa,延时2 s后,再降到0,矿井提升机实现紧急二级制动。

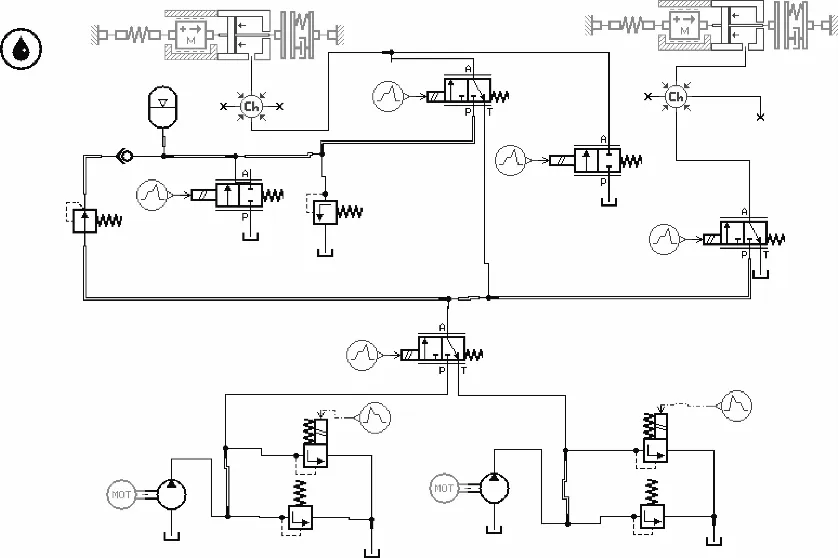

表1 B159液压站主要参数表

2 数学模型理论推导

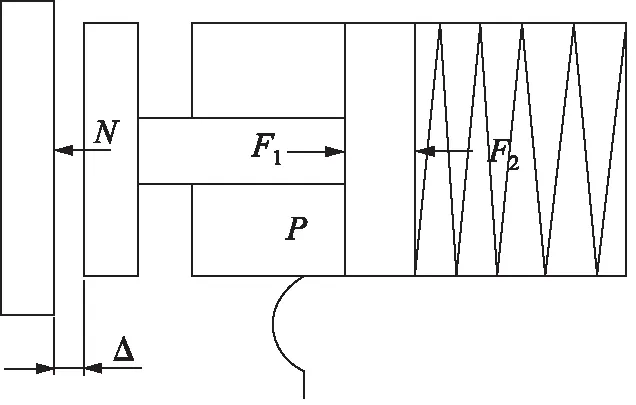

假设矿井提升机液压制动系统处于理想状态,忽略油缸内部摩擦、油压泄漏、液压管路能量损耗等因素,图2为盘式制动器简化示意图。

图2 盘式制动器示意图

盘式制动器处于全制动状态,液压缸内的油压通过液压管路回油箱,液压缸内的油压为0,此时碟簧力等于制动正压力:

N=F2=kΔ0/n1

(1)

盘式制动器处于全开闸状态,制动正压压力为0,此时活塞推力F1等与碟簧力F2:

F1=F2

(2)

全制动状态下,闸瓦对制动盘的制动力矩为:

Mz=2NRmμn0

(3)

为了保证安全,煤矿安规程规定:制动力矩Mz应满足3倍的静力矩Mj,所以:

Mz=2NRmμn0=3Mj=3FcD/2

(4)

根据式(3)和式(4),制动器正压力N应为:

(5)

在全制动到贴闸阶段,活塞推力F1计算为:

F1=kΔ0/n1-N′

(6)

其中N′为闸盘对闸瓦的反作用力,全制动到贴闸过程中,N′从最大值N降到0,贴闸是盘式制动将要施加制动正压力还未施加制动正压力的临界状态,所以贴闸时,活塞的推力为:

F1=kΔ0/n1

(7)

所以盘式制动器的理论贴闸油压px为:

(8)

盘式制动器处于全开闸状态,碟簧力F2为:

(9)

盘式制动器处于全开闸状态,碟簧的变形量Δ0+Δ为:

(10)

盘式制动器处于在全制动状态,碟簧的变形量Δ0为:

(11)

在实际工作中,盘式制动器存在各种阻力pf,所以实际最大工作油压pm为:

pm≥px+pf

(12)

根据以上各式可以推导出液压制动系统的理论参数,结果如表3所示。

表3 液压制动系统理论参数

3 液压制动系统的仿真

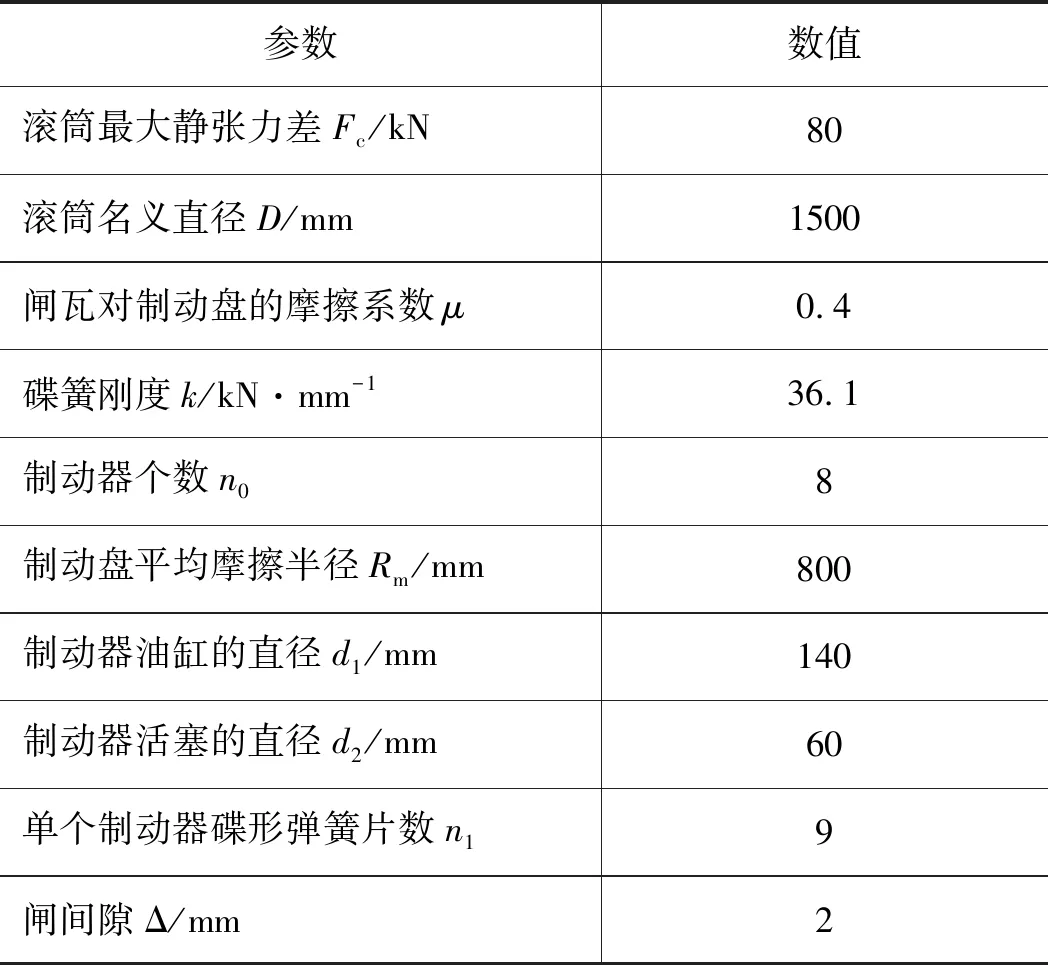

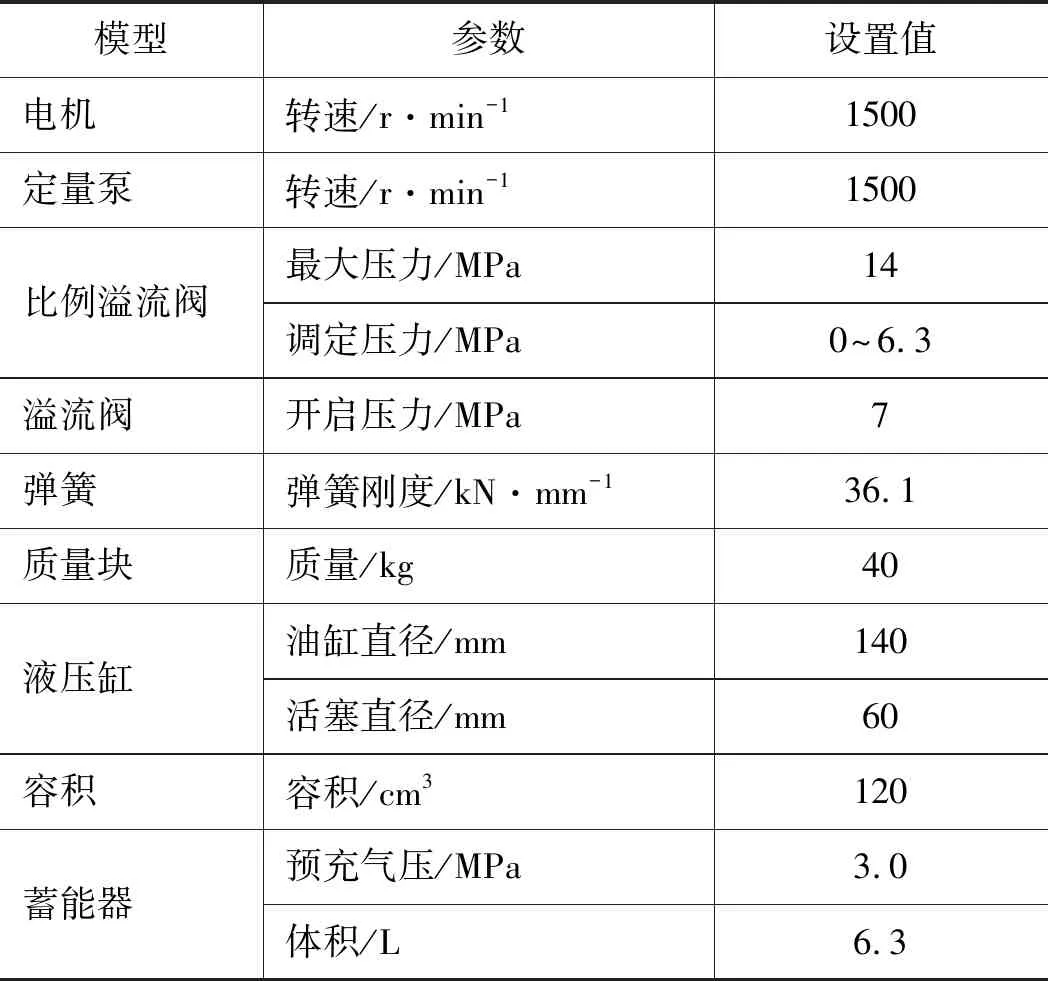

液压制动系统的整体仿真模型的搭建如图3所示,盘式制动器被简化成油缸、质量块和碟簧组合,其主要仿真参数如表4所示。

图3 液压系统的整体仿真模型

模型参数设置值电机转速/r·min-11500定量泵转速/r·min-11500比例溢流阀最大压力/MPa14调定压力/MPa0~6.3溢流阀开启压力/MPa7弹簧弹簧刚度/kN·mm-136.1质量块质量/kg40液压缸油缸直径/mm140活塞直径/mm60容积容积/cm3120蓄能器预充气压/MPa3.0体积/L6.3

3.1 贴闸油压仿真验证

贴闸油压是保证盘式制动器的闸瓦对闸盘将要施加力尚未施加力的一个临界油压。假如盘式制动器液压缸的油压小于贴闸油压,盘式制动器内的碟簧保持原来的预压缩量;反之,如果盘式制动器液压缸的油压大于贴闸油压,盘式制动器内的碟簧会在预压缩量的基础上增加。贴闸油压是盘式制动器制动过程中一个重要参数,以下将通过仿真验证贴闸油压的准确性。

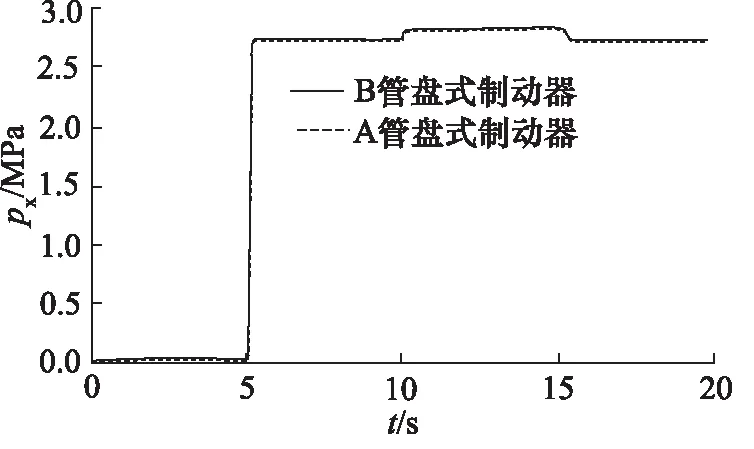

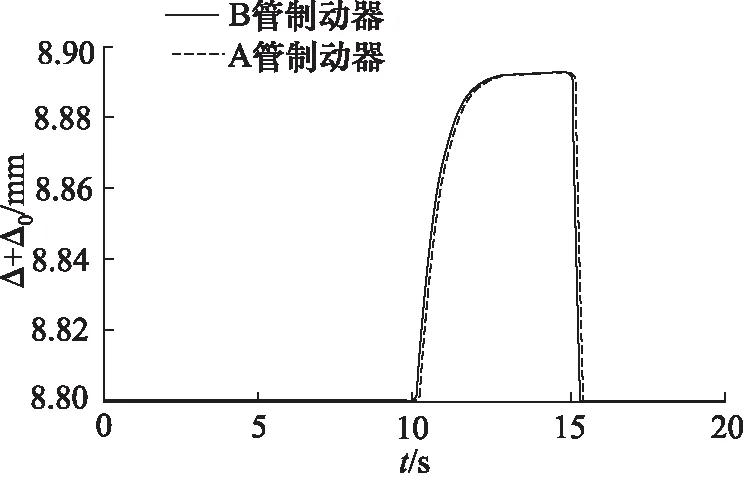

仿真设置:0~5 s液压制动系统处于停车状态;5~10 s,系统压力调定为2.7 MPa;10~15 s,系统压力调定为2.8 MPa;15~20 s,系统压力调定为2.7 MPa。图4为盘式制动器液压缸内的油压变化曲线,图5为盘式制动器内碟簧的变形量。

图4 贴闸仿真时盘式制动器液压缸内的油压

图5 贴闸仿真时盘式制动器内碟簧的变形量

从图4和图5可知,在10 s盘式制动器内液压缸的油压从2.7 MPa上升到2.8 MPa,碟簧的变形量从8.8 mm增加8.89 mm;在15 s盘式制动器内液压缸的油压从2.8 MPa下降到2.7 MPa,碟簧的变形量从8.89 mm下降到8.8 mm,显然2.8 MPa是贴闸油压,这和理论结果一致。

3.2 正常停车和开车仿真验证

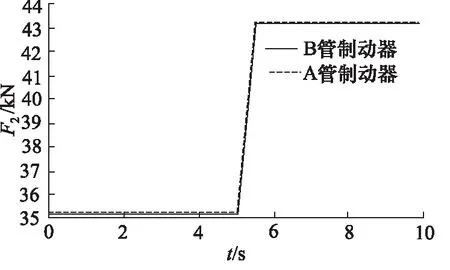

仿真设置:0~5 s液压制动系统处于正常停车状态,系统压力调定为0;5~10 s,液压制动系统处于正常开车状态,系统压力调定为6.3 MPa。图6为正常停车和开车时盘式制动器液压缸的油压变化曲线,图7为正常停车和开车时盘式制动器碟簧的变形量,图8为正常停车和开车时盘式制动器碟簧的碟簧力变化曲线。

图6 正常停车和开车是盘式制动器液压缸的油压

图7 正常停车和开车时盘式制动器碟簧的变形量

图8 正常停车和开车时盘式制动器碟簧的碟簧力

如图6~图8所示,在0~5 s内,提升机正常停车,液压缸的油压为0.03 MPa,碟簧的变形量为8.8 mm,碟簧力为35.2 kN,此时盘式制动器处于全制动状态,所以制动正压力也为35.2 kN;5~5.5 s,是一个开闸过程,液压缸的油压从0.03 MPa上升到6.33 MPa,碟簧的变形量为8.8 mm增加到10.8 mm,碟簧力从35.2 kN增加到43.2 kN;在5.5~10 s,提升机正常开车,液压缸的油压为6.33 MPa,碟簧的变形量为10.8 mm,碟簧力为43.2 kN。正常停车和开车符合实际规律,仿真结果近似理论结果。

3.3 一级制动仿真验证

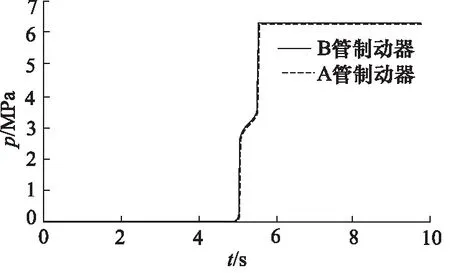

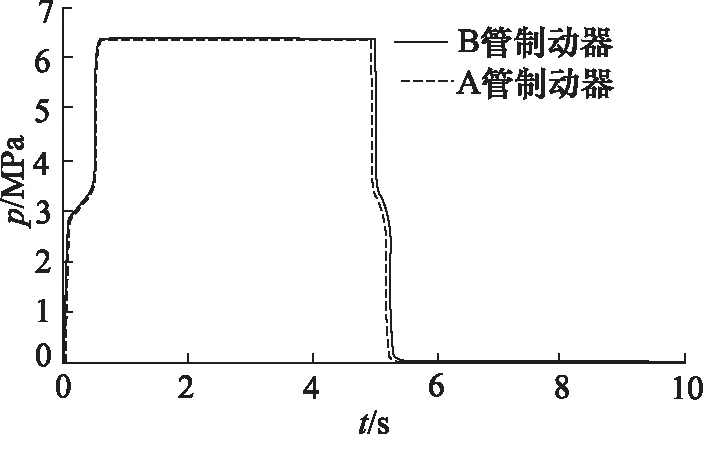

仿真设置:0~5 s为液压制动系统给蓄能器冲压,系统压力调定为6.3 MPa;5~10 s为液压制动系统处于一级制动过程。图9为一级制动时盘式制动器液压缸油压变化曲线。

图9 一级制动时盘式制动器液压缸油压

如图9所示,在0~5 s内,蓄能器冲压,其中在0~0.7 s液压缸内油压有一个曲折上升,这个过程是由于给蓄能器充压的一个过程,因为减压阀的调定压力为3.3 MPa,在压力低于3.3 MPa之前液压制动系统一直处于蓄能器充压过程,充压完成后,当大于3.3 MPa,减压阀所在的回路相当于断路,0.7 s液压缸内的油压保持在6.3 MPa。在5~10 s,液压制系统进行一级制动,A、B管的油压直接降为0.02 MPa,仿真结果和实际一级制动的过程一致。在5 s后,B管的油压从3.5 MPa降到零的时间比A管降的慢,并不完全重合,那是因为在B管路的蓄能器的缓冲作用,因此B管和A管的油压曲线不重合。

3.4 二级制动仿真验证

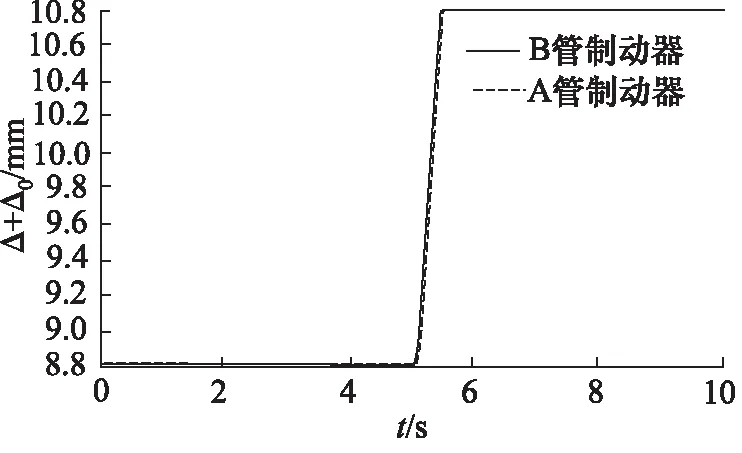

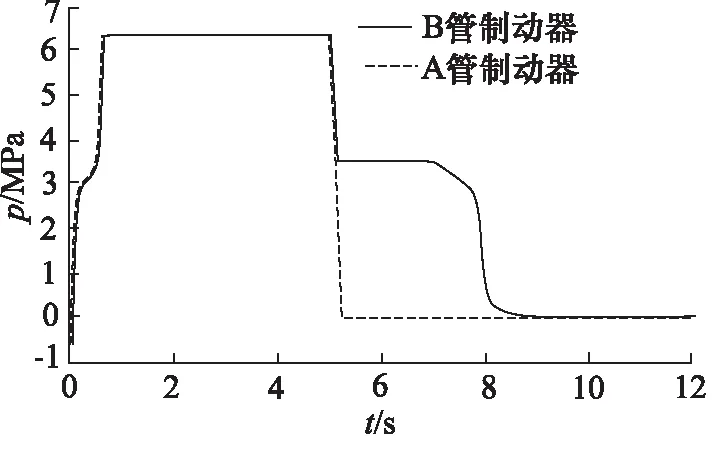

仿真设置:0~5 s液压制动系统给蓄能器冲压,系统压力调定为6.3 MPa;5~12 s,液压制动系统为二级制动过程,图10为二级制动时盘式制动器液压缸油压的变化曲线。

图10 二级制动的盘式制动器液压缸油压变化曲线

如图10所示,在0~5 s内,与一级制动时蓄能器充压同理。在5~12 s,液压制系统进行二级制动,5 s以后,A管的油压立刻从6.33 MPa直接降到0.02 MPa; 5~7 s,B管的油压从6.3 MPa降到二级制动时一级油压值3.5 MPa,7~12 s,B管的油压再降为0.02 MPa,二级制动完成,仿真结果和实际二级制动的过程一致。

4 结论

结合液压制动系统的工作原理,根据矿井提升机液压制动系统的几种实际工况进行AMESim仿真,仿真结果表明:

(1) 矿井提升机液压制动系统的贴闸油压为2.8 MPa,仿真结果与理论结果一致,表明了贴闸油压的理论计算模型正确可靠,贴闸油压准确有效可以减少制动器制动的空行程时间,保证制动器有效贴闸,为提升机安全制动奠定了良好的基础;

(2) 矿井提升机在正常停车和开车的过程中,液压制动系统的液压缸的油压、碟簧力、碟簧的变形量和制动正压力的仿真结果符合理论计算,矿井提升机在开车停车过程中,关键参数运行的稳定可靠,保证提升机安全工作;

(3) 矿井提升机液压制动系统进行一级制动和二级制动过程中,A、B管盘式制动器液压缸内油压变化曲线符合实际的动作过程,假如提升机需要安全制动,液压制动系统可以确保提升机安全制动,提高整个制动的可靠性,保证煤矿的人员安全和经济效益;

(4) 仿真与理论验证加深了煤矿技术人员对该系统的理解,指导煤矿技术人员根据工况要求调节液压系统参数,保证整个液压制动系统的稳定性和可靠性。