水泥粉磨智能优化控制系统的应用

魏灿,俞利涛,童睿,王纯良

1 引言

中材邦业(杭州)智能技术有限公司与中材(天津)粉体技术装备有限公司联合开发、实施的水泥粉磨智能控制系统于2018年9月在双鸭山新时代水泥有限责任公司1号水泥粉磨生产线成功投入运行,在三方项目组成员的共同努力及天津院技术专家队伍的大力支持下,已取得“安全、稳定、连续、自动、优化”运行的良好效果,正常工况下投用率在95%以上,主要参数标准偏差降低30%以上,平均吨水泥电耗降低1.0kWh以上。

2 水泥粉磨智能控制系统简介

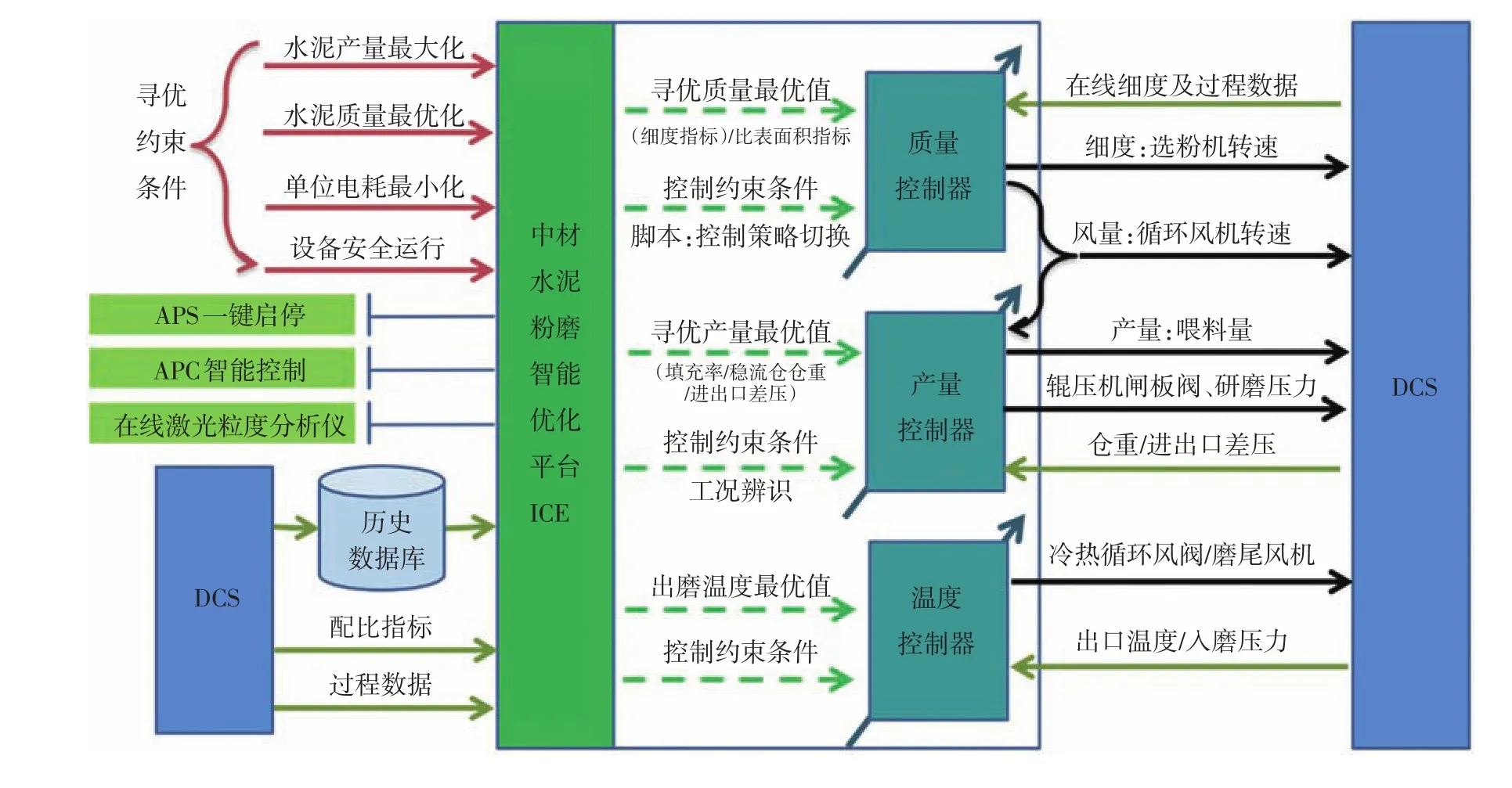

中材水泥粉磨智能控制系统[1]包括APS一键启停技术(融合了模拟量自动控制、顺序控制、超驰控制等)、辊磨自动投料系统、基于预测模型控制的APC智能控制系统优化技术和在线激光粒度分析仪。水泥粉磨智能控制系统总体架构见图1。

水泥辊磨智能控制系统功能如下:

(1)所有设备一键启停,并在启停过程中实现了关键模拟量的自动控制、水泥辊磨自动投料落辊和在线粒度分析仪自动运行。

(2)系统正常运行后,APC控制系统自动投运,实现风量、料量、压力等参数的自动控制。

(3)自学习水泥品种特征,自动切换控制策略。

(4)自学习生产工况特征,建立专家库;自动识别当前工况,自动切换控制策略。

(5)水泥磨系统全流程全工况的自动控制,实现水泥磨系统无人值守的第一步。

图1 水泥粉磨智能控制系统总体架构图

传统水泥粉磨控制算法包括,预测模型控制MPC、神经网络、自适应控制、模糊逻辑、专家算法、最优控制等,水泥粉磨智能优化控制平台在此基础上引入大数据算法模型理论,进行自主寻优,以产量最大化、质量最优化、电耗最小化、设备安全运行为寻优约束条件,利用历史数据库和当前实时过程数据构成记忆矩阵。矩阵的行向量代表某一时刻所有测点的运行数据,列向量代表测点在不同时刻的运行数据。再通过平台内部大数据算法进行运算,梳理磨机本体和各个子系统的测点关系,形成输入量和输出量关系的映射模型。优化平台输出最优值以及控制约束条件,以供质量控制器、产量控制器、温度控制器进行实时控制。

2.1 APS一键启停系统

2.1.1 水泥粉磨系统一键启停的实施(图2)

水泥粉磨可通过APS一键启停系统降低主机设备的空运转率,从而更大限度地降低电耗。同时可降低操作员的操作强度,减少误操作,使操作流程规范统一。

该部分工作具体分三个步骤实施:

(1)修改DCS逻辑,将水泥粉磨系统按照工艺流程分组,在逻辑上实现组起组停,并添加必要的顺序联锁、保护联锁;

(2)待所有设备正常运转时,结合专家系统,实现自动逐步投料;

(3)待粉磨系统在设定的产量下正常运行后,自动将APC控制系统投入,实现粉磨系统的自动控制。

2.1.2 水泥辊磨自动落辊程序(图3)

将粉体公司技术专家及水泥厂技术人员提供的投料落辊步序及经验梳理成计算机语言,通过ICE编程实现水泥辊磨的自动投料落辊功能:当具备投料条件时(磨机压差大于设定值),根据水泥品种按一定的梯度自动逐步加压、加料、加风,并时刻监视磨机振动、料层、温度等关键参数;通过专家算法进行工况辨识,并根据辨识结果自动进行处理,最终实现自动投料落辊。

2.2 APC智能控制系统

图2 水泥辊磨一键启停DCS界面

图3 水泥辊磨自动落辊程序

该系统能够全工况自适应,神经元网络自学习,识别水泥品种和生产工况,自动切换控制策略,实时优化调节,稳定关键控制变量,实时监控磨机状态,在线实时分析细度。

通过自动调节喂料量、自动调节选粉机转速(配备在线粒度分析仪)、自动调节循环风机转速和自动调节冷热循环风阀,稳定生产过程,提高产量,减少异常停机时间,实现水泥粉磨的智能控制,降低单位电耗。

水泥辊磨智能控制系统DCS界面见图4,水泥辊磨智能控制系统ICE界面见图5。

2.3 在线粒度分析仪(图6)

图4 水泥辊磨智能控制系统DCS界面

图6 在线激光粒度分析仪现场安装

本系统选配英国XOPTIX在线粒度分析仪,通过在线粒度分析仪实时监测水泥产品的粒度分布,包括:<3μm、3~10μm、10~32μm、32~45μm、45~80μm、>45μm、>80μm以及水泥比表面积。

智能控制系统通过动态扫描在线分析仪的实时细度数据,使风量和喂料量实时保持在最佳状态。系统的安全机制保证水泥磨生产的安全和稳定,避免异常工况的发生,从而达到提产降耗、稳定产品质量的目的。

3 智能控制系统应用效果

(1)提高全工况系统投用率

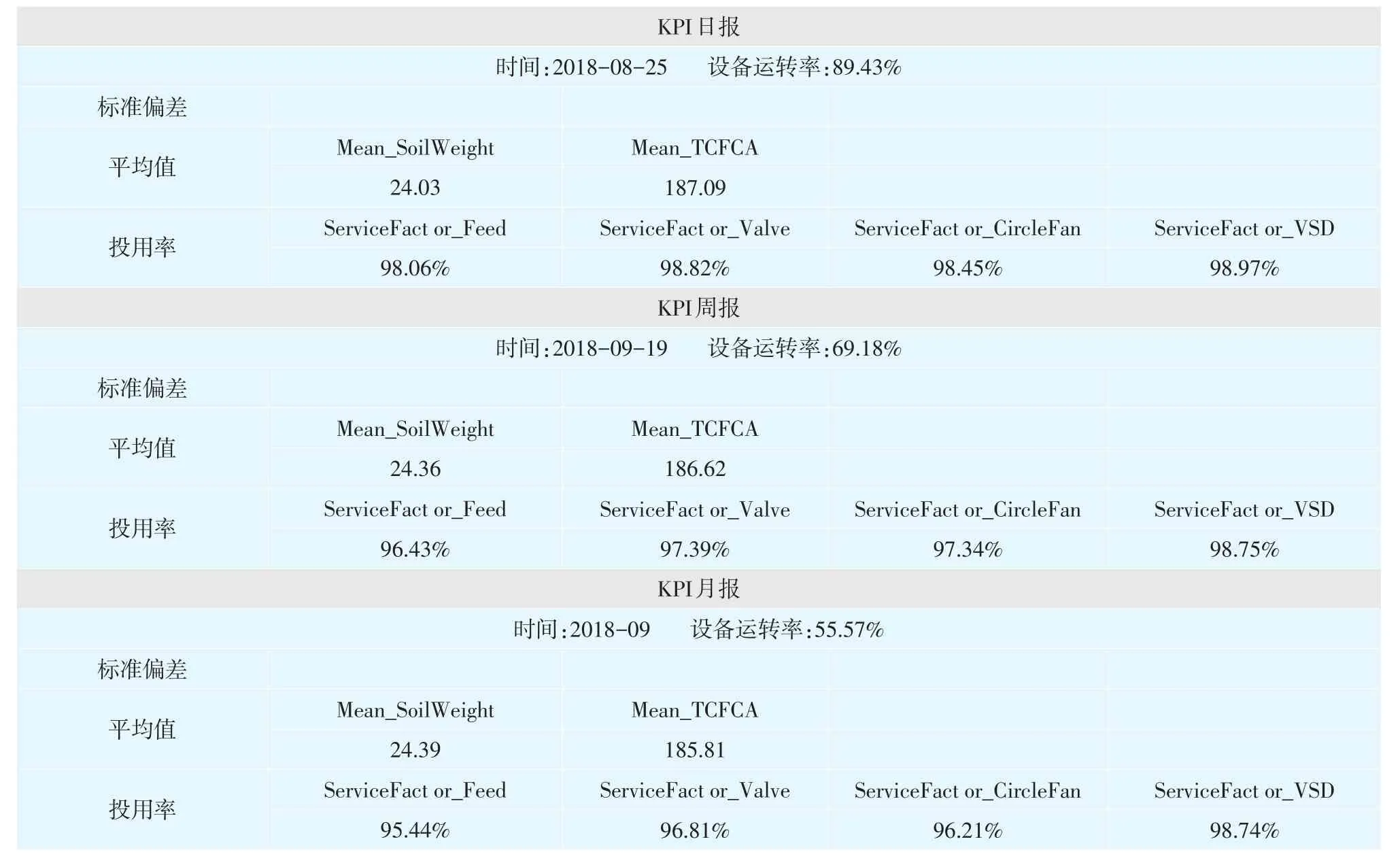

智能控制系统特殊工况诊断及自动处理功能,能够实时监测磨机和各仓仓位的状态,自动识别异常工况并且自动采取措施,最大程度保证智能控制系统可靠稳定运行。水泥磨智能控制系统于2018年9月进入连续试运行阶段,全工况下保持较高的投运率。以9月最新投运数据为例,进行KPI数据统计,全工况下智能控制系统投运率在95%以上,如表1所示。

(2)提高稳定性

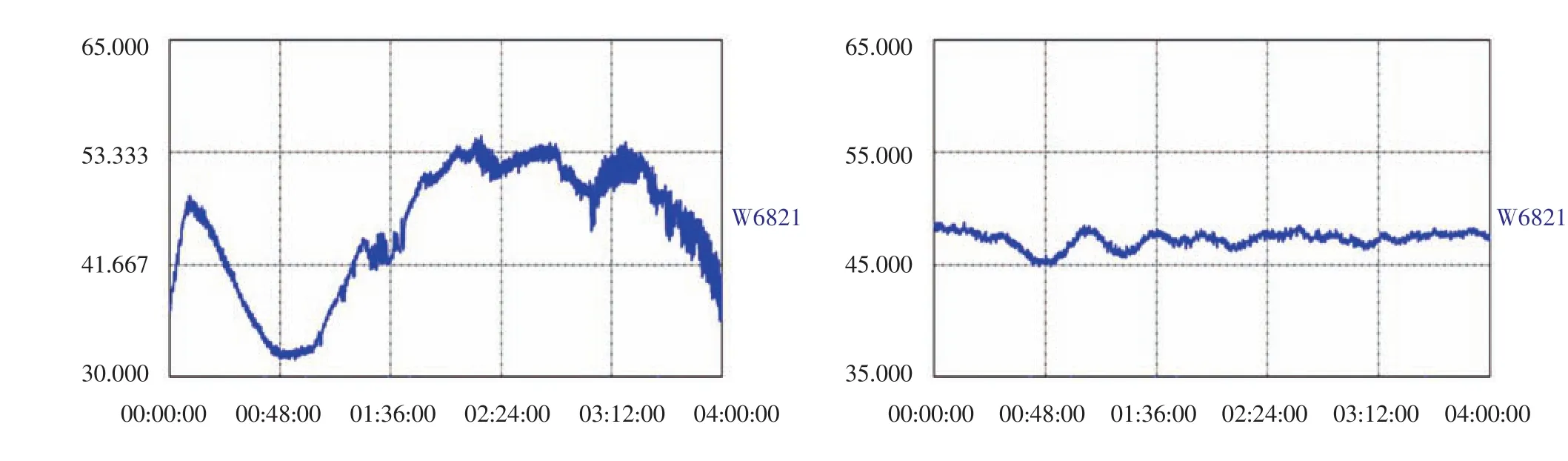

系统投运以后,稳流仓波动的标准偏差降低了70%以上。稳流仓稳定后,操作员可将仓位设置在最佳点,既能保证产量最大,又能避免常规控制时的仓位波动过大,导致下料口堵塞而停磨的情况发生。投运前后运行曲线对比见图7。

(3)提高水泥质量合格率

表1 9月份ICE平台软件KPI统计数据

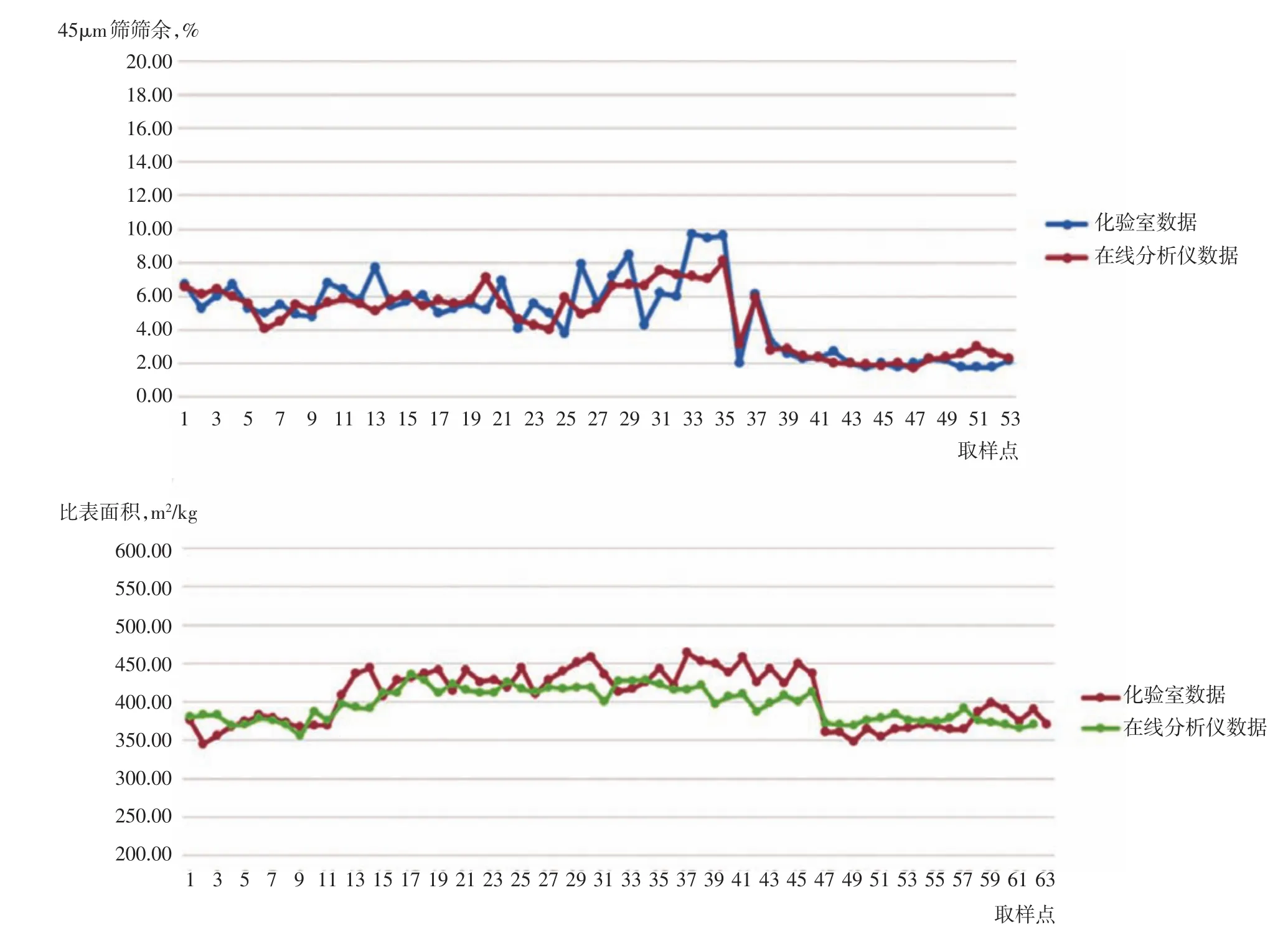

图7 智能优化控制系统投用前后稳流仓料位波动

水泥磨智能控制系统明显改善了水泥质量,有效降低了水泥45μm筛筛余的标准偏差,由0.97降低为0.75,比表面积合格率均为100%。在线粒度分析仪提供实时稳定可信的粒度分布数据,同时为实时优化控制选粉机提供依据,为保证水泥质量提供实时参考。当在线粒度分析仪测量到45μm筛筛余偏离设定范围时,APC会及时调整选粉机,将45μm筛筛余调整到设定范围内,稳定产品质量。图8展示了在线粒度分析仪所测的整体粒度分布。

(4)提产节能

图8 在线粒度分析仪45μm筛筛余及比表面积数据与化验室数据对比

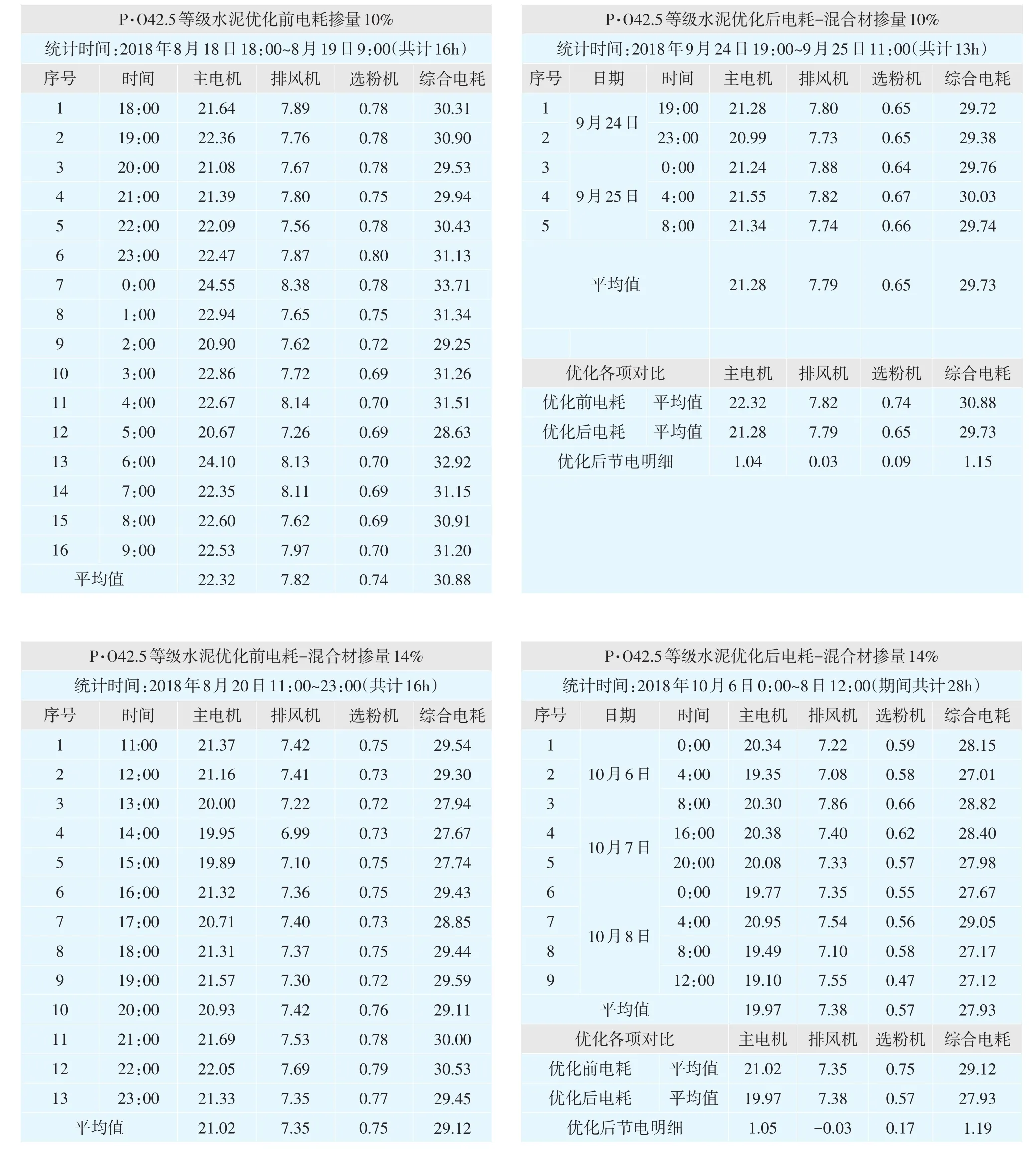

水泥磨智能控制系统明显地改善了水泥磨系统工况,使风量、料量、辊磨做功达到一个最佳的平衡状态,实时判断磨机的工作状态,当判断磨况正常时,将喂料量进行最大化控制,当判断磨况异常时,则进行减产操作,因此可以在磨机做功状态好的情况下,尽可能地提高产量,降低电耗。投用智能控制系统后,水泥磨生产较为稳定,每班电耗指标相对人工操作波动较小,在相同配比的情况下,三大主机设备平均吨水泥电耗可降低1.1kWh左右。控制系统投用前后电耗统计表(数据来源:水泥厂生产报表数据)见表2。

(5)降低工作强度等

水泥磨智能控制系统的一键启停功能,降低了操作人员的劳动强度,启动时间由人工操作15~20min缩短到8~10min,有效降低了主机设备空运转率,降低了电耗。

4 结语

中材水泥粉磨智能控制系统的成功应用,实现了公司水泥粉磨系统控制技术的智能化,提升了公司高端装备的制造能力,可给用户带来可观的经济效益和社会效益,大大提升水泥生产企业的自动化、信息化管理水平,有助于增强企业的综合竞争力。

表2 控制系统投用前后电耗统计表(数据来源:水泥厂生产报表数据)