TRMSTRMSS60.3矿渣辊磨的技术特点及应用

蔡晓亮,刘传胜,丁再珍,赵剑波,陈心自,高云详,王倩

1 引言

矿渣辊磨系统近年来发展较快,工艺流程简单,烘干、粉磨、选粉的全过程均在辊磨中完成[1]。辊磨系统基于料床粉磨原理,粉磨效率高,单位电耗低,磨内空间大,磨内温度高,烘干能力强,非常适合粉磨水分高、难磨的矿渣,因此矿渣粉磨系统在固废粉磨领域发展非常快。随着辊磨粉磨技术日趋成熟和水泥生产线规模越来越大,矿渣辊磨技术向大型化方向发展亦是必然趋势。

中材(天津)粉体技术装备有限公司(以下简称粉体公司)一直致力于为客户提供矿渣辊磨粉磨系列化解决方案。从2005年开发的首台国产TRMS3131矿渣辊磨投产运行以来,矿渣辊磨在大型化方面取得了很大进展,逐步开发了年产60万吨、100万吨、120万吨和150万吨及以上的矿渣辊磨,目前已经投产应用的矿渣辊磨有170多台。

广西省防城港源盛项目比邻广西盛隆冶金有限公司,配套处理该钢厂排放的矿渣和钢渣,实现废渣就近处理和零排放,属于绿色环保项目。该项目已经投产了三条矿粉生产线,分别为两条年产150万吨和一条年产80万吨矿粉线,工艺系统由天津水泥工业设计研究院有限公司设计,主机设备辊磨由粉体公司提供,磨机型号为TRMS60.3和TRMS45.2。2014年10月广西防城港源盛年产150万吨矿渣粉生产线顺利投产,各项指标达到并超过设计值。该生产线磨机的顺利投产,标志着国产矿渣辊磨大型化取得了重大突破。

2 矿渣辊磨的技术特点

粉体公司设计开发的矿渣辊磨采用了多项先进技术,包括LV型高效选粉机、螺旋喂料防堵料输送方式、在线监测及故障诊断技术等。具体特点如下:

(1)具有自动抬辊、落辊功能,可以空载启动;

(2)采用新型磨辊密封结构,可防止漏油,保证轴承使用寿命;

(3)采用LV型高效选粉机,可提高选粉效率,保证产品质量,降低磨机阻力;

(4)采用机械限位和电器限位装置保证设备安全;

(5)配有翻辊装置,可将磨辊翻出磨外,便于检修;

(6)采用螺旋喂料输送方式,防止堵料,降低喂料高度,减少投资;

(7)设计外循环系统,便于除铁;

(8)物料适应性强,水泥熟料和矿渣钢渣可以实现零间隔转换;

(9)产品实现系列化与模块化设计,保证质量;

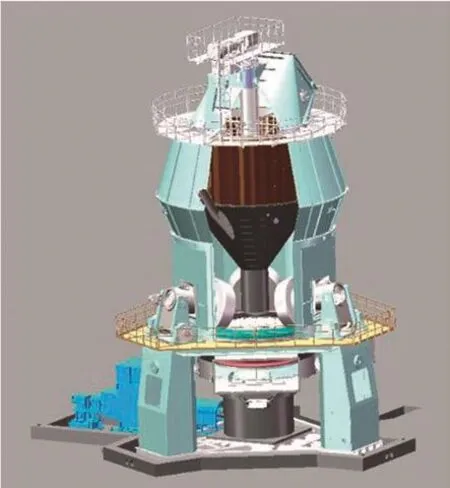

(10)采用在线监测及故障诊断技术,实现对磨机关键设备(减速机和磨辊轴承等)远程实时监控。图1为TRMS60.3矿渣辊磨三维模型。

3 TRMS60.3矿渣辊磨系统的工艺流程及主要参数

3.1 工艺流程

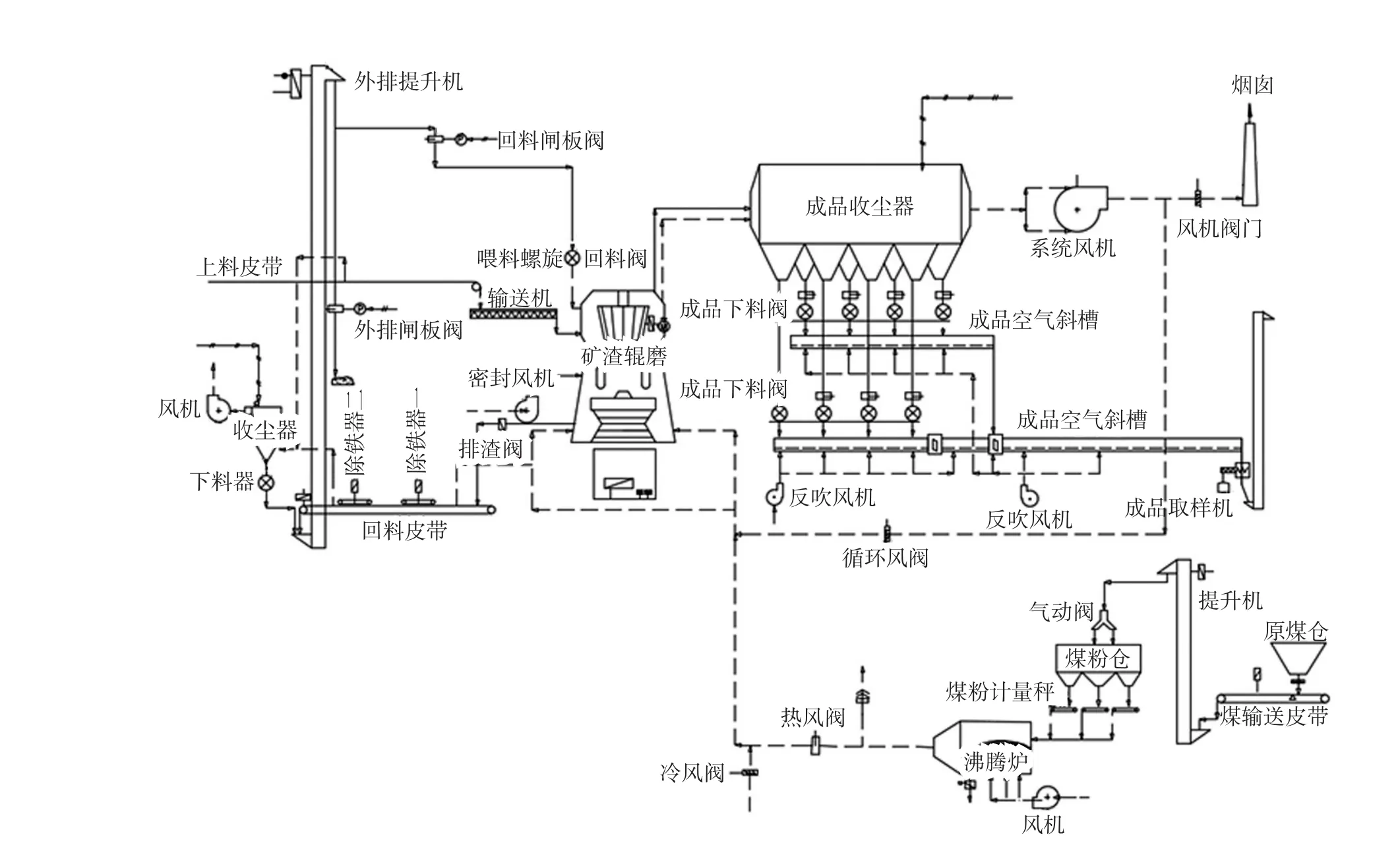

矿渣辊磨系统的工艺流程,采用单风机系统。此外,针对矿渣物料易磨性差、密度大、金属铁含量高等特点,着重改进了物料循环、系统除铁、成品输送等环节的设计,工艺流程如图2所示。

3.2 主机参数

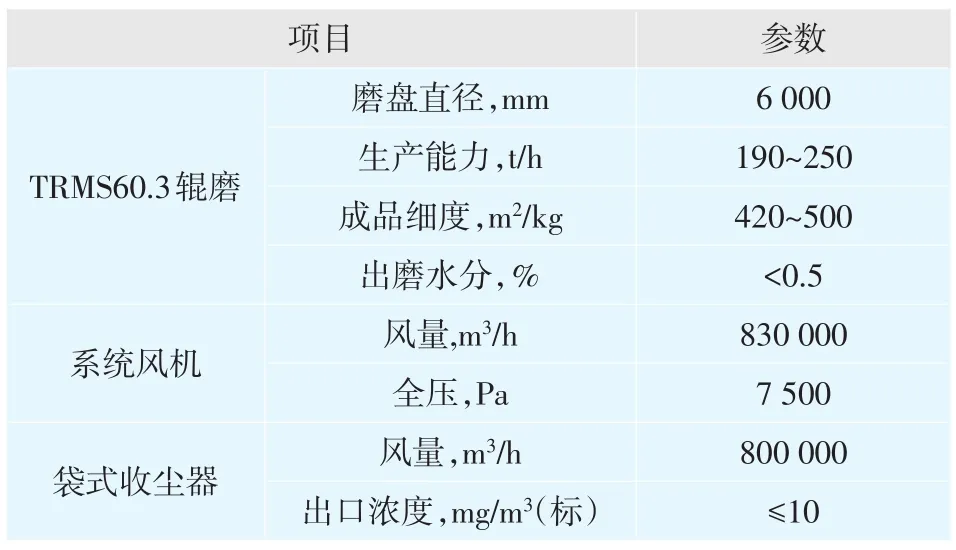

系统主要设备由系统风机、辊磨、袋式收尘器、热风炉、成品和回料提升机等组成。表1为广西防城港源盛项目矿渣粉磨系统主要参数。

4 TRMS60.3矿渣辊磨系统的运行情况

图1 TRMS60.3矿渣辊磨三维模型图

图2 TRMS60.3矿渣粉磨系统工艺流程简图

表1 TRMS60.3矿渣粉磨系统主要参数

广西防城港源盛矿渣粉生产线二线于2014年10月下旬一次带料试车成功,磨机运行平稳,很快达产达标。2018年10月通过业主和粉体公司的共同努力,产量提高10%以上,电耗大幅度降低,性能指标处于国内领先。广西防城港源盛TRMS60.3辊磨见图3。

4.1 原料和成品

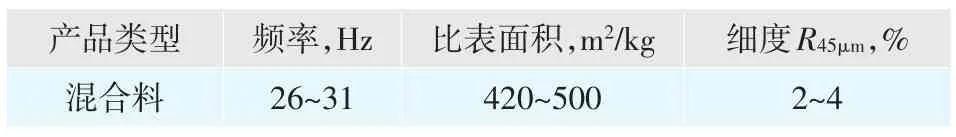

原料来源为广西盛隆冶金有限公司的矿渣和钢渣,开始生产时为100%纯矿渣,2017年1月改为粉磨混合物料,掺加0.03%左右液体激发剂。原料情况见表2,成品情况见表3。

图3 TRMS60.3广西防城港源盛辊磨外观图

表2 原料情况

4.2 产量

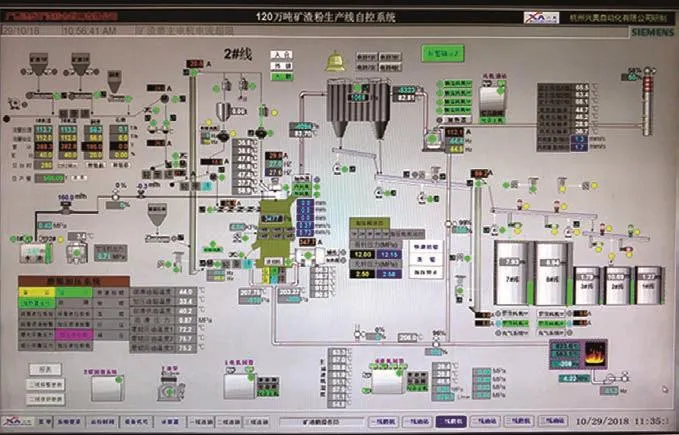

图4 TRMS60.3广西防城港源盛二线中控画面

表3 成品情况

该厂目前以加工混合物料为主,基本不加工纯矿渣,根据统计,2018年总产量超过250万吨,生产规模在国内同行业中位于前列。TRMS60.3矿渣辊磨年平均产量220t/h,单日产量可达到252t/h,单机能力国内领先。生产中控画面见图4。

4.3 用电量分布情况

2018年10月29日,对二线磨机进行了电量统计,期间干基产量239t/h,平均比表面积437m2/kg;12月干基产量215t/h,平均比表面积420m2/kg。表4给出了单日和月度电耗情况。

表4 矿渣磨系统电耗统计记录表(折算420m2/kg)*,kWh/t

根据电耗统计情况看,该磨机粉磨混合物料系统电耗在34kWh/t以内,单日较好指标折算后可达到32kWh/t,处于同行业内先进水平。

4.4 运转率

TRMS60.3矿渣辊磨配套采用国内品牌减速机,液压系统关键件采用国外品牌,在业主的精心维护下,矿渣辊磨系统生产运行稳定,设备故障率低,年运转率达到95%以上。

4.5 煤耗

采用沸腾炉为热源提供热风,矿渣原料的水分一般在9%~12%,磨内基本不喷水。使用热值为16 720~18 810kJ/kg的煤,煤耗大约18~21kg/t,煤耗较低。

4.6 辊套和衬板磨损

根据堆焊厂家的统计情况,粉磨纯矿渣,辊套和衬板的矿粉吨磨耗不超过5g;粉磨混合物料,辊套和衬板的矿粉吨磨耗明显增加,达到6.5~7g。由此可见,钢渣镍渣等磨蚀性强的物料对辊套和衬板的磨损大大增加。

5 TRMS60.3矿渣辊磨系统的运行参数

5.1 挡料圈及料层

磨辊和磨盘、挡料圈的相对位置、几何尺寸及辊套和衬板的耐磨材质不同,产生不同的摩擦系数,直接影响磨机的稳定性、料层及粉磨的效率。TRMS60.3矿渣辊磨采用新型挡料圈,能很好地控制物料的压实和排出,更好地发挥磨机的粉磨能力,减少物料过粉磨,大大提高粉磨效率,降低粉磨电耗,给业主带来更好的经济效益。

5.2 研磨压力

粉磨力直接影响到磨机能力的高低,在磨机稳定的情况下,通过调整油缸压力可改变磨辊传递给物料的压力。根据成品情况,确定油缸的参数、适合的压力,决定磨机的产量、效率和能耗是否最佳。

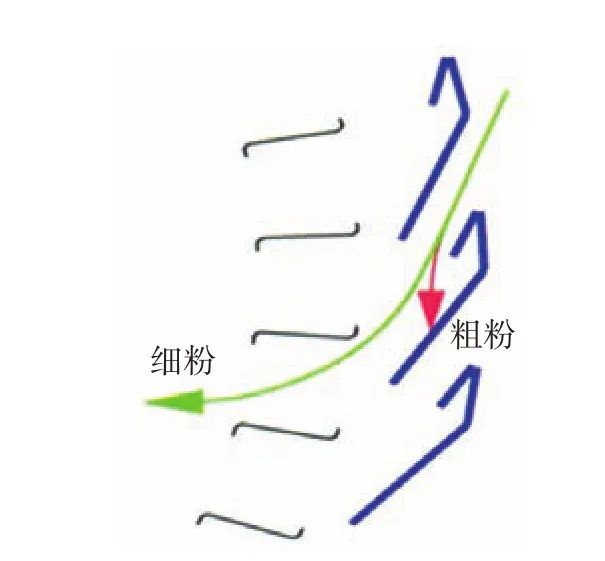

5.3 选粉机与转速

磨机采用SLKS6234 LV型高效选粉机,该选粉机的理念是通过优化气流在磨机内部的合理分布,设计特殊结构的静叶片和动叶片,通过静叶片进行初选提高动叶片选粉效率,达到压力损失最小、转子叶片减少误伤合格品的目的。其特点是,采用“LV气室”特殊结构形式的静叶片(图5),使得“粗粉中无细粉,细粉中无粗粉”成为可能。返回磨盘的粗粉中含有更少的细粉,使料层更稳定,磨机振动减少。现场使用表明,新型高效选粉机阻力较小,产品性能稳定,比表面积和筛余控制灵活,可粉磨500m2/kg超细粉。选粉机运行情况见表5。

图5 静叶片结构

表5 选粉机运行情况

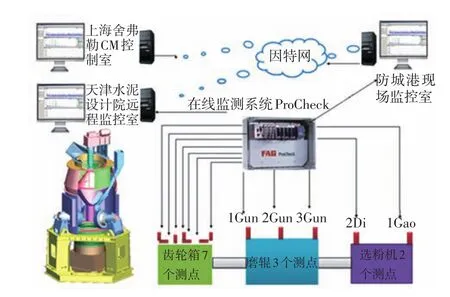

5.4 远程在线监测及故障诊断系统

磨机配套振动传感器、速度传感器,组成数据采集系统采集数据,数据采集系统提供以太网接口,通过互联网将数据发送至地面控制室的服务器,可进行远程访问。

通过在线监测系统可以监测到减速机齿轮、齿轮轴出现的啮合以及齿轮出现的永久性变形、点蚀、剥落、断齿等问题,还有磨辊轴承出现的点蚀、剥落、磨损,内外圈磨损、开裂,保持架断裂,滚珠脱落等问题;在线测量磨辊实时转速,对应生产数据,及时调整操作。辊磨在线监测系统见图6。

图6 辊磨在线监测系统

5.5 风量和风压

保证辊磨粉磨系统磨机稳定生产的重要参数之一就是风量和风压。风量过大,会使矿粉中较粗的颗粒被带起来,流体中的含尘浓度增加,产品比表面积变小,磨机阻力加大;风量过低,磨机产量降低,比表面积变大,增加回料[2],磨机稳定性变差。该项目系统使用的风机风压~4 800Pa,磨机的压差~2 900Pa,循环风用量较大,系统通风情况较好。

6 结语

矿渣辊磨是集机械、液压、电气自动化于一体的设备,操作相对于其他设备较复杂,每台新投产的矿渣辊磨根据物料情况需要一段时间进行调整。广西防城港源盛公司使用的两台TRMS60.3辊磨自投产以来,经过生产实践,矿粉质量性能指标达到国家标准中S95级及以上矿渣粉技术要求。在广西防城港源盛公司和粉体公司共同努力下,该矿渣粉磨系统设备及工艺参数不断优化,生产运行指标日趋良好。根据生产需要,不仅可以粉磨高比表面积的产品,还可协同处理钢渣、镍渣等难磨物料,掺加量10%~20%,粉磨混合物料系统电耗<34kWh/t,指标先进,符合国家节能减排和低碳环保产业政策,大型矿渣辊磨必将得到更为广泛的应用。