水泥低能耗先进烧成技术研究与应用

马娇媚,彭学平,狄东仁,赵亮,陈昌华,李波,王伟

1 概述

水泥是国民经济重要的基础原材料,也是典型的高耗能产品,2014年我国能源总消耗量为37.6亿吨标准煤,水泥产业能源消耗总量约为1.87亿吨标准煤,占全国能源消耗总量的4.97%,占建材行业能源消耗总量的65%,其中水泥窑系统能耗约占水泥生产能耗的90%,如何降低水泥烧成系统的能耗、提升烧成技术的水平成为水泥工业发展的重中之重。目前,中国水泥总产能占世界总产能的50%以上,2016年发布的《建材工业“十三五”发展指导意见》指出,到2020年60%的水泥生产线要达到世界领先水平。截至2018年底,全国新型干法水泥生产线累计1 681条(注:剔除部分2 018年已拆除生产线),设计熟料产能18.2亿吨,实际年熟料产能依旧超过20亿吨(产能总量与2017年相当),产业结构调整取得突破性进展,通过自主创新取得了一批对行业技术进步有重大影响的成果。

天津水泥工业设计研究院有限公司几十年来一直致力于促进水泥工业技术的进步,2012年“第二代新型干法水泥生产线技术与装备的研究开发”科研项目正式立项,对水泥生产线的关键技术及装备进行优化研究,最大化地实现水泥生产的节能减排。2013年承担了国家建筑材料行业科技创新计划《高能效低氮预热预分解及先进烧成技术》项目。2015年又承担了天津市科技小巨人领军企业培育重大项目《低能耗环境友好型新型干法水泥技术与装备研发》,获得500万元项目经费支持。低能耗先进烧成技术的基础研究和科研创新工作取得显著成效。

2 基础理论和研究测试平台

我们调研了国内外水泥生产线的情况,综合公司设计或标定的几百条水泥生产线的能耗环保数据,分析了国内外水泥技术尤其是烧成技术的发展情况,检索了史密斯、伯利休斯、洪堡等公司近万条专利,跟踪了生产技术动态和市场需求动态,累积了基础资料。截至目前,5 500t/d规模生产线平均热耗为2 967.8~3 051.4kJ/kg熟料,分级燃烧脱硝比例为17%~33%,国内与国外水泥烧成技术相比存在一定差距,尤其是在能耗、环保和资源协同方面,过去未能引起足够的重视。根据工程实践、试验研究,我们研发了新一代新型高效节能环保的低能耗先进烧成技术。开展研发的主要理论依据为:

(1)窑炉能量分布研究及控制理论。利用现代流体力学、燃烧动力学、热力学等理论,开展对燃料特性的研究,指导悬浮预热器和分解炉的改进。在大颗粒熟料错流换热理论研究的基础上,结合高温物料输送的要求,开展篦冷机的研究。

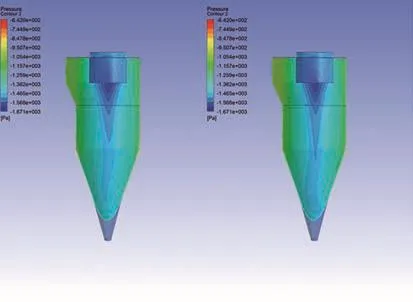

图1 旋风筒实验

图3 冷却机样机实验

(2)固气二相流理论。针对颗粒流体系统,研究水泥生料的悬浮预热、流态化均化、气力输送、换热、分离等设备的机理,从气固传质传热的角度优化预热器、回转窑等。

(3)燃烧与污染控制理论。建立了煤焦燃烧模型、碳酸钙分解模型、脱硝反应模型,形成了典型的数学计算公式,并通过CFD进行了数值模拟,为节能减排创造了实验条件。

基于以上理论,公司搭建了多个单体设备的实验室(如图1~4所示),包括旋风筒风管实验平台、篦板阻力实验平台、冷却机样机实验平台以及数值仿真实验室,进行了大量的冷模、热模、数值仿真研究实验,此外还配备了成套热工标定的测试仪器,对典型现场进行了测试诊断分析。

3 理论创新

3.1 预热器

预热器单体内部的流动状态为不可压缩湍流,而旋风筒内颗粒相的体积比率很低,满足颗粒群轨道模型的基本条件。通过大量的对比分析发现,采用各向异性处理的雷诺应力模型(Reynolds Stress Model,RSM)模拟预热器旋风筒内气相的运动情况,能较好地捕捉切向速度和轴向速度的分布特点,能很好地反映气体在旋风筒内的运动情况,能够满足旋风筒模拟计算的要求。流体的运动形式虽然千变万化,但都遵循基本的控制方程,即质量守恒方程、动量守恒方程和能量守恒方程。利用这一理论模型,对旋风筒的分离效率、降阻以及预热器的换热机理进行了研究,为弱涡旋低阻旋风筒、多级重构组合预热器的研发提供了基础。原始型和改进型旋风筒见图5。

图2 篦板阻力实验

3.2 分解炉

图5 原始型和改进型旋风筒

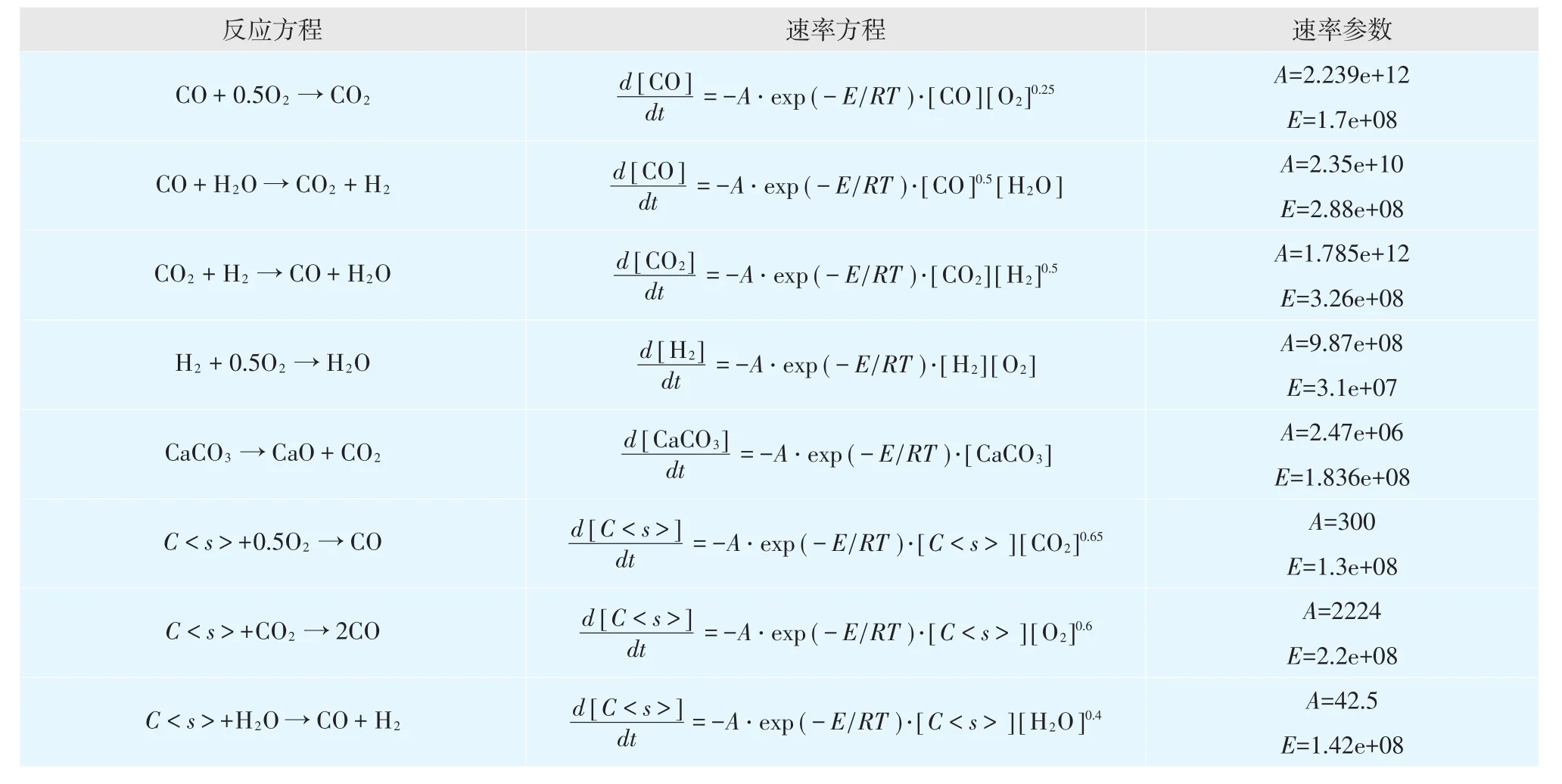

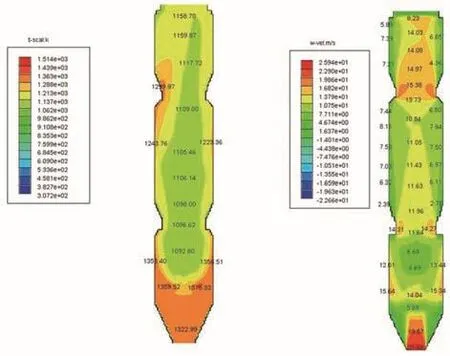

由于分解炉内煤粉燃烧及碳酸钙分解的耦合,加之气料运动的特殊要求,分解炉内物理化学过程极为复杂。此次研究使用的分解炉计算机辅助试验平台是公司自主开发的软件系统,在开发中解决了大量技术难题,形成了专业特点。从湍流流动角度分析,分解炉计算机仿真开发中解决了圆柱坐标非结构网格下极点处理这一国内外公认的技术难题。在数值求解器的开发过程中,解决了以下难题:在圆柱坐标方程离散时,中心轴线处半径为零,数学处理时速度、动量等值为无穷大,而从连续性考虑,物理意义上速度、动量等均为具体值。多年来,国内外学者均力求解决这一极点处理难题(炼钢炉、旋风筒等只能进行对称数值模拟)。我们研究开发的技术解决了这一难题,实现流场、颗粒场、温度场、组分场360°全场模拟,真正实现了分解炉的仿真研究。通过基础试验研究,我们建立了针对分解炉特点的、在耦合状态下的煤焦燃烧及碳酸钙分解的动力学模型。基础模型的优化为自脱硝梯度燃烧分解炉的开发奠定了基础。分解炉模拟中采用的化学反应及其动力学参数见表1,TDF分解炉温度及速度分布见图6。

表1 分解炉模拟中采用的化学反应及动力学参数

3.3 冷却机多孔介质模型研究

我们采用数值仿真模拟结合多孔介质模型,研究了流体在篦冷机内部的流动以及高温熟料颗粒与冷却空气之间的气固对流换热。创新编制的数值仿真模拟程序,可以系统研究不同粒径分布及孔隙率分布对气料之间相互作用力的影响。数值仿真模拟程序可根据不同现场的实际情况方便快捷地进行编制。

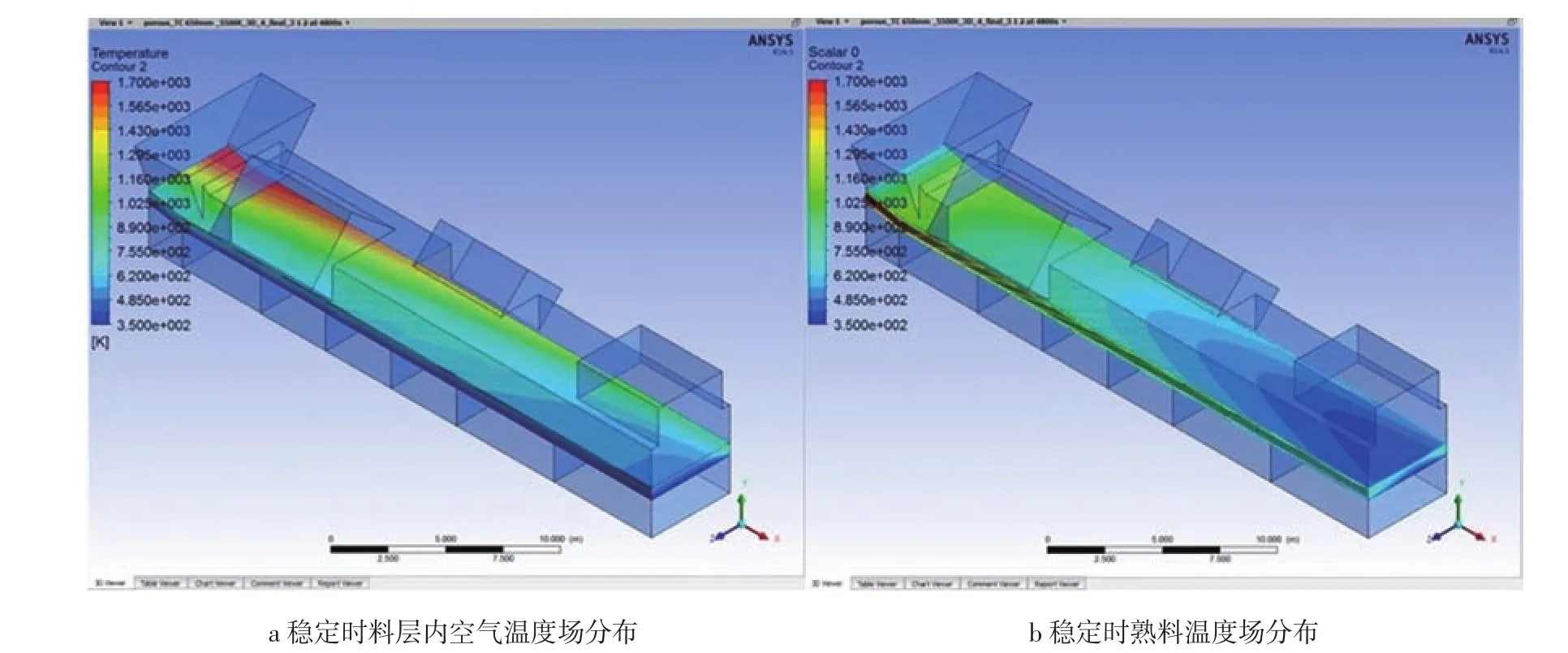

图6 TDF分解炉温度及速度分布

采用软件自带的二次开发功能,对熟料颗粒在篦床宽度方向和长度方向上的粒径分布进行编程求解,结合流动换热计算,能从定性分析的角度指导冷却机的研发设计;建立多孔介质传热模型,可以定性研究各取风口不同开口位置和开口形状等对气料换热的影响,这部分工作在所查阅的所有国内外相关文献资料中均未提及,为项目的原创性工作,对冷却机的优化设计有非常强的指导作用。料层内空气和熟料温度场分布见图7。

4 主要技术成果

4.1 弱涡旋低阻旋风筒和多级重构组合预热器

预热预分解技术是预分解烧成工艺的核心技术,窑尾预热器系统的作用是对生料进行预热,并使大部分碳酸盐分解,出分解炉生料与最下一级预热器分离后入窑煅烧。降阻和换热是预热器技术的两个核心性能指标。降阻方面,通过优化旋风筒的蜗壳形式、进口面积,优化气流的流动方向,在保证分离效率不降低的情况下,减少系统阻力。开发出的弱涡流低阻旋风筒与原型的对比见表2。

表2 预热器系统旋风筒压力损失对比

图7 料层内空气和熟料温度场分布

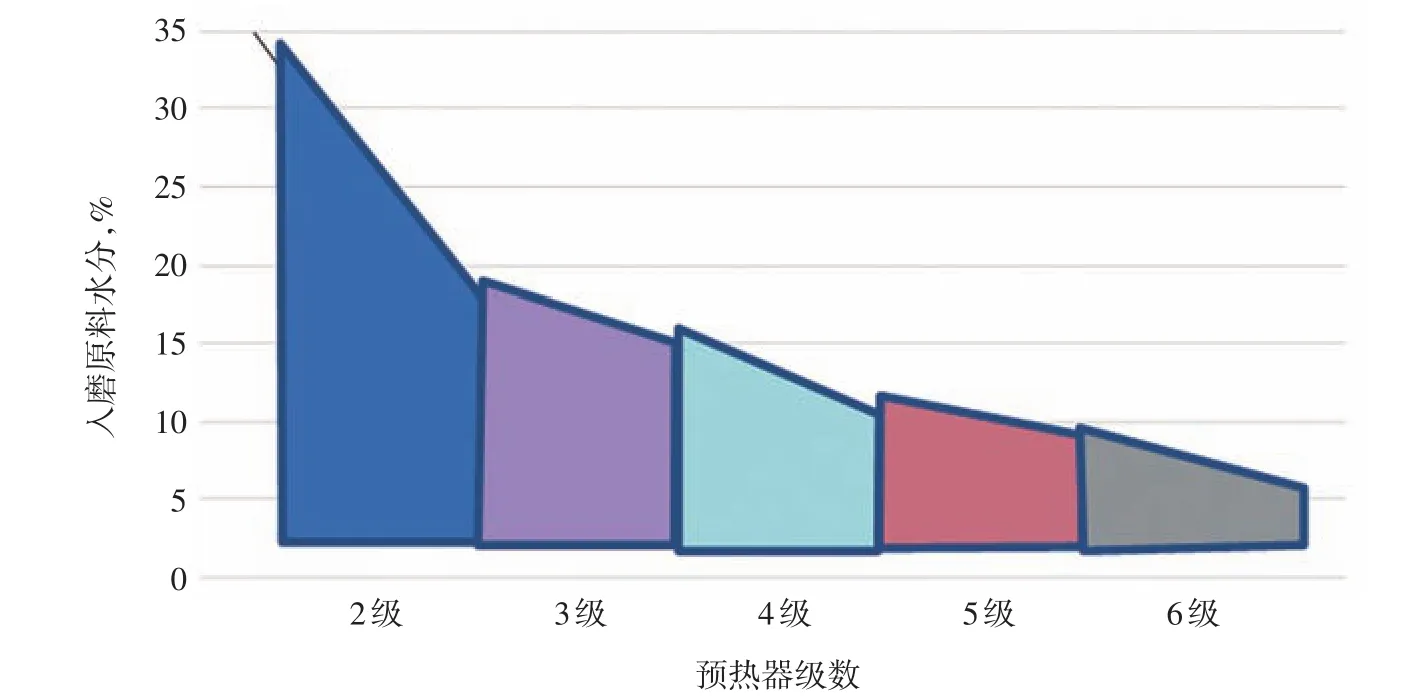

预热器的级数及性能对烧成系统热耗和预热器系统出口压力有相反方向的影响,一般六级预热器会增加阻力但是会降低系统热耗。如图8所示,当原料综合水分较低(约<6%)时,国外水泥企业普遍倾向于采用六级预热器系统以降低烧成系统热耗,尤其对能源和水资源短缺的地区是很好的选择。而国内早几年由于余热发电技术的推广,六级预热器系统难以得到大力发展。弱涡流低阻旋风筒的使用加上系统的组合重构优化,可以使六级预热器的阻力低于常规五级预热器的阻力,不增加高温风机电耗,大幅度降低热耗,系统整体的生产能耗更低。

图8 预热器级数与入磨原料水分对应关系

多级重构组合预热器使整个窑尾系统结构布置紧凑,降低了窑尾塔架高度,减小了窑尾系统体量,有利于节省投资。最上级旋风筒分离效率能达到95%以上;除C1旋风筒外,其他级内筒采用耐热钢分片式结构,便于安装和检修更换;为吸收热膨胀,旋风筒顶盖采用预拉伸处理,结构布置上充分采取径向和轴向热补偿措施,各级料管设置独立的膨胀节;根据预热器系统布置,旋风筒采取歪锥结构,可有效降低塔架高度,防止锥部积料堵塞。

为了加强换热,料管采用固定式撒料装置,确保生料在管道中分布均匀,提高管道换热效果。在以往风管和撒料盒数值模拟研究的基础上再次进行优化,以合理的风速为前提,撒料盒进一步下移,加强了气固换热效果。下料管道上采用翻板阀锁风,在运行投产前,逐一调整配重杆的配重至最佳位置。运行期间,定期检查包括锁风阀在内的各处部位的密封情况,进行必要的堵漏工作,保证系统的锁风和密封效果,为降低预热器出口温度、废气风量和系统热耗创造条件。

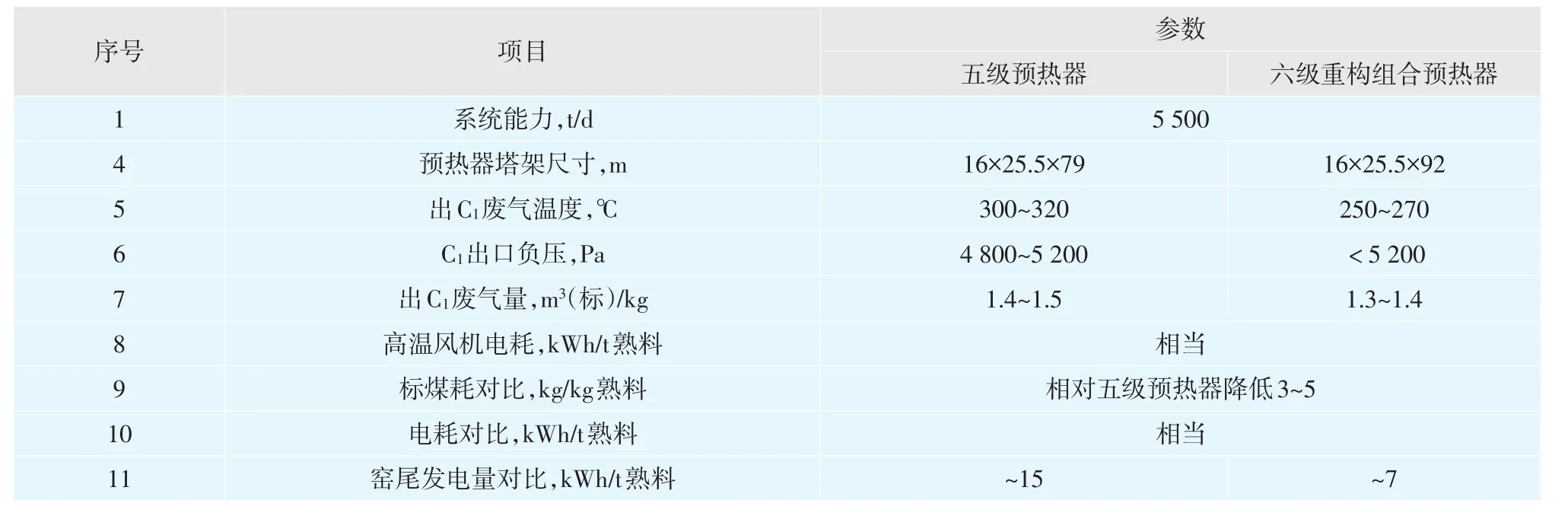

表3为我们开发的六级重构组合预热器与常规五级预热器系统设计指标对比:(1)六级重构组合预热器系统标煤耗降低3~5kg/t熟料,电耗基本相当,窑尾发电量减少~8kWh/t熟料,按照能耗标准系数0.122 9,发电量减少相当于增加标煤耗~1kg/t熟料,整体还是六级预热器更节能。(2)六级预热器系统窑尾设备和土建投资相对五级预热器增加,但余热发电锅炉和汽轮机配置变小,整体上带六级预热器系统的生产线综合投资少。

表3 六级重构组合预热器与常规五级预热器系统对比

4.2 梯度燃烧自脱硝分解炉系统

温度和燃烧气氛的控制是分解炉自脱硝的技术关键。梯度燃烧自脱硝分解炉从下而上,分为强贫氧区、贫氧区、燃尽区三个部分,控制氧含量进而控制还原气氛。通过分料控制主体结构的温度梯度,创造高温区,以利于分解炉内燃料的燃烧,提高燃料的燃尽率,避免未燃尽的燃料在预热器内后燃,节约燃煤。关于气氛控制,首先通过煤粉分级,使三次风下面的煤粉形成强贫氧区即强还原区,再通过脱硝风管采用三次风分级形成贫氧区即弱还原区,燃料和空气均分级加入,形成一个低于化学当量燃烧系数的还原燃烧区域。在强贫氧区和贫氧区两个部分,一方面不完全燃烧形成的大量一氧化碳可以对已经形成的氮氧化物进行还原,另一方面抑制燃料中的氮元素向氮氧化物转化,降低系统NOx的排放。通过调节末次和二次旋风筒下料的分料比例、三次风阀门的开度,在不影响产质量、稳定窑况的前提下,调节脱硝至最佳效果。最后再通过分解炉第三部分燃尽区实现燃料的燃尽。自脱硝分解炉技术的优势是可以保证燃料完全燃烧燃尽,CO浓度≤500ppm,大大减少结皮堵塞,系统的产质量不受影响。

分解炉脱硝风管阀门打开时,要同步降低三次风主管道的阀门开度。脱硝风管创造还原区的同时,在监测分解炉和塔内三次风管不结皮的前提下,还要通过C4料管的分料阀提高分解炉主燃区的温度至1 050~1 200℃范围内。烧成气氛上,在分解炉燃料完全燃烧的基础上,控制分解炉出口的氧含量<2%,预热器出口的氧含量<2.5%。通过脱硝风管进行三次风的分级设置,分解炉的中柱体及下柱段有较大脱硝空间,调节脱硝风管使其形成高温还原气氛,可满足NOx<500mg/m3(标)(10%O2)的要求,脱硝效率达50%以上。同时分解炉出口管道预留SNCR喷氨位置,自脱硝技术结合SNCR可以使氮氧化物排放<150mg/m3(标),并满足氨逃逸标准限值,如果结合SCR技术,可以满足氮氧化物排放指标<100mg/m3(标)及氨逃逸标准限值。

4.3 两档支承短窑

采用L/D为12的两支承短窑,由于筒体长度有较大减短,其散热损失相应减少,相同规模窑的散热损失相差约21kJ/kg熟料(5kcal/kg熟料),此外还具有装备、土建费用低等一系列优点。近两年在两档窑设备开发上做了大量工作,包括头尾密封更新、挡轮由直变为倾斜式、二档轮设为锥面、轮带和挡轮纯滚动摩擦等,设备可靠性大大提高,窑配套的高性能大推力燃烧器一次风量为8%,提高了高温风的用量,降低了系统热耗。

烟室是烧成系统的关键部位,考虑到两档窑尾温较高,两档窑烟室使用了料幕技术,通过设置料幕,控制烟室温度,减少结皮的生成。料幕系统分一股生料通过风机及风翅打散进入烟室,生料的分解吸热可以迅速降低烟室温度,减少液相出现,提升了系统的适应性,也为日后废弃物处置预留了可能。当烧成系统出现硫、碱、氯等元素内循环时易造成局部结皮,烟室料幕也有一定缓解作用。

4.4 带中置辊式破碎机第四代行进式稳流冷却机

第四代行进式稳流冷却机纵向单元通风,避免了熟料经篦床下落造成纵向层阻力变化,有利于均匀通风。第四代冷却机的热回收效率<75%,回收热量按照入冷却机的热料温度计算,全部热量约为1 547kJ/kg熟料,每提高1%的热回收效率则回收热增加15.5kJ/kg熟料。考虑到燃烧器改进后入窑二次风量相应增加的因素,采用第四代行进式稳流冷却机,热回收效率较现有冷却机的热回收效率平均提高4%以上的热量,相当于热耗降低62kJ/kg熟料。冷却机系统的电耗统计为5.5kWh/t熟料,较常规冷却机节电1.0kWh/t熟料,同时,中置辊式破碎机提高了窑头余热发电系统的发电量,有效利用了余热。

5 工业化应用情况

弱涡旋低阻多级重构组合预热器出口温度≤260℃,压力≤5 200Pa,温度较五级预热器降低~50℃,阻力和高温风机电耗不增加,该技术先后在印尼B厂(考核热耗2 746kJ/kg熟料)、沙特U厂(考核热耗2 979kJ/kg熟料含17.33%旁路放风)等总承包项目中推广应用,并取得了良好的应用效果。自脱硝梯度燃烧分解炉采用脱硝风管,通过三次风分风的方式可实现脱硝50%以上,SNCR氨水用量可降低到0.6m3/h以下,吨熟料节约了3元的运行成本,低氮分解炉还在土耳其、越南项目中调试成功。Sinowalk第四代行进式无漏料篦冷机,总鼓风量为1.872 0m3(标)/kg熟料,篦冷机的热回收效率~75%。中置辊式破碎机提高余热发电量达18kWh/t熟料,降低了熟料温度,极大地回收了熟料热量。

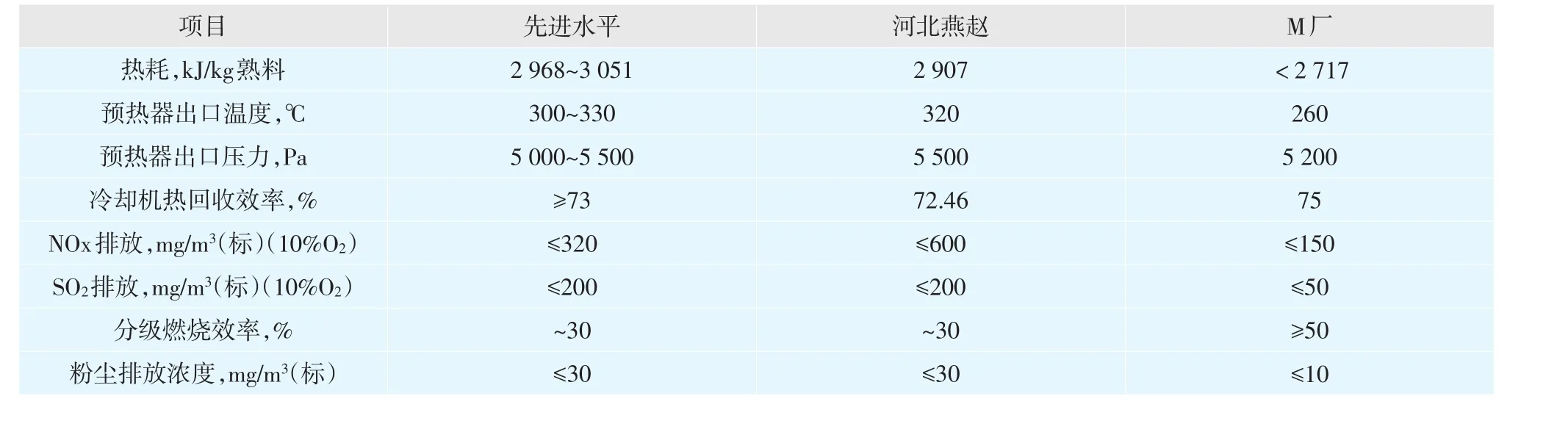

表4 国内外5 000~5 500t/d生产线主要技术参数对比

上述技术集成应用的M厂2×5 500t/d生产线2016年、2017年相继投产,一线熟料月均产量为5 739t/d,月均标煤耗94.5kg/t熟料;二线熟料月均产量为5 530t/d,月均标煤耗93.9kg/t熟料。第三方热工标定熟料产量5 960t/d,热耗2 694kJ/kg熟料(熟料形成热1 793kJ/kg熟料情况下),可比标煤耗≤85.6kg/t熟料,烧成主机电耗<18kWh/t熟料,达到并优于设计指标。由表4对比指标可见,相对于国内外普遍水平以及公司2009年投产的河北燕赵示范线,烧成技术有了整体升级,节能减排效果明显,并且达到了二代技术指标中熟料烧成可比热耗2 675kJ/kg熟料、烧成工序电耗18kWh/t熟料两个重要指标。

6 社会经济效益分析

以M厂两条典型生产线为例,每年可节省标准煤5.82万吨,回收余热发电量9 075×104kWh,每年实现CO2减排~15.8万吨,与国标控制NOx排放值相比,实现NOx减排~1 000t,本项目的技术实施不仅达到了国家节能减排的要求,而且为企业年度新增利润1亿元以上。项目研发的成功无疑给企业带来巨大的经济效益,目前该项目技术已在公司设计的多条生产线上应用,增强了公司水泥主业的技术实力,年新增税收近1亿元。本文所述的技术成果可实现节煤10%,如果在全国推广应用,则可以节约千万吨以上标准煤,具有显著的经济效益和社会效益。

2018年6月中国建筑材料联合会集中了行业内外的知名专家,在北京组织召开了《水泥低能耗烧成技术的研究与集成应用》项目鉴定会,17项公司自主知识产权独家专利以及创新成果获得了专家的高度评价,鉴定结论为:达到国际领先水平。认可了公司承担社会责任的能力,彰显了公司节能减排、生态环保、绿色生产技术方面的创新能力。

7 结语

低能耗烧成技术是二代水泥干法生产技术的核心之一,通过试验,研究了水泥烧成的反应机理,开发了以弱涡旋低阻旋风筒+多级重构组合预热器+梯度燃烧自脱硝分解炉+中置辊式破碎机区域供风冷却机为代表的烧成单体设备,促进了水泥烧成技术的科技进步,经国内外水泥工程的实际应用证明,其为成熟可靠的技术及装备,实现了水泥生产节能减排、高效环保的开发目标。■