烟气高效脱硫协同除尘技术

林欢

(永清环保股份有限公司,长沙 410330)

引言

目前,国内外烟气脱硫工艺采用石灰石-石膏湿法脱硫工艺的占80%以上,该技术成熟、适用的煤种范围广、脱硫效率高(可达90%以上)、安全可靠、能耗低[1]。

2015年12月2日,国务院常务会议决定,在2020年前,对燃煤机组全面实施超低排放和节能改造,大幅降低发电煤耗和污染物排放。烟气排放SO2稳定达到35mg/Nm3的超低排放标准,脱硫效率则需提升到99%以上,需对脱硫塔进行扩容改造。脱硫塔扩容改造主要有单塔双循环技术、双塔双循环技术、合金托盘技术、单塔一体化除尘技术等。对于超低排放改造项目,通常存在改造空间受限的问题。

某企业两台2×320MW机组进行超低排放提效改造,同步实施吸收塔内协同除尘措施技术改造。改造后,机组在长周期运行时,确保了烟囱入口SO2排放浓度<28mg/Nm3,出口固体颗粒物排放浓度<4.5mg/Nm3(标态、干基、6%O2)。

1 改造前脱硫除尘情况

2007年年初,某企业9、10号机组分别投运。脱硫装置均采用石灰石-石膏湿法工艺,一炉一塔配置,脱硫效率大于95%。脱硫系统增压风机于2014年脱硝改造时进行了引增合一改造,锅炉烟气通过引风机后接入吸收塔,烟气经吸收塔入口烟道逆流向上,与喷淋层喷入的浆液进行脱硫反应,净化后的烟气经吸收塔顶部的屋脊式除雾器除去水雾,通过烟囱排出。脱硫工程原设计燃煤含硫量为1.1%。无GGH烟气换热系统,吸收塔入口设置事故喷淋系统。原脱硫塔烟气参数见表1。2014年4月至6月对10号电除尘电控部分进行了高频电源改造,并结合4电场极线进行了相应改造,改造后除尘器出口烟尘浓度<35mg/Nm3。

表1 原脱硫塔烟气参数

2 改造目标

脱硫除尘超低排放改造采用石灰石-石膏湿法脱硫工艺,脱硫系统性能保证值应满足:烟囱入口SO2排放浓度<28mg/Nm3(标态、干基、6%O2),烟囱入口固体颗粒物排放浓度<4.5mg/Nm3(标态、干基、6%O2)。

3 改造技术线路

由于项目场地空间有限,本期吸收塔改造在原址进行。根据项目特点,烟气高效脱硫协同除尘工艺具体改造路线为:1)保留原有3层喷淋层,原喷淋层喷嘴全部更换为高效雾化喷嘴,覆盖率大于300%。在原3层喷淋层上方再新增1层喷淋层,为第4层喷淋层;2)避免烟气偏流短路现象,最下层喷淋层下方增加1层均流托盘。新增第4层喷淋层下方增加1层均流托盘;3)第2层和第3层喷淋层设置增效环;4)为保证除尘效率,吸收塔烟气入口增加1套喷淋预收尘装置;5)对原吸收塔进行结构优化,吸收区塔体抬高;6)吸收塔烟道改造,与吸收塔连接烟道保持15°倾角;7)将原2级屋脊式除雾器更换为3级高效凝并式除雾器。保证除尘除雾装置出口烟气携带的液滴含量<20mg/Nm3(干基、标态、6%氧);8)保证浆液停留时间>4.15min,增大浆液池容积,浆液池增高;9)为提高液气比,新增1台大容量的浆液循环泵;10)原3台罗茨氧化风机改为4台单级离心氧化风机,氧化风机采用单级离心风机,叶轮采用高强度合金钢。更换氧化空气管网。

4 改造技术分析

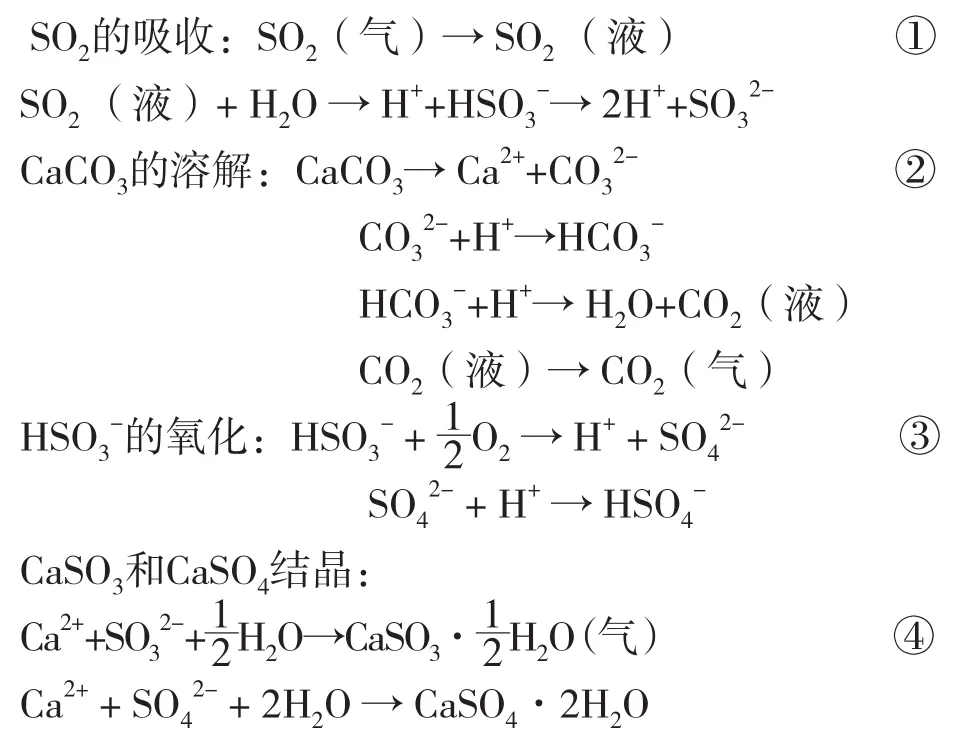

石灰石-石膏湿法烟气脱硫技术的主要原理是:烟气中的SO2在水中溶解性好,遇到雾滴时分解为H+、HSO3-或SO42-,与吸收液中的Ca2+反应生成Ca(HSO3)2或极难溶于水的CaSO3,推动SO2进一步溶解,达到脱硫的目的[3]。化学过程为:

由反应过程可知,加快SO2的吸收和CaSO3和CaSO4结晶,可提高吸收塔的脱硫效率[4]。脱硫效率还与浆液pH值、液气比、钙硫比、烟气流速、循环浆液含固物质量分数及停留时间、粉尘浓度等因素有关[5]。吸收塔内的喷淋液滴与烟气中的粉尘逆向接触,发生碰撞、扩散、沉降,烟气高效脱硫的同时协同去除烟气中的粉尘[6]。

4.1 高效喷淋系统

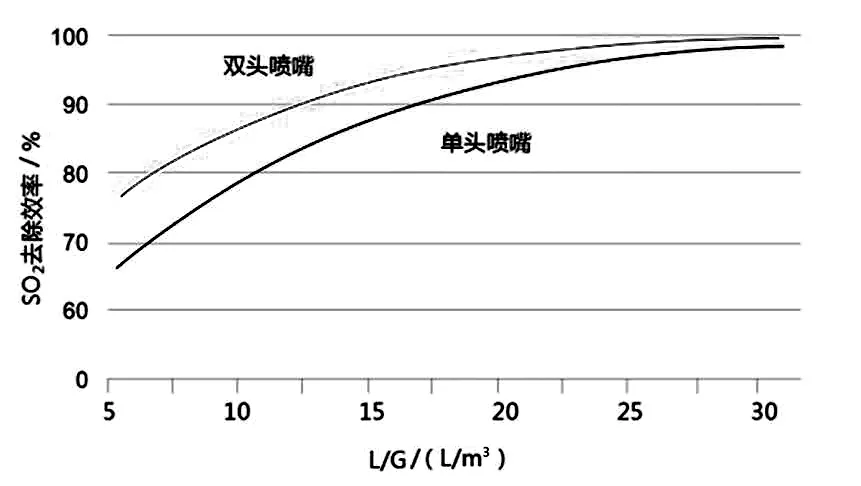

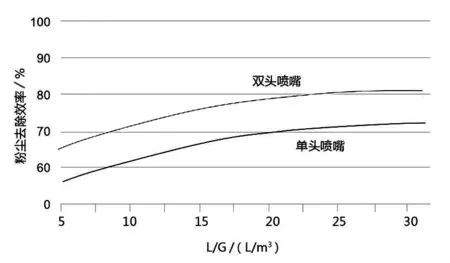

当液气比一定时,吸收塔喷淋层喷嘴产生液滴直径越小,液滴的总表面积越大,雾滴与SO2、粉尘接触的面积越大,脱硫除尘效率越高。由实验结果,不同类型喷嘴脱硫效率曲线(图1)和除尘效率曲线(图2)表明:在液气比一定的情况下,双向喷嘴的脱硫、除尘效率均高于单头喷嘴。本次工程改造,将原有喷淋层的喷嘴全部换为高效雾化双头喷嘴,在原有3层喷淋层的基础上,新增1层喷淋层。高效喷雾双头喷嘴成雾性能好、喷雾效率高。喷嘴的覆盖率由200%提高为300%。不但可以提高气液两相的接触面积,也有利于烟气均布,速度场偏差小于10%,进而提高烟气脱硫除尘效率。空心双头喷嘴布置在喷淋塔靠近中心轴位置,靠近吸收塔壁的喷淋管布置实心双头喷嘴。去除粉尘的同时也可避免“趋壁效应”。

图1 不同类型喷嘴脱硫效率曲线

图2 不同类型喷嘴除尘效率曲线

4.2 双层合金托盘技术

本项目采用的合金托盘为穿流式筛板式托盘。筛板上布满均匀的筛孔。吸收剂浆液在筛板上形成一定厚度的浆液层。烟气逆向穿过筛孔时,烟气被筛板分成小股气流均匀分布到整个吸收塔截面,形成气液接触面。促进SO2更好地被吸收。筛板上的气液接触面还能去除烟气中细小的粉尘。合理的筛孔穿越流速确保了较强的惯性除尘能力。为防止石膏浆液在筛板底部结垢,筛板下方设置冲洗水管和喷嘴,定期对筛板进行冲洗。穿流式筛板托盘结构简单,可降低液气比,节约脱硫装置能耗。能有效延长气液接触时间,同时均布烟气流场,强化气液两相传质,达到高效脱硫除尘。

4.3 设置高效增效环,防止趋壁效应

对吸收塔进行流场分析发现,吸收塔内SO2浓度在吸收塔截面上分布不均,出现中间低,两边高的情况(图3)。因为吸收塔中心区域浆液喷淋密度高,阻力大,靠近吸收塔内壁的浆液喷淋密度低,烟气经过吸收塔喷淋液体时,会自动趋向吸收塔内壁阻力小的区域流动。造成整个吸收塔截面上液气比分布不均匀,引起脱硫除尘效率下降。当浆液喷到吸收塔内壁时,液膜沿吸收塔内壁流下来,造成部分气液接触面的传质效果差。部分烟气气液接触的时间短,造成烟气沿吸收塔内壁“逃逸”,从而影响脱硫效率。吸收塔设置高效增效环,将靠近吸收塔内壁的烟气驱赶到吸收塔中间区域,可避免烟气“趋壁效应”,减弱浆液对吸收塔内壁的冲刷,防止烟气短路。增加烟气与液滴的接触,提高脱硫和除尘效率。增加高效增效环后,吸收塔内SO2浓度分布明显均匀(图4)。

4.4 高效凝并式除雾器

常用的除雾器对细小粒径粉尘的捕捉效率有限,无法去除烟气中粒径<15μm的液滴,出口粉尘很难达到<5mg/Nm3的要求。本次改造将除雾器更换为自主研发的凝并式除雾器[7]。凝并式除雾器由三级液滴补集器和穿流式筛板托盘组成。托盘布置在第一级液滴补集器和第二级液滴补集器之间,可稀释石膏液滴,液滴固含量从10%降至2%,且可捕捉粒径小于3μm的细小粉尘。烟气通过第一级液滴补集器,大粒径液滴被去除。进入穿流式筛板托盘时,穿流式筛板托盘可置换稀释烟气携带的石膏液滴,同时捕捉细小粉尘。为防止石膏浆液在穿流式筛板托盘底部结垢,在托盘底部设置冲洗水管和喷嘴,对托盘定期进行冲洗。经过托盘后没有被去除的细小颗粒与喷嘴喷出的小粒径颗粒碰撞,凝结成大粒径液滴,大液滴经过第二级、第三级液滴补集器时被去除。高效凝并式除雾器可加强吸收塔的除尘效果,同时降低烟气中的液滴含量,防止“烟囱雨”。

图3 无高效增效环时吸收塔流场剖面图

图4 增加高效增效环后吸收塔流场剖面图

4.5 烟道优化设计

为达到更好的除尘效果,在吸收塔前烟道入口设置预收尘装置。当吸收塔出口粉尘含量高于4.5mg/Nm3,原烟气温度高于160℃时,3台以上(含3台)循环泵停运,出现任一情况,系统自动开启预收尘喷淋装置,降低粉尘含量。利用数值模拟方法对脱硫塔进行流场分析优化设计发现,如烟气水平进入吸收塔,由于空间增大,速度降低,受吸收塔壁的限制,气流在吸收塔内产生旋涡,形成强烈的湍流区,造成烟气速度不均,影响脱硫效率,也容易造成烟道入口堵塞。通过优化,烟气倾斜入口角度为15°时最为合理。

5 改造后运行结果分析

该企业9、10号机组超低排放改造工程完成168h调试后投入使用。经检测,9号机组吸收塔出口SO2排放浓度平均为15.12mg/Nm3,脱硫率平均为99.21%,吸收塔出口粉尘浓度平均为2.73mg/Nm3。10号机组吸收塔出口SO2排放浓度平均为13.47mg/Nm3,脱硫率平均为99.45%,吸收塔出口粉尘浓度平均为3.12mg/Nm3,均满足超低排放标准,通过验收。

6 结论

烟气脱硫除尘超低排放改造中,单塔一体化高效脱硫协同除尘技术,采用高效喷淋系统、双层合金托盘技术、高效凝并式除雾器、增设增效环、优化烟道设计等方法,实现烟气脱硫除尘的超低排放。相比单塔双循环改造增加浆液池、双塔双循环新增二级吸收塔、脱硫改造+新增湿式除尘器技术,单塔一体化高效脱硫协同除尘技术占地面积小,施工周期短。装置运行成本低、操作维护简单、脱硫除尘效率高,为超低排放改造提供了新思路。