煤巷锚杆锚索支护匹配失效分析及控制对策

梁建军

(潞安矿业集团公司 安监局,山西 长治 046204)

锚杆锚索联合支护是实现煤巷快速支护的唯一经济、有效的形式[1-6]。锚杆锚索联合支护技术的应用,解决了煤巷支护的难题,实现了松软煤层大断面巷道的可靠支护,为矿井设备的大型化提供了空间,为矿井的高产高效生产创造了条件。近年来,锚杆锚索联合支护的普及率逐年提升,据不完全统计,目前全煤系统锚杆锚索联合支护技术的应用比例已经达到了80%以上。

但是,锚杆锚索联合支护技术在应用过程中也出现了一些问题,如巷帮锚杆、锚索破断现象时常出现,甚至个别矿井发生过锚杆、锚索破断伤人的事故。分析事故原因,发现锚杆、锚索二者预紧力不匹配是其中一个因子[7-14]。因此,研究锚杆锚索相互作用机理,实现锚杆和锚索支护的匹配,从而确定合理的支护参数和施工工艺,对于提高煤巷成巷速度、实现矿井快速高效掘进至关重要。

1 事故案例

1.1 工程概况

2014年4月18日,某矿30211综采工作面端尾发生一起锚索破断伤人事故。该工作面属孤岛工作面,回采期间经历两侧采空区动压影响,其平面布置如图1所示。两巷掘进期间初次支护采用锚杆锚索联合支护形式,锚杆为335号螺纹钢,直径22 mm,顶锚杆长度2.4 m、帮锚杆长度2 m,间排距为0.9 m×0.9 m,初始预紧力矩100 N·m;顶板锚索规格为:直径17.8 mm,长度5 m,初始预紧力100 kN。

图1 30211综采工作面平面布置示意

回采期间,两巷因压力大,巷道收缩严重,在巷帮补打了直径17.8 mm、长度5 m的锚索控制变形,初始预紧力150 kN,控制两帮变形效果显著。但是,巷道底鼓现象依旧存在,需要拉底。

1.2 事故经过

4月18日,拉底的两人,一人拿洋镐、一人拿铁锹交替作业,一人完毕,靠帮站着休息,突然他背后的一根帮锚索破断射出,从身后射入身体,致其受伤,后经抢救无效死亡。该锚索破断射出段的长度1.8 m,破断处有明显的颈缩现象。现场查看,破断的帮锚索突破了铁丝捆绑,未能起到防护作用。

1.3 原因分析

这是一起典型的锚杆、锚索支护参数不匹配、锚索防护措施不可靠造成的事故。掘进支护时,锚杆的预紧力偏低(100 N·m),巷帮锚固体的支护能力处于较低水平,致使两帮煤体在动压作用下严重破碎,残余支护能力大幅降低,而后期补打的帮锚索预紧力达到150 kN,承担了大部分的支护载荷,并集聚了很大的弹性能,长期受载至达到破断载荷时,锚索破断并射出。

从这起事故,可以得出以下两点:

1) 帮锚索破断后射出的威力是很大的,能突破铁丝的捆绑并射出伤人,而顶锚索破断后仍能被捆绑的铁丝防护住。所以,在水平应力较大的矿区,帮锚索的防护比顶锚索更为重要。

2) 锚杆、锚索支护参数的匹配很关键。锚杆和锚索二者的延伸率有差异,锚杆的延伸率能达到20%,而锚索的延伸率只有3.5%~7%,两种延伸率差别很大的材料,用在同一条巷道的同一侧帮,在围岩发生变形破坏时,肯定是延伸率小的锚索承担的载荷较大,也先破断。所以说,锚杆与锚索两种类型的支护材料同时应用时,相当于一种“柔性支护”与“刚性支护”的组合,锚杆和锚索受力不均衡,锚索承担过多的载荷,造成锚索、锚杆被各个击破。所以,锚索与锚杆支护的匹配是解决问题的根本所在。

2 锚杆与锚索支护参数匹配模拟分析

以该矿30211工作面回风巷为对象,回风巷断面尺寸:宽×高=5.5 m×4.8 m,采用FLAC3D有限差分数值模拟软件[15]建立模型,分析巷道某一侧帮采用锚杆、锚索联合支护时二者的匹配关系。其中,帮锚杆直径22 mm,长度2.4 m,间排距为0.8 m×0.9 m;帮锚索直径18.9 mm,长度5.3 m,间排距为1.6 m×1.8 m。

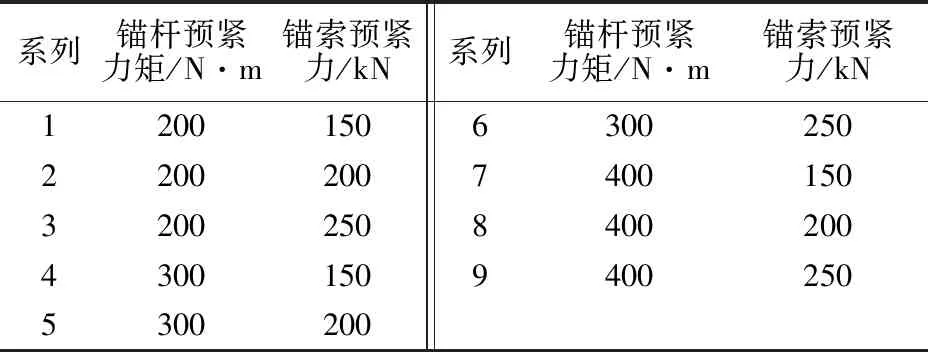

2.1 锚杆、锚索预紧力匹配方案

根据预紧力施加等级,将帮锚杆预紧力矩划分为200、300和400 N·m 三个水平,帮锚索预紧力分别为150、200和250 kN 三个水平。按照正交试验设计方法进行组合,得出表1所示的九种锚杆锚索预紧力匹配方案,并将每个方案赋于图2所示的数值模型进行模拟。

表1 巷帮锚杆、锚索预紧力组合

图2 巷帮锚杆锚索联合支护数值模型

2.2 模拟结果分析

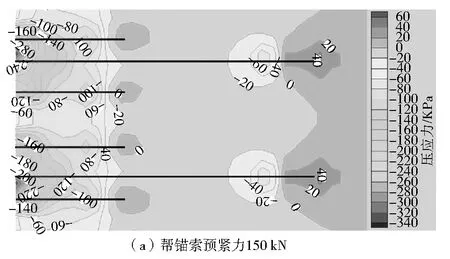

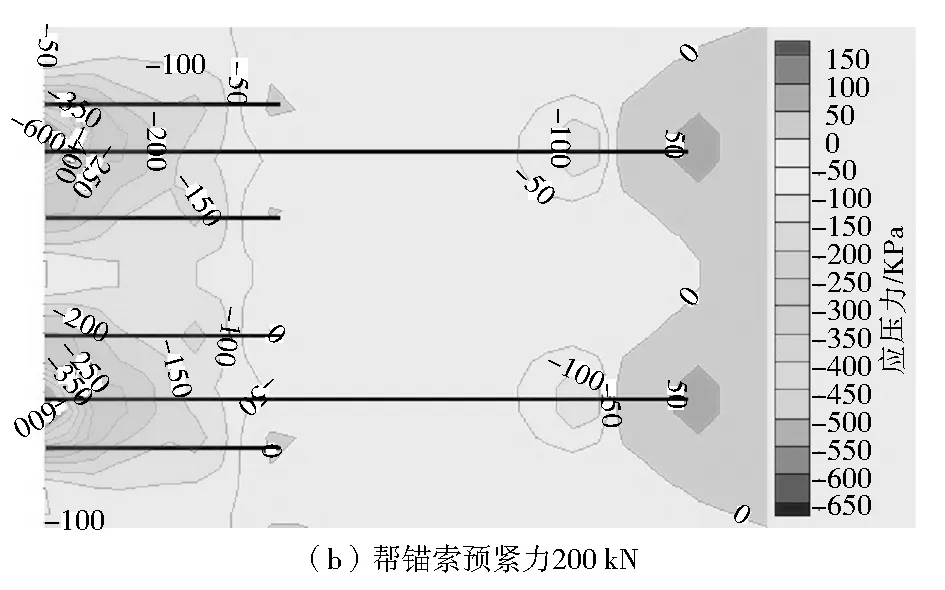

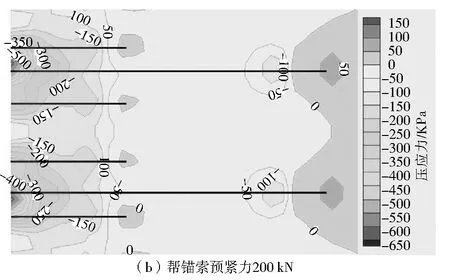

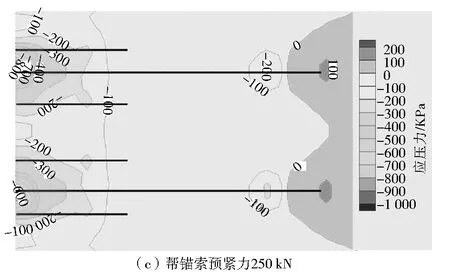

当锚杆预紧力矩依次为200、300和400 N·m,在不同锚索预紧力作用下巷道帮部应力场模拟结果如图3-5所示。从图中可以看出:

1) 锚杆、锚索预紧力联合作用在巷帮围岩表面及内部附近形成了大小不等的压应力区。帮锚杆预紧力产生的压应力值一般在40~100 kPa,帮锚索预紧力产生的压应力值一般在200~800 kPa。

图3 200 N·m锚杆预紧力矩与不同锚索预紧力组合下巷帮围岩应力场分布

2) 随着预紧力的增加,锚杆、锚索形成的压应力值和范围也在不断扩大,但当帮锚杆预紧力达到300 N·m、帮锚索预紧力达到200 kN后,再增加预紧力对压应力值和范围的增加效果不明显。一方面,横向比较图4和图5,二者的锚杆预紧力分别为300 N·m和400 N·m,但二者形成的应力值大小相差不大,都在100 KPa左右;另一方面,纵向比较图5(b)和图5(c),在同一锚杆预紧力(400 N·m)下,锚索预紧力从200 kN增大到250 kN,压应力作用范围几乎无变化。

图4 300 N·m锚杆预紧力矩与不同锚索预紧力组合下巷帮围岩应力场分布

3) 预紧力在巷帮浅部围岩产生压应力的同时,在深部(锚杆锚索端部附近)围岩也出现了小范围的拉应力区,且预紧力越大,拉应力的值和范围越大;锚杆端部的拉应力区可以通过增加锚索的预紧力来进行平衡,锚索预紧力在150 kN时还不足以平衡锚杆端部的拉应力区,达到200 kN或以上时才能有效平衡拉应力区。

因此,综合考虑匹配效果和施工难度,建议巷帮进行锚杆锚索联合支护时,帮锚杆的预紧力矩设定在200~300 N·m之间,同时帮锚索的预紧力设定在200~250 kN之间,是比较合理的匹配方案。

3 锚杆锚索支护匹配对策及应用

锚杆和锚索相比较,锚索相当于“刚性支护”材料,而锚杆相当于“柔性支护”材料,两种不同性质的材料在同一矿压作用条件下达到受力和变形的协调一致,是不可能的。而要使它们既保持着有效的支护作用,能够适应矿压作用下的受力和变形协调,又不至于被各个击破而造成支护系统的失效,需要采取以下对策和措施:

1) 优化锚索与锚杆的预紧力匹配关系。通过提高锚杆的预紧力矩并适当降低锚索的预紧力,使得锚杆和锚索的变形富余量接近,从而缩小刚性差别。

2) 优化锚索与锚杆的长度关系。适当加长锚索的长度,缩小其承载时与锚杆的允许变形量差,使其在一定程度上达到协调变形。

3) 优化锚索与锚杆的预紧时间差关系。通过适当滞后锚索的预紧时间,使得锚杆(巷道围岩)达到一定的变化量后,再加载锚索,加大锚索的允许变形量,来与锚杆的变形协调匹配。

4) 优化锚索与锚杆的支护密度关系。在提高锚杆预紧力矩的基础上,适当提高锚索的支护密度,提高整个支护体系的支护刚度,来控制锚索的破断。

图5 400 N·m锚杆预紧力矩与不同锚索预紧力组合下巷帮围岩应力场分布

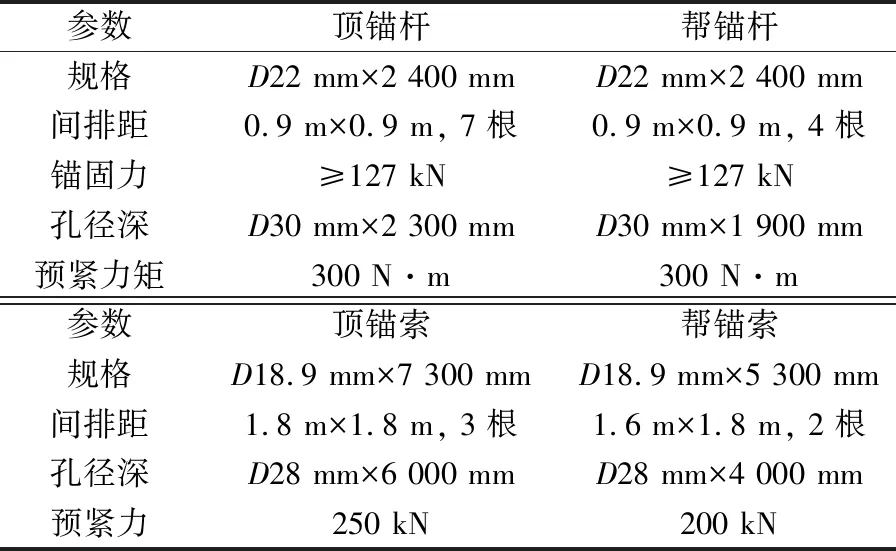

根据以上原则,对30211工作面回风巷原支护参数进行了优化、调整,设计了新支护参数,如表2所示。

表2 优化后的支护参数

在30211回风巷的临近巷道采用上述支护方案进行了施工,矿压监测结果显示,顶板离层不超过10 mm,巷道断面收敛率小于8.1%。说明优化后的支护方案很好地控制住了围岩变形,支护效果理想。

4 结 语

1) 巷帮锚杆锚索支护不匹配是造成高煤帮巷道支护失效的重要原因之一。锚杆的延伸率能达到20%,而锚索的延伸率只有3.5%~7%,两种延伸率差别很大的材料,用在同一条巷道的同一侧帮,在围岩发生变形破坏时,延伸率小的锚索承担的载荷较大,也先破断,故锚索与锚杆支护匹配很关键。

2) 通过数值模拟,锚杆、锚索预紧力联合作用在巷帮浅部围岩形成了大小不等的压应力区,随着预紧力的增加,压应力值和范围也在不断扩大,但当帮锚杆预紧力矩达到300 N·m、帮锚索预紧力达到200 kN后,再增加预紧力对压应力值和范围的增加效果不明显。

3) 综合考虑匹配效果和施工难度,建议巷帮进行锚杆锚索联合支护时,锚杆的预紧力矩设定在200~300 N·m,同时锚索的预紧力设定在200~250 kN,是比较合理的匹配方案。