地铁盾构始发关键技术研究

张启萌

(中铁十八局集团 第一工程有限公司,河北 涿州 072750)

1 引言

盾构法在地铁领域的施工中应用的比较广泛,但还是有着很多的技术难点需要攻破,例如地铁盾构始发装置的组装以及拆除等,需要通过相应的设计比选,来形成出一套施工速度更快、安全性能更高的组装与拆除反力架等装置的施工方法,让施工技术更加的具有先进性、科学性与实用性。[1]

2 工程概况

厦门地铁3 号线线路全长36.72 公里,平均站间距1.446 公里,在岛内设五缘湾停车场,在翔安区设蔡厝车辆段,串联了厦门火车站及周边、湖里老城区、五缘湾片区、翔安海西商贸中心、翔安南部新城、翔安机场及空港经济区等重点区域,并预留厦大翔安校区支线。厦门地铁3号线3 标二工区含林前站、洋塘站、林洋区间共2站1 区间,线路总长度1.58 公里。区间需穿越风险源有东界路、首泰地块、翔安大道、已建成的石厝路跨线桥4 号和2 号人行天桥、新城中路等,特别是下穿LNG 专用燃气管道为I 级风险,翔安大道为翔安连接厦门主岛的主要通道,车流量非常大,安全隐患极大。洋塘站紧邻翔安科技中学、洋塘幼儿园、洋塘居住区,文明施工要求高。该项目林洋区间基岩凸起、孤石密布,施工难度极大。林前站——洋塘站区间采用盾构法施工。

3 地铁盾构始发技术的难点分析

在工程初始阶段,需要将盾构机组进行组装调试,对于反力架的稳定性、端头加固的质量和地层地表的检测等多方面都要注意,其中存在着较多的施工难点。

3.1 端头加固质量的控制

盾构在洞门维护的结构被拆除后,需要顶在掌子面前,要对加固体进行同步的二次注浆,确保端头的整体稳定性,因此要保证端头的加固质量。

3.2 对始发姿态的定位

盾构始发的基座要进行准确的定位,保证盾构姿态能够符合相应的标准要求。要确保反力架的稳定性,从而提高负环拼接的效率。

3.3 对地层地表的检测与设备的熟练操作

不同的地质环境有着大同小异的施工方法,要在施工前对当地的地质环境、地层地表等信息调查清楚,尽可能的减少时间成本,提升工作的效率。盾构选型要始终的把地质因素放到首位。一旦确定选型的完成后,就要完全的按照所确定下来的地层与设备的认识,来进行相关的数据参数的选择、渣土的改良等措施。

4 盾构始发的关键技术

4.1 端头的土体加固

要根据相关的地质情况对端头的土体情况有全面的掌握,在盾构始发前,要对端头的土体进行加固,常用的加固方法有旋喷加固、冷冻加固、注浆加固和搅拌桩加固等。而加固区的长度一般要高于盾构的主机长度,在施工前还要对钻芯进行取样试验,来确保加固的设计效果。对于一些干燥需要达到一定湿度的区域地段,还要采取补充降水等措施。

4.2 洞口维护的结构凿除

在完成了端头的加固后,还需要对盾构机进行组装,要确认洞门维护结构,利用打探孔来对前方的地质条件有一个初步了解,在确认了周围的地层表不会渗水后,才可以进行下一步的操作。对于一些发现的问题,例如加固的质量不达标、地质出现缺陷等情况,要及时的做出补救措施。[2]

对洞门维护结构进行拆除的时候,一定要把握好时机,对吊装的空间、能力等进行合理的分块,在外围的维护桩破除之后,要根据断土层的暴露时间以及稳定性来决定是否需要喷浆加固处理。另外,在地铁盾构始发前还要对洞门的净空尺寸进行测量,确保在设计的轮廓范围内没有钢筋混凝土的侵入。

4.3 洞门的密封系统安装

盾构井端墙的施工需要对洞门圈进行安装,要注意洞门圈的加固质量,确保安装的位置正确。在对维护桩进行破除后,还需要对安装钢环、橡胶板等装置进行密封处理,要注意防止洞门圈下的杂质进人到翻板内,对翻板的翻转带来不利的影响。要在橡胶的帘布上进行黄油的涂抹,减小摩擦力,减少帘布的磨损。

4.4 始发基座的安装

始发基座一般安放在井底板上方,通过预埋钢板的方式来实现与始发基座的焊接连接,要确保盾构推进时不会带动着始发基座一起发生移动扭转。盾构井底板浇筑要控制好平整度,尽可能的减少安装的工作量。

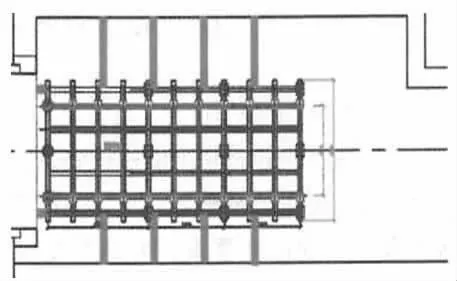

图1 始发基座平面示意图

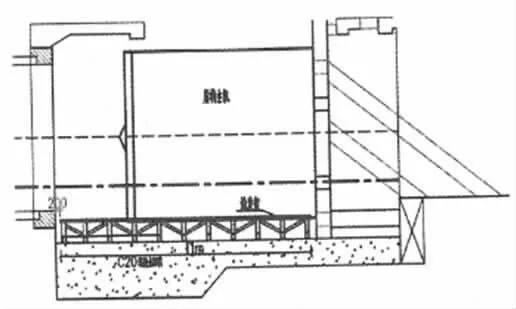

图2 始发架位置剖面图

4.5 反力架的安装

盾构推进时需要一定的反力,反力架充当了提供反力的作用。反力架通常为钢结构,在安装反力架之前,要对反力架的底板进行必要的清理。安装过程要确保反力架的精确定位,让盾构机的中心轴线能够始终保持垂直。在反力架的安装过程中,要严格的控制偏差,尽量的保持在10mm 的误差范围之内。

4.6 始发的导轨安装

盾构的刀盘端与土体由于存在着一定的距离,在对洞门进行凿除之后,为了避免出现刀盘悬空的现象,要设置专门的导轨对刀盘进行过渡。导轨可以沿着托架插入到洞门圈内,一边与始发基座焊接,一边与洞门圈钢板焊接,确保固定。刀盘的旋转度也需要得到保障,防止刀盘旋转时出现碰撞而造成严重的后果。导轨的尺寸有着明确的规定,导轨不能过长过高。

4.7 负环管片的安装

负环管片安装之前要进行系统的检查,确保不会对盾尾刷造成影响,保证在拼装之后可以顺利的向后推进,安设的厚度不能小于盾尾的间隙宽度,保证管片可以始终固定在一个位置。

在完成负环管片的拼接后,还要对管片进行后移。速度要缓慢,在完成后移的过程后,还要控制其与油缸的行程间距。管片会在后移完成后进行脱离,要确保管片与始发基座的锲子锲紧,防止管片在成型后出现脱落或者下沉的现象。

钢负环的位置要始终被油缸所控制,与负环管片之间的间隙用软木进行填充,当二者进行靠拢的时候,要将负环管片焊接在钢负环的上面,让负环管片可以接替钢负环进行连接工作。

在盾构始发的过程中,要考虑到负环管片的定位与稳定性,采取一定的错缝的拼接,但要避免在拼接与拆除过程中出现过于复杂的步骤,还要防止负环管片出现损坏的现象。面对一些地层地表条件较好的地段的时候,可以使用通缝拼装取代错缝拼装,将会更加有利于盾构机的后期拆除,还会对材料的运输提供便利。

4.8 试掘进施工的控制

在后期的施工阶段,还需要对参数进行确定:掘进的模式选择和相应的操作控制、盾构机的掘进控制等。掘进的模式有敞开式掘进、半敞开式掘进、土压平衡掘进,盾构机的掘进控制方式有直线段推进和地层变形控制、曲线段推进和地层地形控制、盾构掘进中的方向姿态控制等。

5 盾构始发注意事项

⑴盾构破除洞门前对始发井端头土体进行加固,通过地面垂直钻芯取样检查土体加固质量,检查加固土体的强度与渗透性,达不到始发要求时,应对洞门进行水平注浆加固补强。

⑵盾构吊装组装严格安照施工方案进行,保证盾构机正确组装及调试,使盾构在始发前具备良好的运转状态。

⑶始发基座、反力架严格按照图纸进行安装与定位,确保满足盾构始发要求。

⑷始发洞门砼破除前进行探水试验,安装单向阀,如有明显渗漏水现象,需对洞门进行水平注浆加固,直至加固满足要求后方可破除洞门砼。洞门砼破除时严格按破除顺序进行。

⑸洞门密封装置按图纸进行制作与安装,保证安装精度,安装完毕后用方木进行必要的保护。

⑹在洞门钢环上焊接导向轨,导向轨高程与始发基座导轨高程一致,防止盾构出洞时发生叩头现象。

⑺拼装负环管片时严格控制总推力及推进油缸行程,在盾尾间隙处填塞方木来控制负环管片的姿态,负环脱出盾尾时及时进行管片支撑,防止负环管片变形过大造成后续管片拼装困难。

⑻盾尾完全进人洞门后,调整洞门密封,并及时进行同步注浆。如密封洞门出现明显渗漏水时,可通过管片注浆孔进行二次注浆止水。

⑼盾构始发段同步注浆宜适当加快浆液凝固时间,注浆时严格控制注浆压力,定期对注浆管路进行清洗。

(10)为防止盾构推进时盾体发生扭转,在盾壳外侧焊接防扭装置,并在进人洞门密封前将其进行割除。

6 结束语

盾构技术随着地下空间的不断开发得到了越来越广泛的应用,在如今的地铁隧道、市政地上地下水道、通信管道等工程领域得到了普遍的施工,相关的技术人员与施工人员还要不断的完善与探索盾构施工的技术,尤其在对始发和到达的施工技术方面要投人更大的努力,保证可以更好的控制地表的沉降,让地铁隧道工程的质量朝着更加安全稳定的方向发展。