柔性励磁系统输出过电压分析

吴俊健, 余明浩, 毛承雄, 吴跨宇, 俞鸿飞, 贺思林, 熊鸿韬, 张甜甜

(1. 国网浙江省电力有限公司紧水滩水力发电厂, 浙江 丽水 323000;2. 强电磁工程与新技术国家重点实验室(华中科技大学电气与电子工程学院), 武汉 430074;3. 国网浙江省电力有限公司电力科学研究院, 杭州 310014)

0 引言

随着我国电力行业的快速发展, 我国电网总体呈现地区电网联结、 跨区大规模输电等趋势。电力系统在容量、 网络结构复杂度和地理跨度上均出现大幅度的增加, 使系统中出现更多的低频振荡, 给电力系统的安全稳定运行带来了挑战[1-2]。

发电机的励磁控制因不引入额外装置和具有较强的振荡抑制能力等优点被业界公认为是最经济、 最有效的电力系统振荡抑制方式之一。 传统的基于晶闸管的励磁系统存在故障时励磁和强励保障能力不足[3]、 对低频段系统振荡的抑制效果不理想等问题。 柔性励磁系统(全控器件励磁系统)[4-5]能够通过对全控器件的实时调节实现电力系统故障情况下的励磁及强励能力保障以及与电力系统之间的无功双向传递, 提升系统阻尼和多频段振荡抑制能力, 增强电力系统的暂态稳定性和静态稳定极限, 对电力系统的安全稳定运行具有一定的积极作用[6]。

在工程实际中, 励磁电源多用电缆接入发电机励磁绕组。 由于IGBT(绝缘栅双极型晶体管)元件开关速率较快, 全控器件励磁系统斩波变换器输出的方波信号具有频率高、 d u/d t 大等特点[7]。其经过连接电缆传输至发电机励磁绕组端时会由于发电机与电缆特性阻抗的不匹配而引起波的折反射现象, 进而会在发电机励磁绕组两端引起过电压[8], 不利于发电机的安全稳定运行, 且过电压会在励磁绕组上引起长时间重复性的应力, 破坏绕组绝缘[9]。

目前针对全控器件励磁系统的研究主要集中在其结构拓扑、 参数选取、 控制方法以及其对电力系统稳定性的提升等方面。 其结构拓扑可分为基于电压源型变换器的全控器件励磁系统和基于电流源型变换器的全控器件励磁系统两类[10-12]。文献[13]给出了全控器件励磁系统中各个参数的设计方法。 文献[14]采用多变量反馈线性化的方法设计了一种非线性控制策略, 使全控器件励磁系统在电力系统受到大干扰时保持良好的阻尼提升效果, 且具有良好的可复制性。 周宇豪等人[15]提出了一种基于新型解耦控制技术的采用三相电流源型变换器的励磁系统控制器, 并就励磁系统的无功注入原理和其对电力系统稳定运行的提升效果进行了分析。 而目前对全控器件励磁系统中斩波变换器输出高频方波经电缆在励磁绕组两端引起的输出过电压的研究文献还相对较少。

基于此, 本文以全控器件励磁系统中励磁绕组输出过电压为出发点, 利用传输线理论, 对斩波变换器输出高频电压方波在电缆上的传输反射过程进行研究分析, 得出输出过电压产生机理。建立电缆和发电机励磁绕组分布参数模型, 基于MATLAB/Simulink 仿真平台搭建系统仿真, 分析过电压与电缆长度和电压波脉冲上升时间的关系, 并验证本文所给理论分析的正确性。 提出励磁系统连接电缆临界长度概念并给出其在典型参数下的具体数值以及基于阻抗匹配提出励磁绕组过电压抑制策略, 并通过仿真对其进行了验证。

1 输出过电压产生原理

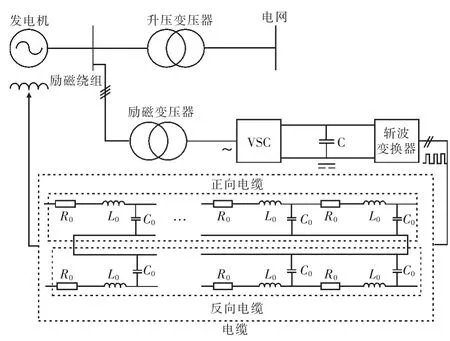

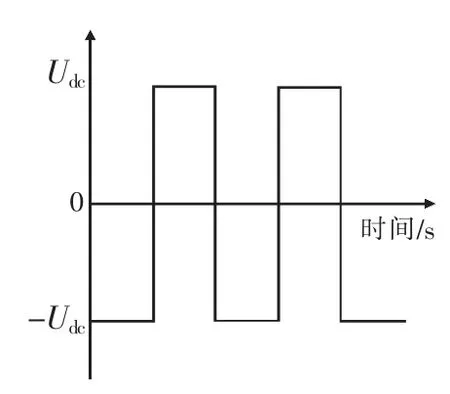

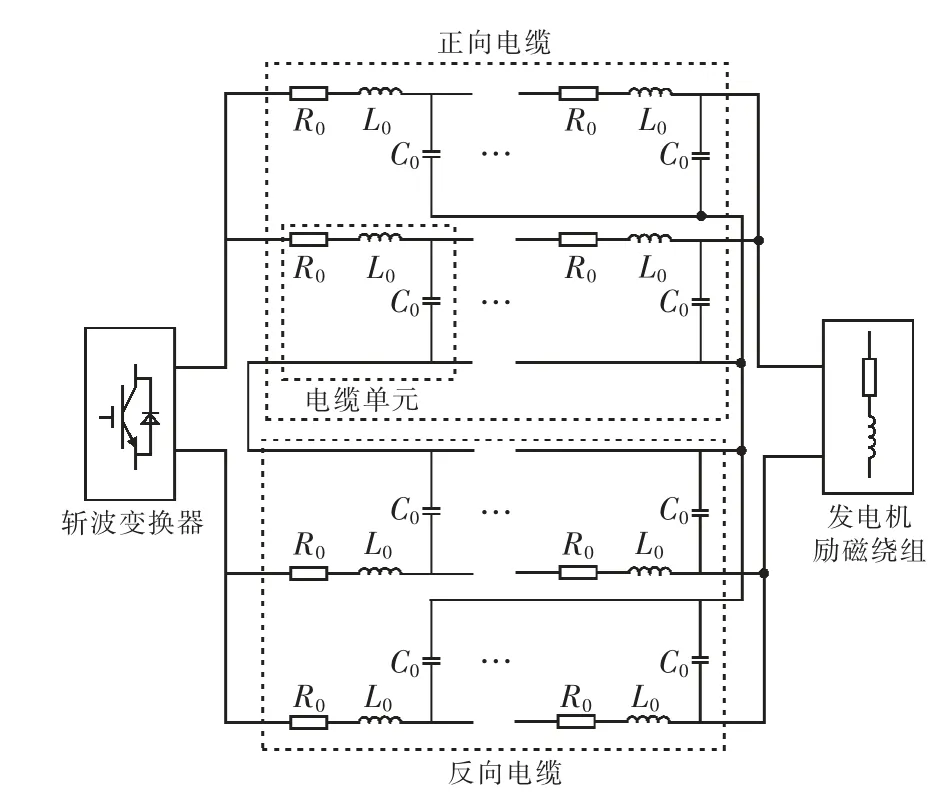

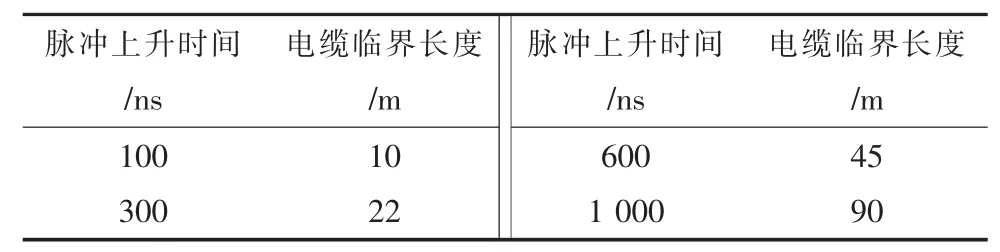

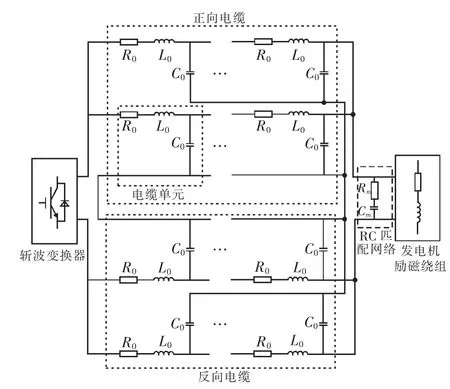

全控器件励磁系统的结构如图1 所示, VSC(电压源型变换器)由励磁变压器端取得交流电源后进行可控整流, 然后在直流侧电容的稳压作用下为斩波变换器提供恒定的直流电源。 传统的两电平斩波变换器是由4 个IGBT 及其续流二极管组成的H 桥斩波电路, 其根据控制器输出占空比输出如图2 所示的方波电压, 为励磁绕组提供励磁电源。 此外, 还有基于三电平的斩波变换器, 其正常工作时运行于半压斩波模式(-0.5Udc~0.5Udc),当系统需要强励时运行于全压斩波模式(-Udc~Udc,可等效为两电平斩波变换器)。 由于两电平斩波变换器和三电平斩波变换器输出方波仅存在幅值的差异, 本文后续理论分析均基于两电平斩波变换器展开。

图1 全控器件励磁系统示意图

图2 全控器件励磁系统斩波变换器输出波形

斩波变换器输出的是具有极快的上升沿和下降沿的高频电压信号, 由于斩波变换器、 电缆和发电机的特征阻抗不匹配, 会在连接处形成特性阻抗突变的节点。 当高频电压信号传输到上述节点时, 会引起波的折反射, 进而在发电机励磁绕组两端产生振荡过电压[9]。 此外, 在发电机需要强励时, 仅需改变斩波变换器的占空比而不涉及输出方波的波形调节, 故无需进行特殊分析。

根据传输线理论, 传输线上某一点的电压和电流为其上入射波与反射波共同作用的效果, 可以近似的看成是二者的叠加。

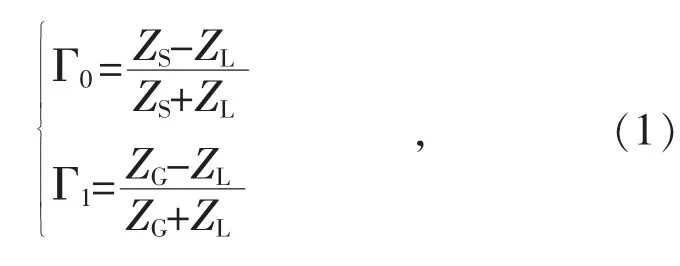

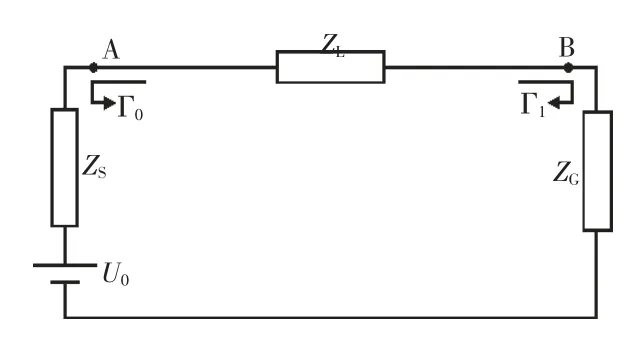

本文涉及的传输通道是高频电压电源(即斩波变换器)、 电缆和发电机组成, 其具体结构如图3 所示。 其中ZS, ZL和ZG分别为斩波变换器、电缆和发电机的特性阻抗, AB 之间的长度即为电缆的长度。 Γ0和Γ1分别为斩波变换器与电缆之间和电缆与发电机之间的反射系数, 其具体表达式如下:

其中发电机是一个感性负载, 而斩波变换器是由电容和工作于导通模式的半导体元器件构成, 在高频状态下电容近似短路, 阻抗近似为零。 故可以得出以下关系:

图3 波过程简化结构

联立式(1)和式(2)可得: Γ0≈-1(-1<Γ0<0),0<Γ1<1。

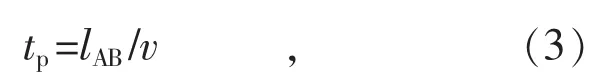

由于斩波变换器输出电压是从-Udc上升至Udc或Udc下降至-Udc。为了分析方便, 设U0=2Udc,发电机励磁绕组两端电压幅值为Ufm, 以电压波从斩波变换器向发电机传递为正向, 反之为反向。电压波的具体传输过程如图4 所示。

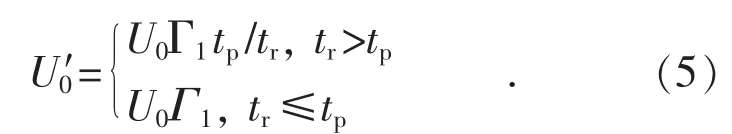

在理想条件下, 电压波经过4 次反射后即完成一个周期的传输反射过程。 为了更好的分析电压波的传递和反射规律, 设斩波变换器输出电压波的脉冲上升时间为tr, 电压波在电缆中的传输时间为tp, 则有:

式中: lAB为电缆长度; v 为电压波在电缆中的传递速度。

图4 电压波传输反射过程

式中:L0为单位长度电缆的电感;C0为分布电容。

经过时间tp后, 沿正向传递的电压波会首次抵达发电机励磁绕组端(即图3 中的B 点), 并发生反射, 其反射电压波的幅值为:

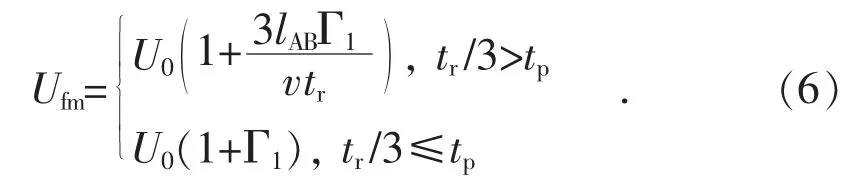

所述反射电压波经过时间tp后抵达斩波变换器端(即图3 中的A 点), 并发生反射得到幅值为的正向行波, 由于Γ0≈-1,。 当电压波沿电缆传递至发电机励磁绕组端时, 发生第三次反射, 得到幅值为的反向行波。 当所述正向波抵达发电机励磁绕组端时, 其与发电机励磁绕组两端的入射波U0和第一次反射波叠加后会使得励磁绕组两端的电压幅值减小。 故可以得出励磁绕组两端的总电压峰值为:

可见, 电缆长度、 电缆参数、 电压波上升时间等因素都会对励磁绕组两端电压产生影响。 且在电缆长度较短满足tr/3>tp时, 励磁绕组两端电压幅值随电缆长度的增加而增加当电缆长度达到一定值使得tr/3≤tp时, 励磁绕组电压幅值仅与反射系数Γ1有关, 即保持相对稳定。Γ1接近1 时(即发电机与连接电缆阻抗完全不匹配), 会在励磁绕组两端引起2 p.u.(以U0为基准值, 下同)的过电压。 此外, 当斩波变换器输出方波脉冲间隔变短时, 励磁绕组两端过电压衰减时间变短, 当下一个脉冲到达时上一个脉冲还未完全衰减[16],二者同时作用, 会造成励磁绕组两端过电压大于2 p.u.。

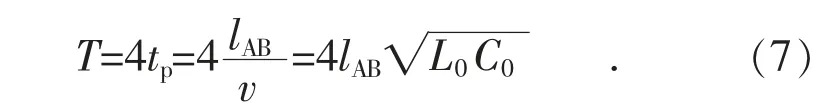

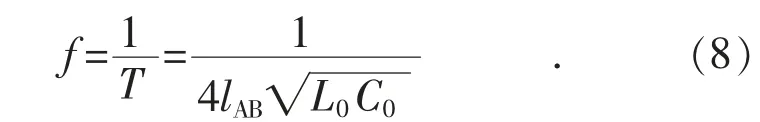

根据传输线理论, 可得出励磁绕组两端电压的振荡周期为:

则振荡频率为:

即电压波的振荡频率与电缆的长度、 结构、导体材料等有关。 值得注意的是上述分析均假定电缆为无损传输线, 当考虑电缆的阻尼作用时,励磁绕组两端电压幅值的振荡衰减过程会加快。

2 电缆和励磁绕组建模

2.1 电缆分布参数建模

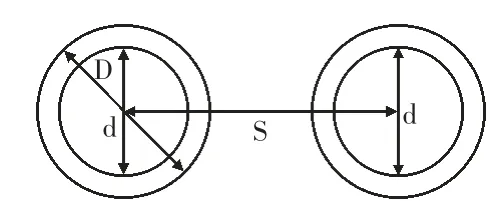

对于大容量发电机组而言, 由于励磁电流较大, 通常采用直径较大的单芯电缆作为连接励磁系统和发电机励磁绕组的连接电缆, 在某些场景下甚至还会出现使用多根电缆并联的情况。 图5为连接励磁系统与发电机的直流电缆的空间结构。

图5 直流电缆结构

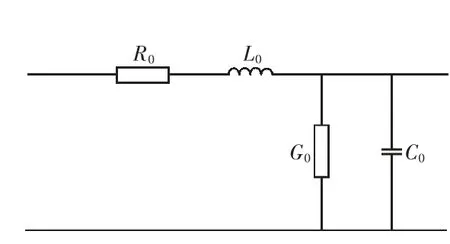

为了更好的模拟励磁系统中斩波变换器输出的高频电压信号在电缆中因行波反射等现象产生的过电压, 本文采用频率相关的分布参数模型进行讨论[17-18], 图6 给出了电缆的分布参数模型。

图6 电缆分布参数模型

图中R0、 L0、 G0和C0分别表示电缆的等 效电阻、 电感、 绝缘电阻和电容。

由于选用的电缆由多股细导线绞合而成, 且存在多根电缆并联运行的情况, 在进行分布参数的计算时, 需要考虑到集肤效应和邻近效应。

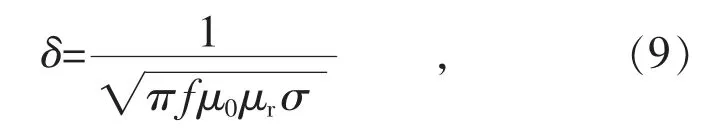

在高频作用下, 导体电阻受到集肤效应的影响程度用集肤深度来表示, 与导体流过的电信号的频率和金属导体的电导率有关, 表达式如下:

式中: δ 为所述集肤深度; f 为频率; μ0和μr分别为真空磁导率和相对磁导率; σ 为金属导体的电导率。

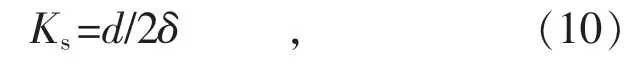

进而可以得到集肤效应系数为:

式中: d 为导体外径。

对于典型的绞式电缆来说, 邻近效应使导线的电阻增大一倍, 即可以得到邻近效应系数Kp为2。

可以得出分布参数模型中电缆的等效电阻为:

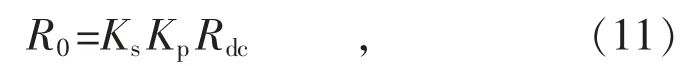

式中: Rdc为电缆的直流电阻。

本文选用型号为ZR-YJVR-0.6/1 kV-300 的电缆, 通过计算可以得出其分布参数如表1 所示。

表1 电缆分布参数计算结果

2.2 发电机励磁绕组

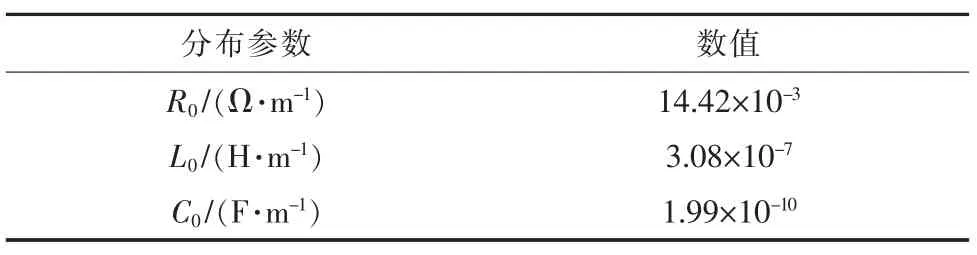

由于全控器件励磁系统中斩波变换器输出经电缆与发电机励磁绕组相连接, 为发电机提供励磁, 可将发电机励磁绕组效为一个大电感Lf和电阻Rf的串联, 如图7 所示。

图7 发电机励磁绕组模型

3 仿真分析

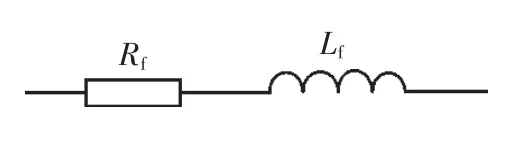

为了进一步地分析对全控器件励磁系统中励磁绕组两端输出过电压的影响因素, 在建立了如上文所述的电缆分布参数模型和发电机模型的基础上, 通过MATLAB/Simulink 平台搭建了如图8所示的系统仿真模型。 系统中斩波变换器输出如图2 所示的方波, 其中Udc=360 V, 在进行标幺计算时, 基准值均取U0。

图8 系统仿真模型

图8 中选用浙江电网某发电厂某型号的发电机, 其机端电压为10.5 kV, 额定容量为64.7 MVA, 励磁电阻为0.15 Ω, 励磁电感为0.23 H。电缆的参数如表1 所示, 采用两根电缆并联。 选取励磁系统中斩波变换器输出的方波中的一个典型脉冲在励磁绕组两端产生的输出过电压进行研究分析, 并研究电缆长度和方波脉冲上升时间对励磁绕组两端过电压的影响。

3.1 输出过电压分析

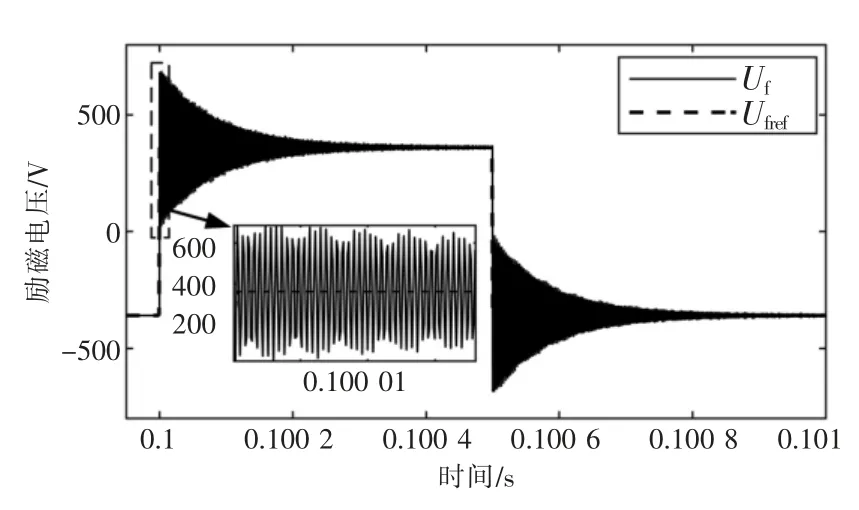

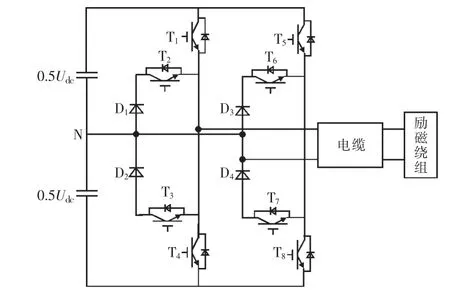

基于上述仿真模型和参数, 在电缆长度lAB为10 m, 脉冲上升时间tr为300 ns 时进行输出过电压仿真分析, 得出励磁绕组两端电压波形如图9 所示, 其中Uf为励磁绕组两端电压, Ufref为励磁绕组两端电压参考值。

可见, 此时的电压最大值约为1.455 p.u., 由于电缆与发电机特性阻抗的不匹配, 在电缆中引起波的反射传递, 进而在励磁绕组上引起高幅值的过电压。 过电压波形的频率及幅值均较高, 给发电机励磁绕组的绝缘和发电机的安全稳定运行带来了挑战。

3.2 输出过电压与电缆长度的关系

图9 励磁绕组两端电压波形(l AB=10 m,t r=300 ns)

基于上述仿真模型和参数, 在脉冲上升时间tr为300 ns 时, 进行了电缆长度lAB与过电压关系的仿真分析。

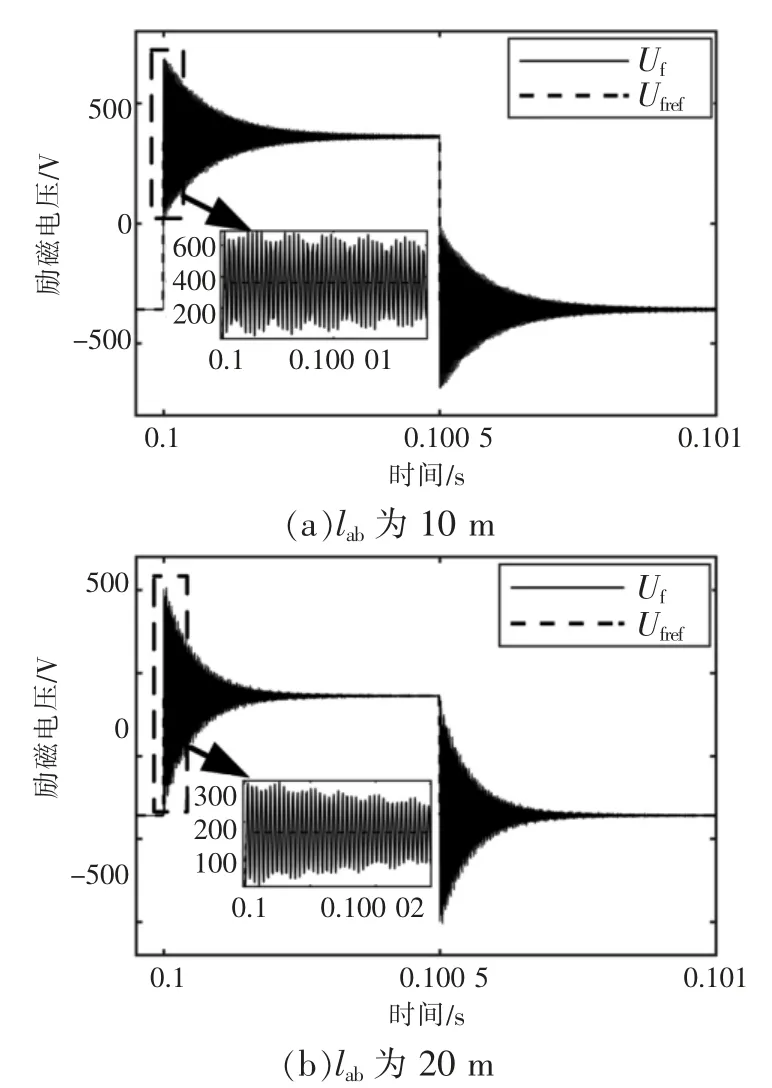

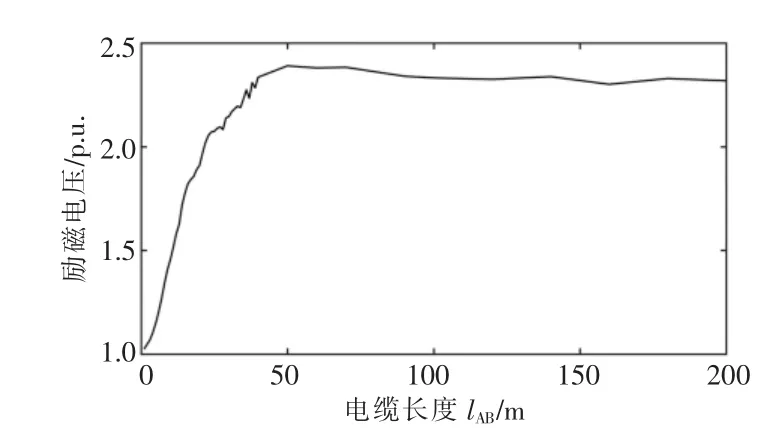

图10 给出了在脉冲上升时间tr为300 ns 情况下, 电缆长度分别为10 m 和20 m 时励磁绕组两端的电压波形。 可以看出, 2 种情况下励磁绕组两端均会产生较高峰值的过电压, 其中10 m时电压峰值为1.455 p.u., 20 m 时电压峰值为1.96 p.u.。 为了更好的验证励磁绕组过电压与电缆长度之间的关系, 在电缆长度为1~200 m 区间上对励磁绕组两端的电压幅值进行了仿真分析,得出电压幅值与电缆长度的关系如图11 所示。

图10 励磁绕组两端电压波形(t r=300 ns)

图11 l AB 与励磁绕组电压幅值的关系(t r=300 ns)

随着电缆长度的逐渐增加, 过电压呈现先快速变大然后保持稳定的趋势。 即在电缆长度较短(不超过50 m)时, 过电压随着电缆长度的增加而快速变大; 而当电缆超过一定长度(50 m 左右)时, 过电压保持相对稳定, 不再随着电缆长度的增加而增加, 与第一章所给出的理论结果一致。

此外, 过电压的最大值达到了2.383 p.u., 这主要因为随着电缆长度的增加, 电缆上剩余电荷变多, 过电压在电缆上的衰减时间变短, 造成下一个脉冲到达时上一个脉冲还没有完全衰减, 两者共同作用, 在励磁绕组两端引起了超过2 p.u.的过电压。 定义励磁绕组两端输出过电压达到2 p.u.时为电缆的临界长度, 则在脉冲上升时间为300 ns 时, 电缆的临界长度为21 m。

3.3 输出过电压与脉冲上升时间的关系

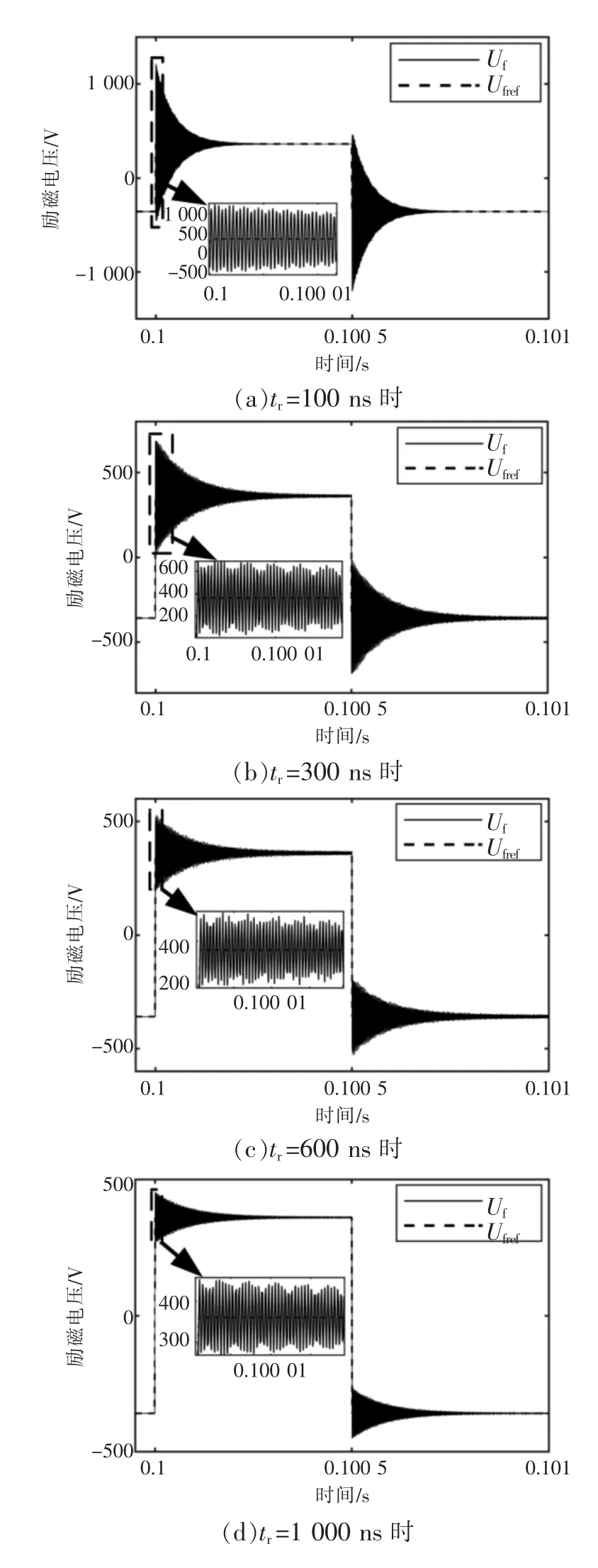

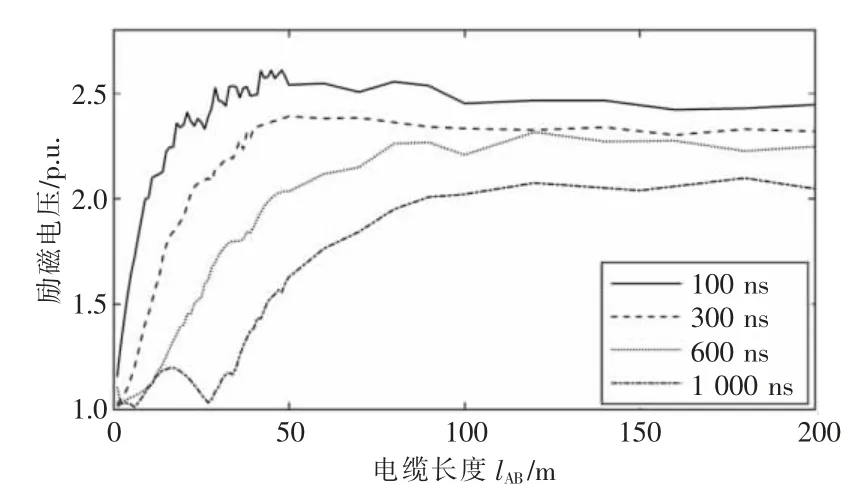

式(6)表明输出过电压与脉冲上升时间之间存在一定的关系, 为了更好地理解所述关系, 对不同脉冲上升时间情况下励磁绕组两端电压的大小及其与电缆长度之间的关系进行仿真分析。 目前IGBT 的典型通断时间为0.1~1 μs, 为了更好地反应实际情况, 本文选取脉冲时间分别为100 ns,300 ns, 600 ns 和1 μs 4 种情况进行仿真分析。

图12 给出了4 种脉冲上升时间情况下励磁绕组两端电压波形, 其电压峰值分别为: 2.005 p.u., 1.455 p.u., 1.112 p.u. 和1.10 6 p.u.。 可见,脉冲上升时间的减小, 在很大程度上增加了励磁绕组两端过电压。 为了更好地了解脉冲上升时间对过电压的影响, 进一步分析了不同脉冲上升时间下过电压与电缆长度的关系。

图13 给出了脉冲时间分别为100 ns,300 ns,600 ns 和1 μs 时励磁绕组两端电压幅值和电缆长度的关系。 不同上升时间情况下, 过电压最大值 分 别 为: 2.608 p.u., 2.383 p.u., 2.315 p.u.和2.097 p.u., 对应的电缆长度分别为: 40 m, 50 m,120 m 和180 m。 可见, 脉冲上升时间越短, 过电压最大值越大, 且达到最大值时的电缆长度越短。就整体来说, 过电压随着电缆长度的增加先快速增加, 后保持相对稳定。 且脉冲上升时间越短,过电压随着电缆长度增加而增加的程度更剧烈。此外, 脉冲上升时间越短, 斩波变换器输出方波经相同长度电缆与励磁绕组连接后在励磁绕组两端产生的过电压越大, 且保持相对稳定时的稳定值也越高。

图12 励磁绕组两端电压波形(l AB=10 m)

图13 不同t r 下l AB 与励磁绕组电压幅值的关系

根据前文中定义的临界长度概念, 可以得出不同上升时间对应的电缆临界长度如表2 所示。

表2 电缆临界长度分布

3.4 三电平斩波变换器分析

在工程实际中, 为了降低IGBT 元件两端电压值, 可采用如图14 所示的三电平斩波变换器,即在正常工作时采用半压斩波(-0.5Udc~0.5Udc), 在系统需要强励时采用全压斩波(-Udc~Udc)。

图14 输出过电压抑制仿真波形

显然, 采用半压斩波时, 斩波器输出方波峰峰值从全压斩波的2Udc变成了Udc, 图15 给出了两种情况下电压脉冲上升时间为300 ns, 电缆长度为10 m 时励磁绕组两端电压波形。

使用半压斩波时励磁绕组两端电压最大值为343.9 V, 而使用全压斩波时励磁绕组两端电压最大值为687.9 V。可见, 三电平斩波变换器运行于全压斩波模式时, 仿真结果与两电平斩波变换器一致。 而当其运行于半压斩波模式时, 能够显著地降低励磁绕组两端电压, 有利于降低全控器件励磁系统输出过电压, 保障励磁系统的安全稳定运行。

图15 输出过电压抑制仿真波形

4 输出过电压的抑制

4.1 过电压抑制方法

由上文述及, 全控器件励磁系统中励磁绕组两端产生输出过电压的根本原因是电缆和发电机的特性阻抗不匹配。 本文采用在励磁绕组两端并联一个RC 匹配网络的方法来降低电缆与发电机特性阻抗的不匹配度, 进而实现对励磁绕组两端过电压的抑制。

由于发电机的特性阻抗远大于电缆的特性阻抗, 二者并联后的总阻抗近似等于匹配网络的阻抗值。 为了尽可能降低电缆和发电机特性阻抗的不匹配度, 选取匹配网络电阻值为电缆的特性阻抗值。 电容的作用是在方波信号到达极端之前起到缓冲作用, 在进一步抑制过电压的同时也减小直流情况下的功率损失。

对于选定的电缆, 可以直接由其特性阻抗求得匹配网络中电阻的大小。 而在进行电容大小的计算时, 应该考虑到在经过脉冲上升时间的充电过程后, 电容电压不能过大(不超过0.1U0)。 此外,为了避免多次脉冲累积充电, 还应该保证电容的放电时间小于方波间隔。

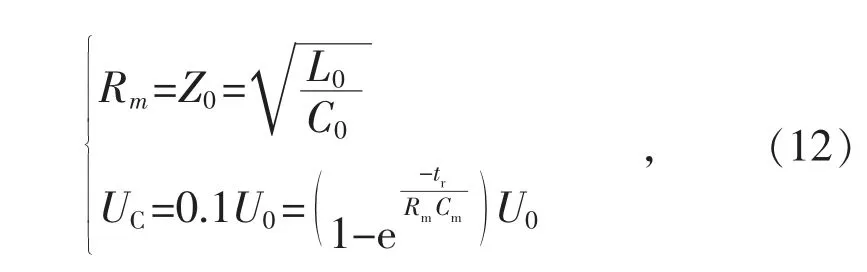

综上, 匹配网络的数值可以通过以下公式求出:

式中: Rm, Cm分别为阻抗匹配网络的电阻和电容; UC为Cm两端电压。

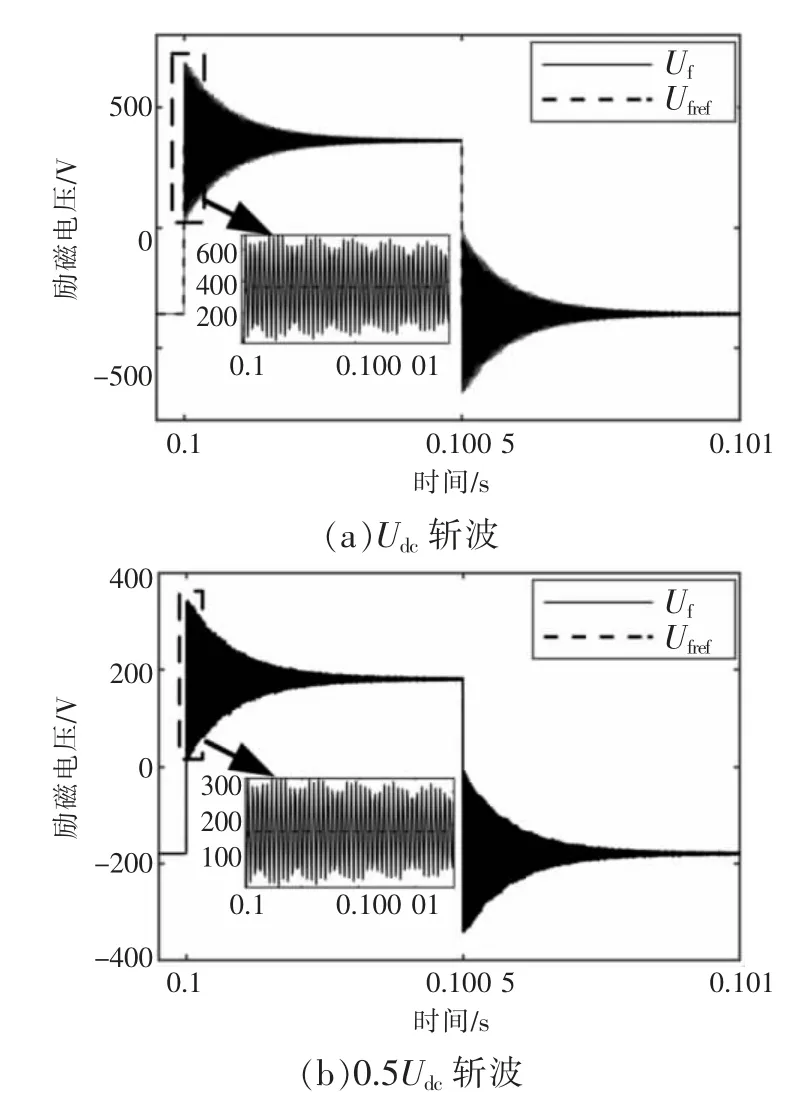

4.2 仿真验证

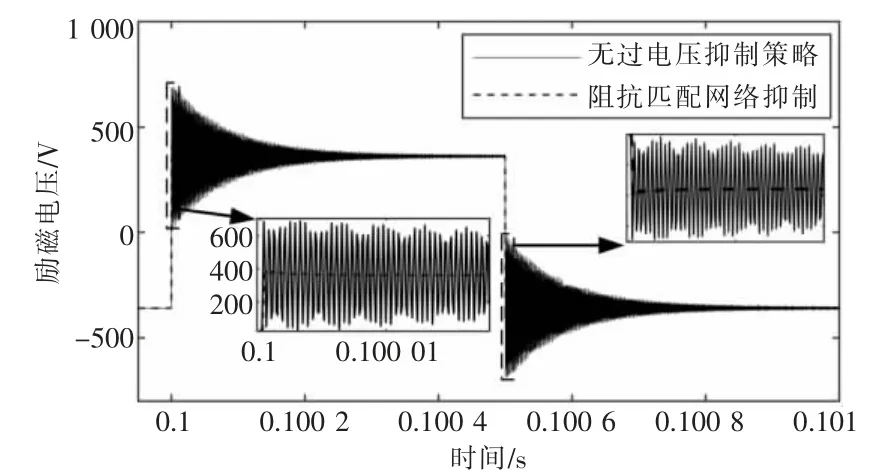

在脉冲上升时间为300 ns 的情况下, 根据式(12)计算得出RC 匹配网络的具体数值为: Rm=39.24 Ω, Cm=7.26×10-8F。 为了验证本文给出的输出过电压抑制方法的实际效果, 搭建了如图16 所示的仿真模型。

图16 输出过电压抑制仿真模型

在脉冲上升时间为300 ns, 电缆长度为10 m的情况下进行有无匹配网络的仿真分析, 得出仿真结果如图17 所示。

图中无过电压抑制时励磁绕组两端电压峰值为1.55 p.u., 经由本文给出的RC 匹配网络抑制后, 励磁绕组两端电压峰值为1.068 p.u., 输出过电压及其振荡过程都得到明显抑制。 可见, 本文给出的方法能够有效抑制输出过电压。

5 结论

图17 输出过电压抑制仿真波形

(1)以全控器件励磁系统中斩波变换器输出高频电压方波在电缆上的传输反射过程为理论基础, 就全控器件励磁系统输出过电压的产生机理进行分析, 通过仿真验证了理论分析的正确性。

(2)搭建了适用于全控器件励磁系统的电缆和励磁绕组的等效模型, 通过仿真分析了输出过电压与电缆长度和电压脉冲上升时间的关系。 仿真结果表明: 过电压随着电缆长度的增加先增大而后保持相对稳定, 而脉冲上升时间越短输出过电压幅值越大, 与理论分析一致。

(3)提出了全控器件励磁系统中连接电缆临界长度的概念, 并通过仿真给出了其在不同电压脉冲上升时间下的具体数值, 为全控器件励磁系统的工程设计及其在电力系统中的应用奠定了理论基础。

(4)分析了三电平斩波变换器的两种工作模式对励磁绕组两端电压的影响。 仿真表明: 当其运行于全压斩波模式时, 与两电平斩波变换器一致; 而当其运行于半压斩波模式时, 能够显著降低(相较于两电平斩波变换器)励磁绕组两端电压,有利于减小全控器件励磁系统输出过电压。

(5)提出基于阻抗匹配的全控器件励磁系统输出过电压抑制策略,并通过仿真验证了其作用。