蒸汽余热锅炉系统的烟气净化

李 岩

(黑龙江省冶金设计规划院,黑龙江 哈尔滨 150040)

1 工程概况

山东某化工有限公司是一家以煅烧石油焦生产经营为主体的股份制企业。公司规划建设2×150kt/a针状焦原料预处理装置、100kt/a针状焦联合装置及相应公用工程配套设施。煅烧石油焦在生产加工过程中产生大量高温烟气,为充分利用余热,节约能源,设计余热蒸汽锅炉进行热回收,并对冷凝烟气进行脱硫除尘处理,以达到排放标准要求。

2 煅烧烟气净化

石油焦煅烧烟气中含有SO2、粉尘等有害物质,需净化处理。本设计采用净化效率较高、流程简单的水浴脱硫除尘净化方案。

2.1 设计基本参数

煅烧石油焦产生的高温烟气经余热锅炉利用生产蒸汽后,烟气的基本参数如下:烟气量:48000~52000 Nm3/h;烟气出口温度:120~200℃(最高);烟气出口负压:1500~2500Pa(最高);SO2含量:≤212.6mg/m3;粉尘含量:100mg/m3;NOX 含量:140~160mg/Nm3;烟气成分:CO2:6.9%;H2O:10.0%;O2:8.4%;N2:74.7%。

2.2 烟气净化方案及流程

回转窑煅烧针状石油焦和燃烧炉焚烧碳尘产生的高温烟气经余热锅炉换热利用,烟气温度从1100℃降低到180℃左右,烟气中含有SO2、NOX和少量的烟尘,经计算烟气中的烟尘含量为100mg/m3,SO2含量为212 mg/m3,NOX 含量:140~160mg/Nm3。烟气中的 NOX 含量满足《山东省锅炉大气污染物排放标准》(DB37/2374-2013)表2中的排放浓度限值的要求,不需处理,本项目主要对烟气中含有SO2和烟尘采取净化措施。

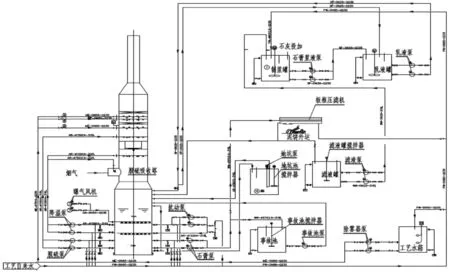

本工程采用“预除尘器、双碱法脱硫除尘”的混合法净化流程对余热锅炉排放烟气进行处理。煅烧烟气先经高效密集干式陶瓷多管除尘器除去其中的大颗粒烟尘,再由水浴脱硫除尘器进一步脱除烟气中的微细烟尘和SO2,水浴脱硫除尘器属于湿法除尘,半干法出灰,集除尘脱硫、烟气分离和出灰泥为一体,自上而下分为水膜除尘段、XL型部件脱硫段和除雾段三部分。水浴脱硫除尘器烟气净化流程如下:

全流程分为两级净化系统和两级脱水除雾系统。第一级(下段):烟气经水膜除尘段除尘后,灰水经沉渣池澄清,澄清水循环返回用于水膜除尘。第二级(中段):除尘后烟气自下而上穿过XL型脱硫部件,与来自脱硫循环池内的中间产物亚硫酸钙悬浮液充分逆流接触,脱除烟气中的SO2并进一步脱除细尘。完成脱硫后的悬浮液绝大部分返回脱硫循环池,少部分由控制地进入沉渣池,并将生成的钙硫渣沉淀分离。新鲜石灰乳不断补入脱硫循环池,以保证池内石灰乳的流量平衡和质量平衡。第三级(上段):脱硫后的烟气经除雾器脱水后,从主体设备进入副塔,完成第一步脱水除雾过程。第四级(副塔):进入副塔的烟气经高效汽水分离器进行二次脱水除雾,并引烟气至下部进入引风机后排放至烟囱。脱硫除尘系统见附图1。

采用双碱法脱硫除尘,双碱法脱硫是采用NaOH和石灰(氢氧化钙)两种碱性物质做脱硫剂的脱硫方法。脱硫设置一个循环池,NaOH和石灰与除尘脱硫过程中捕集下来的烟灰同在一个循环池内混合,在清除循环水池内的灰渣时烟灰、反应生成物亚硫酸钙、硫酸钙及石灰渣和未完全反应的石灰同时被清除。

双碱法脱硫的化学反应式为:2NaOH+SO2=NaSO3+H2O; 2NaOH+CO2=NaCO3+H2O;NaCO3+SO2=Na2SO3+CO2;CaO+H2O=Ca(OH)2;Ca(OH)2+SO2=CaSO3+H2O;

双碱法水循环系统工艺流程:清水池一次性加入氢氧化钠溶剂制成溶液(循环水),用泵打入脱硫除尘器进行脱硫,生成的三种中间产物均溶于水。在脱硫过程中,烟气夹杂的烟道灰同时被循环水湿润而捕集进入循环水,从脱硫除尘器排出的循环水变为灰水(稀灰浆)。一起流入沉淀池,烟道灰经沉淀池定期清除,上层清液溢流进入反应池与投加的石灰进行反应,置换出氢氧化钠溶液在循环水中,同时生成亚硫酸钙、硫酸钙和碳酸钙等,可通过沉淀形成泥饼,回收制造水泥等。

图1

为了保证设备的高效运行,减轻设备运行负担,在此设备的前端增设XZTD-20型高效密集干式陶瓷多管除尘器1台,以减少水浴脱硫除尘器的磨损并延长其使用寿命。XZTD-20型陶瓷多管除尘器的烟气处理量L=60000m3/h,系统阻力P=650~900Pa,除尘效率η>95%,黑度<1级;ST-FGD型水浴脱硫除尘器的烟气处理量L=50000m3/h,系统阻力P<1000Pa,除尘效率η≥98%,除硫效率 η(S)≥85~95%,黑度<1级,净化后烟气含尘浓度为 10mg/Nm3<20mg/Nm3,SO2浓度为 10.6~31.8mg/Nm3<50mg/Nm3,烟气排放符合国家有关标准,烟气经引风机由烟囱排入大气,烟气排放温度为210℃,引风机型号为Y4-73No.16D,风量L=85571~119330m3/h,压力 P=2293~2200Pa,电功率 N=132kW,风机配设变频调速装置,可机旁控制和煅烧控制室控制。脱硫过程中50000m3/h的烟气中,0.1%的SO2排放量为10.63kg/h,6.9%的CO2排放量为966kg/h,双碱法脱硫除尘根据上述化学反应式,其中,NaOH的分子量为40,SO2的分子量为80,CO2的分子量为44,根据SO2和CO2的每小时质量,NaOH的消耗量按过量5%计算,折算NaOH和石灰消耗量如下:

NaOH=(80×10.63/64+80×966/44)×105%=1858kg/h,脱硫过程中由于NaOH的转换实际消耗是石灰,故CaO=(56/80)×1858=1300kg/h。

干式除尘器收集的灰渣设置渣仓,湿式除尘器收集的灰渣经灰渣池沉淀后形成泥饼,灰渣和泥饼的主要成分为亚硫酸钙、硫酸钙和碳酸钙等,可回收利用制作内燃转、水泥等,也可汽车定期外运。

3 结语

余热锅炉排放烟气经高效密集干式陶瓷多管除尘器和水浴脱硫除尘器联和净化处理后,除去残留在烟气中烟尘和SO2,净化后的烟气由40m烟囱排入大气。SO2的净化效率为90%~95%,处理后为32mg/Nm3,粉尘的净化效率为92%~98%,处理后为,20mg/Nm3,各种污染物的排放浓度均低于《山东省锅炉大气污染物排放标准》(DB37/2374-2013)表2中的燃煤锅炉排放浓度限值和《工业炉窑大气污染物排放标准》GB9078-1996规定的排放标准限值,达到理想的处理效果。