苯-氯苯物系分离过程的研究

梁佳敏,辛 姣,刘 浪,王克良,连明磊,杜廷召

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004; 2.中国石油工程建设有限公司华北分公司,河北 任丘 062552)

1 引言

苯和氯苯是非常重要的有机溶剂,苯的沸点为80℃,氯苯的沸点为132.2℃,两者广泛应用于精细化工、医药等领域[1-2]。苯是不饱和的化合物,并且与一般不饱和烯烃具有不同的性质,它比较稳定,苯环在一般情况下不易被化学试剂断裂并且易取代,难加成[3],同时苯是一个典型的有害空气污染物,有剧毒[4]。氯苯在室温下是无色液体[5-6],氯苯是一类芳香族化合物[7],工业上用于制造苯胺、苯酚、染料、香料、杀虫剂等的原料[8],苯和氯苯在工业上和容易混合,因此将其高效分离再利用,并研究其在设计中的准确的热力学模型就显得尤为重要[9]。

本文分别使用WILSON、NRTL及UNIQUAC三种热力学模型计算了苯-氯苯体系的温度和气液平衡数据,以Rolemberg,M.P等人[10]的实验数据为依据,将三种热力学模型计算所得的参数进行比较,最终选出最优的热力学模型和计算出分离苯-氯苯混合物精馏工艺的设计参数。

2 物性方程的选择

2.1 WILSON模型

运用化工过程模拟软件Aspen Plus中的WILSON模型方程进行热力学计算,所得的苯和氯苯混合物的温度与平衡气相组成的实验数据与计算参数如下表1、表2。

表1 苯和氯苯混合物温度的计算值与实验值的对比表(WILSON方程)

从表1中得出通过WILSON模型计算出的温度计算值与实验值的最大绝对偏差为:2.76,最大相对偏差为:3.15%,平均绝对偏差为:1.63,平均相对偏差为:1.73%。

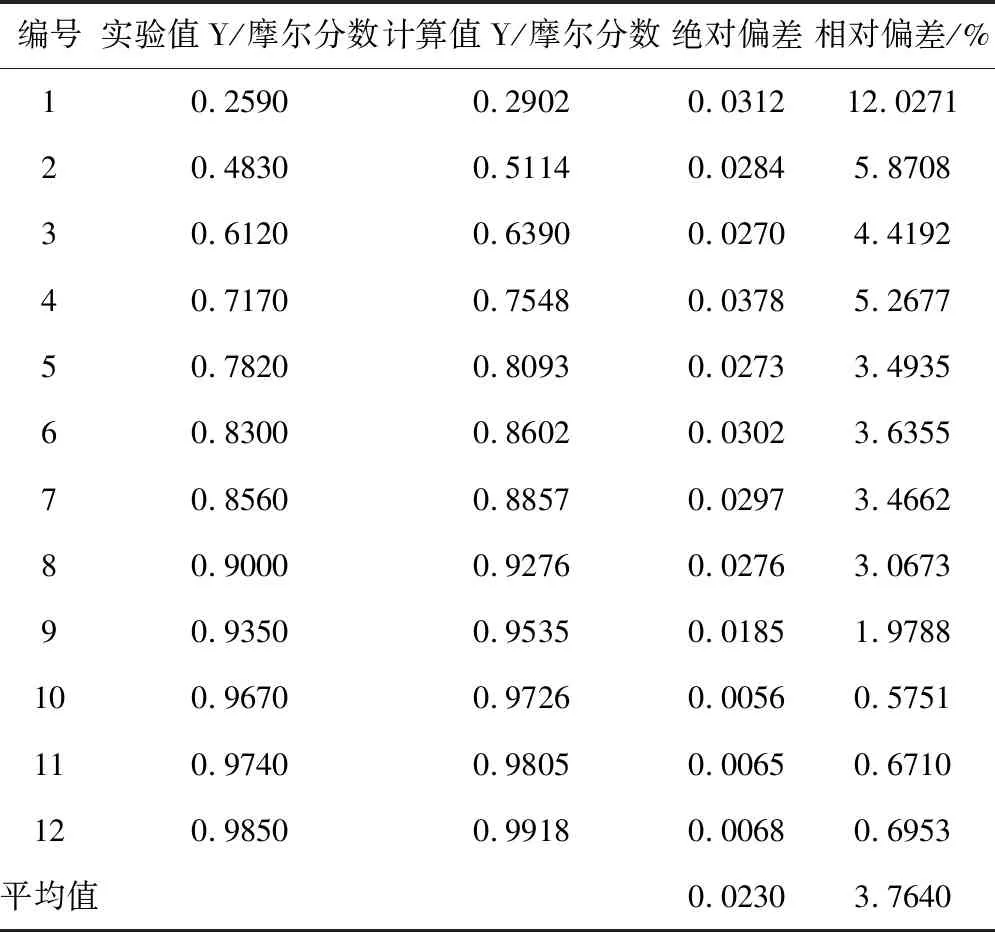

表2 苯和氯苯混合物的平衡气相组成的计算值与实验值的对比表(WILSON方程)

从表2中得出通过WILSON模型计算出的平衡气相组成的计算值与实验值的最大绝对偏差:0.0378,最大相对偏差为:12.0271%,平均绝对偏差为:0.0230,平均相对偏差为:3.764%。

由此可以看出,WILSON模型拟合实验数据的结果不理想。

2.2 NRTL模型

本文利用化工过程模拟软件Aspen Plus中的NRTL热力学模型进行计算分析,所得的苯和氯苯混合物的温度与平衡气相组成的实验数据与计算参数如下表3、表4。

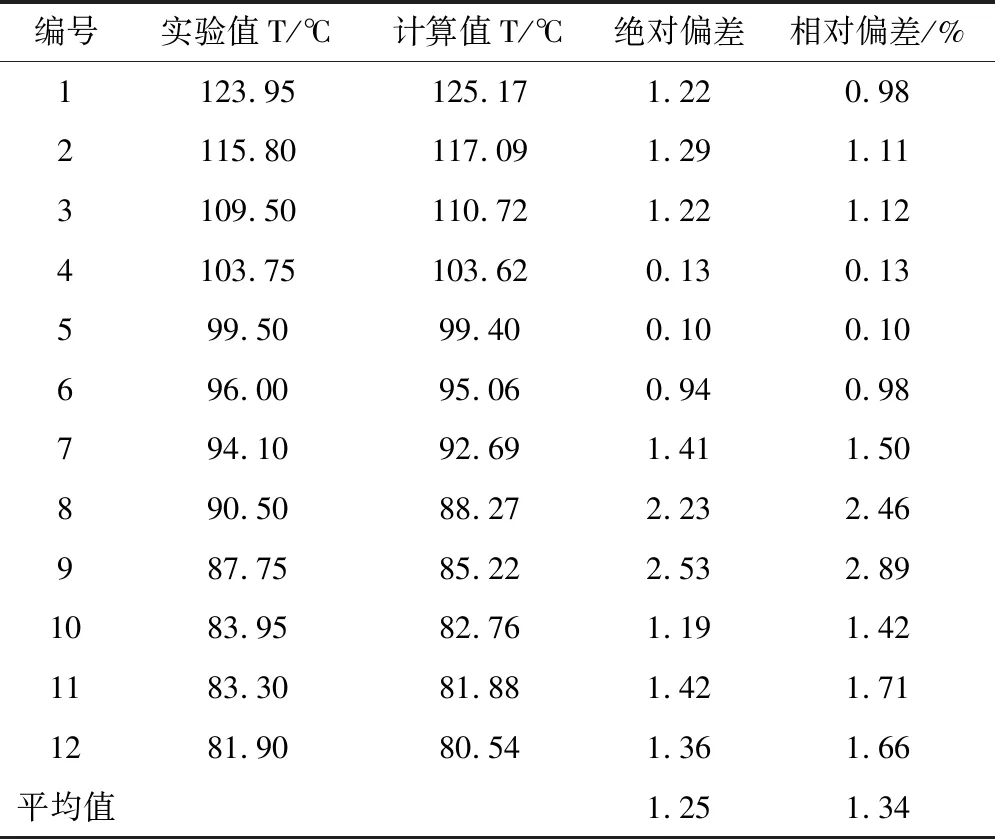

表3 苯和氯苯混合物温度的计算值与实验值的对比表(NRTL方程)

从表3中得出通过NRTL模型计算出的温度计算值与实验值的最大绝对偏差为:2.53,最大相对偏差为:2.89%,平均绝对偏差为:1.25,平均相对偏差为:1.34%。

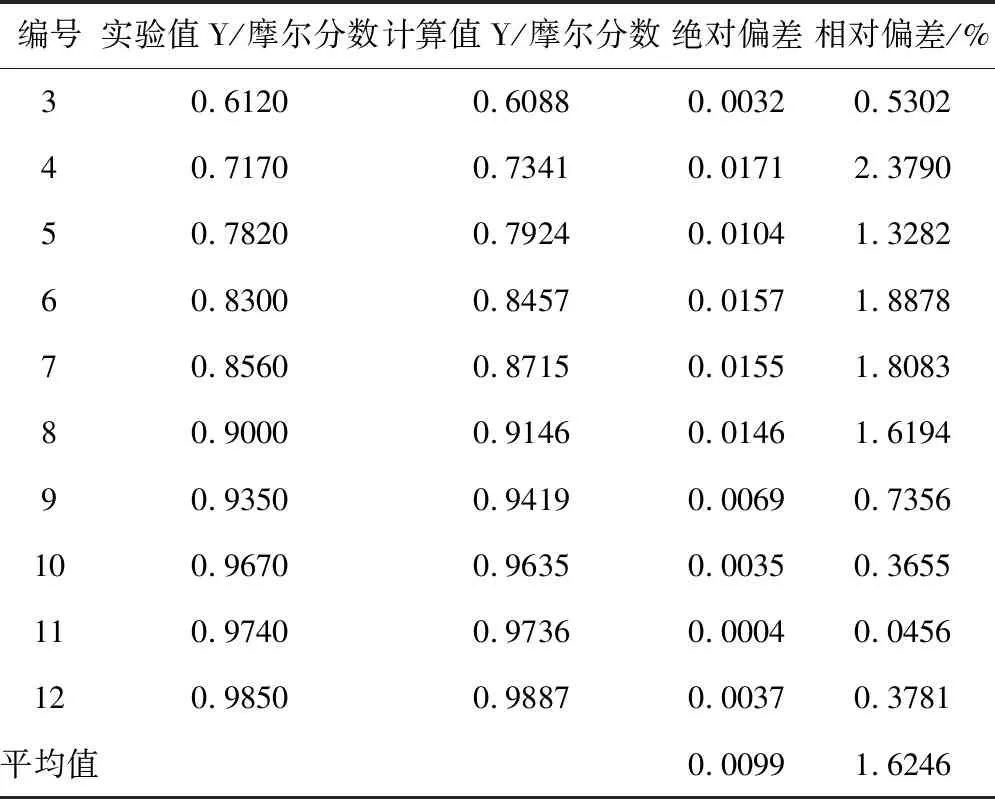

表4(续)

从表4中得出通过NRTL模型计算出的平衡气相组成的计算值与实验值的最大绝对偏差为:0.0171,最大相对偏差为:5.7861%,平均绝对偏差为:0.0099,平均相对偏差为:1.6246%。

由此可以看出,NRTL模型拟合实验数据的结果也不理想。

2.3 UNIQUAC模型

本文采用化工过程模拟软件Aspen plus软件的UNIQUAC热力学模型进行计算分析,所得的苯和氯苯混合物的温度与平衡气相组成的实验数据与计算参数如下表5、表6。

表5 苯和氯苯混合物温度的计算值与实验值的对比表(UNIQUAC方程)

从表5中得出通过UNIQUAC模型计算出的温度计算值与实验值的最大绝对偏差为:2.10,最大相对偏差为:2.39% ,平均绝对偏差为:1.08,平均相对偏差为:1.17%。

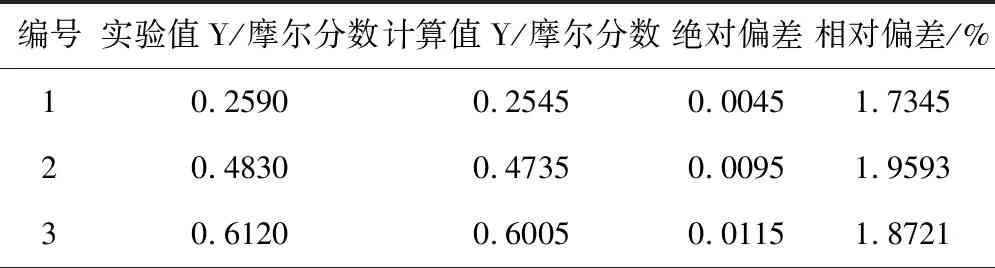

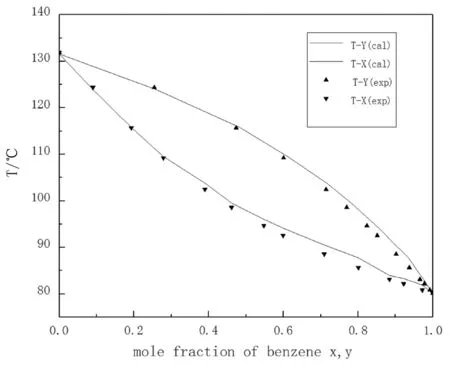

表6 苯和氯苯混合物的平衡气相组成的计算值与实验值的对比表(UNIQUAC方程)

表6(续)

从表6中得出通过UNIQUAC模型计算出的平衡气相组成计算值与实验值的最大绝对偏差为:0.0125,最大相对偏差为:1.9593%,平均绝对偏差为:0.0056,平均相对偏差为:0.8742%。

相比较WILSON和NRTL两种热力学模型,UNIQUAC模型在最大绝对偏差、最大相对偏差、平均绝对偏差、平均相对偏差四个方面均明显降低,很好的拟合了实验数据。

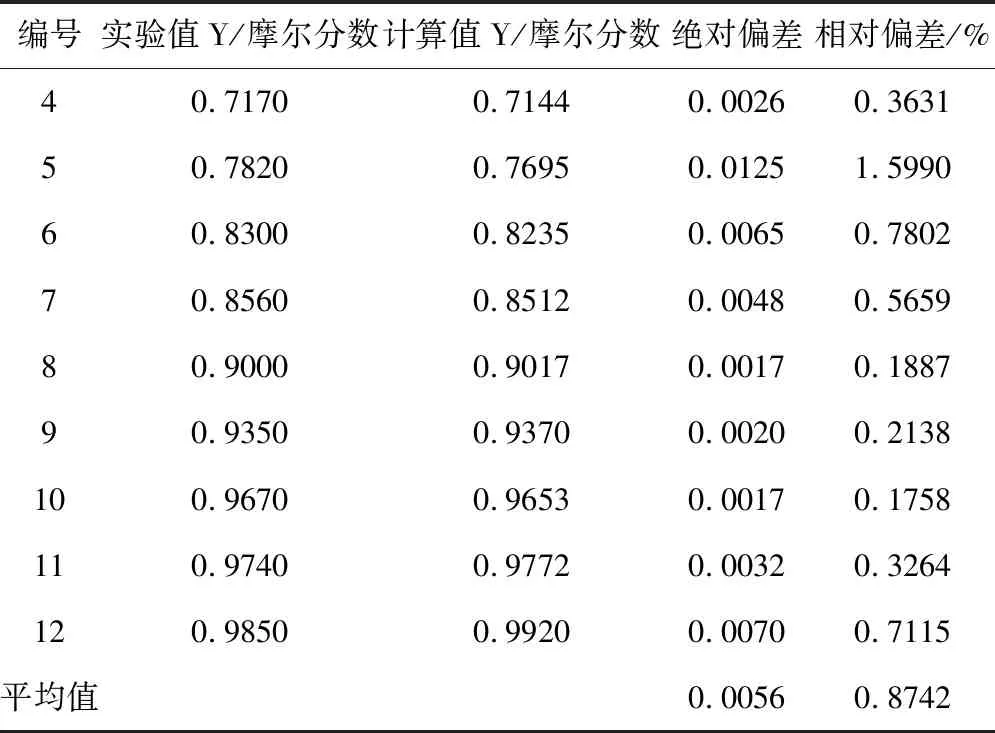

3 热力学模型比选

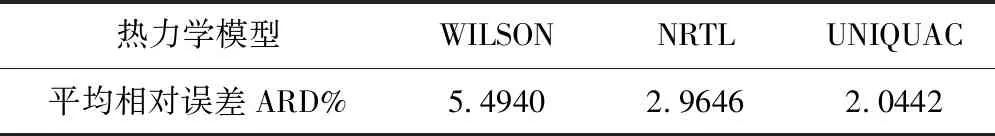

本文分别选用了WILSON、NRTL及UNIQUAC三种热力学模型进行计算了甲醇-乙醇体系的温度和平衡气相组成数据,将三种模型得出的计算值与实验值进行比较,三种热力学模型的误差分析详见表7,筛选出UNIQUAC模型为最优;同时我们将UNIQUAC模型拟合的曲线与实验数据点进行比较作图1中,可以得出通过UNIQUAC模型计算出的数据与实验数据拟合得较好。

表7 三种热力学模型的误差分析

其中,T-温度,y-气相中苯的摩尔分数,N-实验点数,exp-实验值,cal-计算值。

图1 UNIQUAC模型T-xy计算值与实验值的比较

4 工艺流程优化

本文运用化工模拟软件Aspen Plus的Radfrac模块,考察全塔理论板数、回流比、原料进料位置对苯质量纯度的影响并对塔径进行计算和对塔板的温度与组成进行分析。进料条件见表8。

表8 进料条件

4.1 全塔理论板数对苯质量纯度的影响

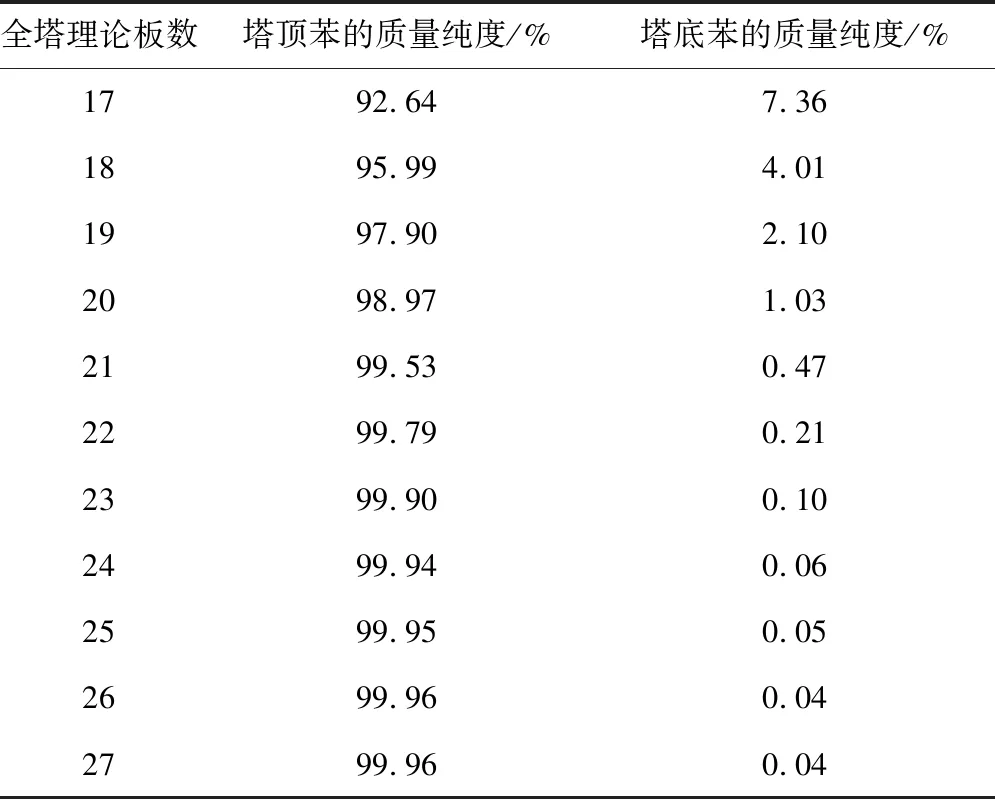

本文考察了不同全塔理论板数对塔顶和塔底苯的质量纯度的影响,结果见表9。

表9 全塔理论板数对苯的质量纯度的影响

从表9中得出:苯的纯度随塔板数的增加而提高,当塔板数为26时,苯的纯度为99.96%并保持不变,因此,全塔理论板数选26块较为合理。

4.2 回流比对苯质量纯度的影响

本文考察了不同回流比对塔顶和塔底苯的质量纯度的影响,结果见表10。

表10 回流比的影响

从表10中得出:塔顶苯质量分数随回流比的增加而不变,当全塔理论板数达到26时,很小的回流比也可使苯有较高的质量纯度。因此,回流比选0.3块较为合理

4.3 原料进料位置对苯的质量纯度的影响

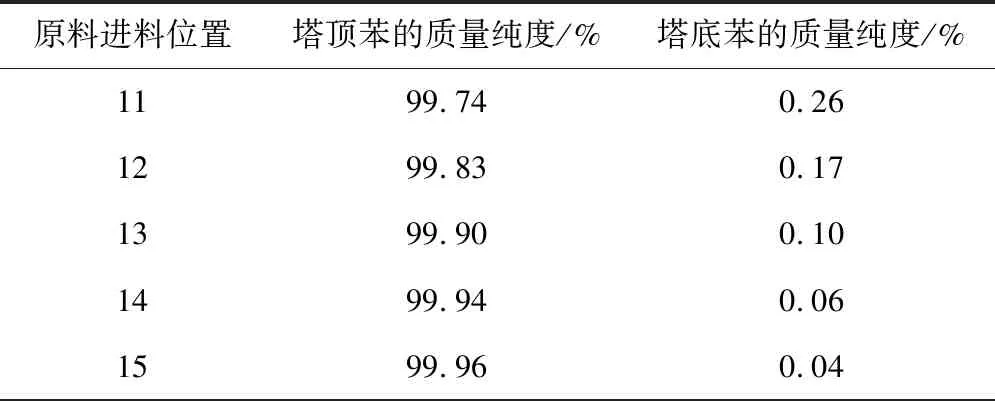

本文考察了不同原料进料位置对塔顶和塔底苯的质量纯度的影响,结果见表11。

表11 原料进料位置对苯质量纯度的影响

表11(续)

从表11中得出:原料进料位置为第16块塔板时,苯的质量分数达到最高为99.97%,因此,原料进料位置选第16块较为合理。

4.4 塔径的计算

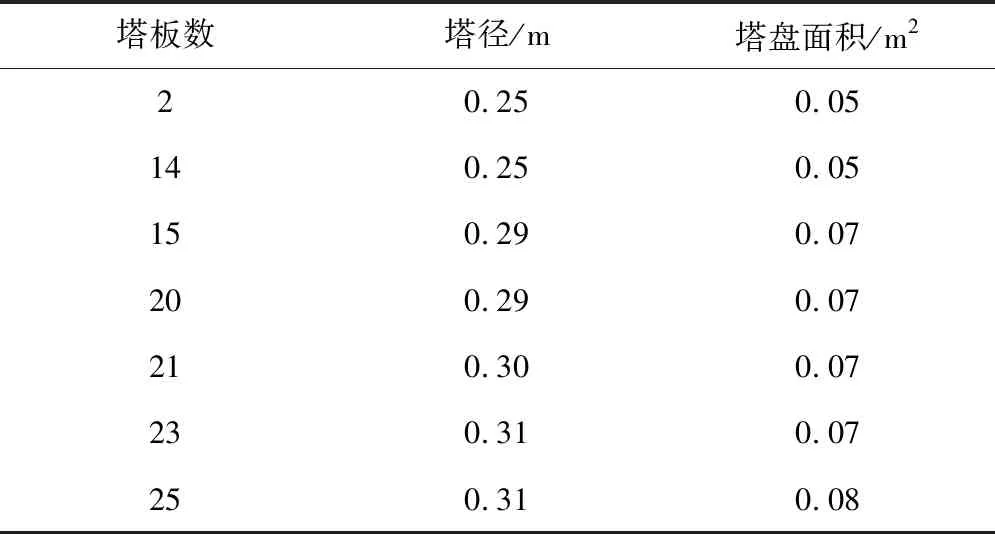

本文通过Aspen Plus软件计算了不同塔板数上的塔径,见表12。

表12 塔板数上的塔径和塔盘面积

由表12可知,最大的塔径出现在第23至25块塔板上,对应的塔盘面积为0.08m2,塔径计算值为0.31m。

4.5 各塔板的温度和苯的气液质量组成分布

本文考察了不同塔板数上的温度和苯的气液质量组成,计算结果列于表13中。

表13 塔板数上的温度和苯的气液质量组成

由表13得出,在第1块塔板上温度接近苯得沸点,苯的气相质量组成为99.99%,在第26块塔板上得温度接近氯苯的沸点,苯的液相质量组成为0.04%,因此,苯与氯苯达到了较好的分离。

5 结论

(1)本文运用化工模拟软件Aspen Plus中的WILSON、UNIQUAC及NRTL三个物性方程和Radfrac模块对苯-氯苯进行模拟计算,UNIQUAC物性方程因计算值与实验值的误差最小而选为最佳物性方程。

(2)通过工艺流程优化,分离苯-氯苯混合物的最佳工艺参数为全塔理论板数为26块,回流比为0.3,原料进料位置为第16块时,苯的质量纯度为99.99%,分离效果很好。