K418高温合金下引式热型连铸温度场模拟

周正华 杨 帆 屠挺生 蒋丹青 任忠鸣

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444)

K418高温合金是用量最大的铸造高温合金,已广泛应用于制造航空、地面和海上燃气轮机涡轮工作叶片、导向叶片和整铸涡轮[1]。目前国内工业生产K418高温合金母合金首先采用真空感应熔炼,然后金属模铸成型,该制备工艺能获得成分精确的高温合金母合金,但存在中心缩孔、疏松以及偏析等不足。由于采用顶铸方式成型,在浇注过程中导流槽、保温冒有残留钢液以及铸坯存在中心缩孔等缺陷需要切除冒口,存在工艺流程长、材料收得率低以及成本高等一系列问题[2]。

连铸工艺可以控制凝固参数,从而提高铸坯质量,降低生产成本。2001年,Zupanic等利用铜铍结晶器研究了IN713C合金(φ10 mm)连铸过程的可行性,并成功实现了其拉- 停- 反推的连铸[3]。2005年,英国Ross & Catherall公司建成了一条8 t的真空水平连铸生产线[4]。2015年,钢铁研究总院开发出了φ30~φ50 mm K418合金的真空连铸工艺[2]。但以上均是采用传统结晶器技术,连铸坯晶粒沿径向从表面向中心生长,最后在凝固区域(中心)产生明显偏析,铸坯表面容易形成冷隔等缺陷。

20世纪80年代,日本大野笃美等[5]首先提出了热型连铸(ohno continuous casting,OCC)技术,其本质是连续定向凝固过程,它与普通连续铸造的区别在于其铸型是加热而不是冷却的,即在结晶器外一定距离处对铸坯直接喷水冷却使热量沿轴向传递从而形成定向凝固过程[6]。这种独特的定向凝固条件在凝固过程中可以把熔体中的气体和夹杂从固液界面前沿推斥到金属液中从而获得纯净、组织致密无缺陷的铸坯[7]。目前这种技术开发的产品品种单一,主要应用在金属单晶、二元共晶合金领域[8- 9],而对铸造高温合金这种成分复杂的多元合金的热型连铸过程鲜有报道。由于影响热型连铸过程的工艺参数较多,对于复杂边界条件和多因素耦合作用条件下的温度场分析,数值模拟是非常有效的分析方法。

本文以K418高温合金为研究对象,在试验验证的基础上,采用ProCAST软件[10]通过数值模拟研究浇注温度、冷却水到铸型出口的距离(冷却距离)以及拉坯速度等参数对热型连铸凝固过程固- 液界面位置和温度梯度的影响,为生产过程结晶器温度场的控制和工艺参数的优化提供理论依据。

1 试验装置与材料

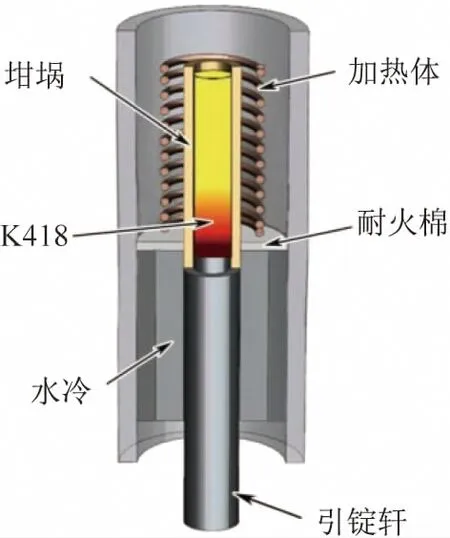

试验在自行设计的下引式热型连铸设备上进行,其结构原理如图1所示,主要由加热系统、铸型、牵引系统以及冷却系统4部分组成。(1)加热系统采用高纯石墨电极直流加热的方式,氩气气氛保护;(2)铸型由高纯BN制成,出口内径为10 mm;(3)连铸试验机采用螺杆式下拉机构,交流步进电机驱动,拉速连续可调;(4)冷却系统采用流量计控制冷却水量,数显温度计监控进出冷却水温差。试验工作原理是单炉装入160 g K418高温合金,加热到预定温度保温15 min,启动牵引机构开始连铸过程。本试验中设计坩埚与BN铸型连接为一体置于加热体内,因此金属熔体以及BN铸型周围受到石墨电极加热处于绝热状态且温度一致,熔体底部受到引锭杆及水冷装置冷却,形成了自下而上的冷却过程,有效地抑制了BN铸型内壁上形核并在固液界面前沿得到较高的轴向温度梯度,诱导晶粒沿轴向生长,获得沿轴向取向的柱状晶组织,消除普通连铸中发达的径向柱状晶组织。

根据K418高温合金热型连铸中铸型的工作条件,理论上,它应该满足以下几个要求:(1)铸型内表面光滑;(2)长时间浸泡在熔体中不变形;(3)具有足够高的耐火度;(4)不与熔体发生反应;(5)有较高的抗热震稳定性;(6)导热性良好[11]。本试验的铸型采用高纯BN陶瓷,由于ProCAST软件材料库中没有该材料,查找文献[12]

图1 下引式热型连铸工艺设备原理示意图Fig.1 Schematic illustration of the downward OCC process equipment

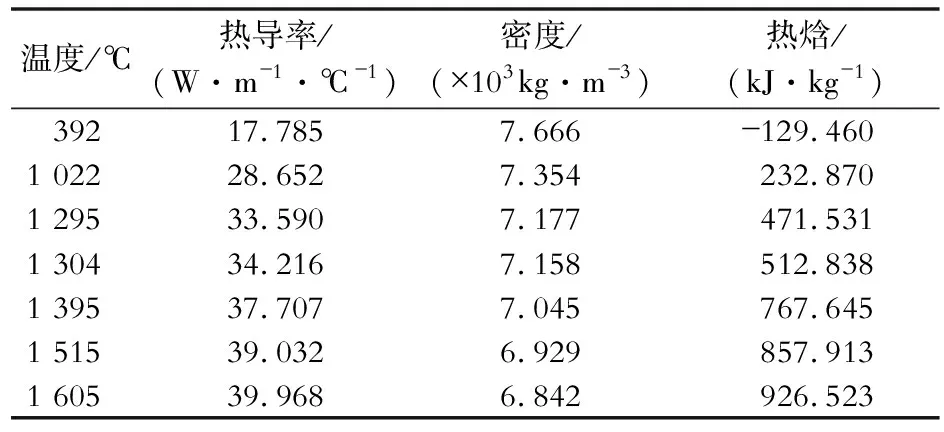

在ProCAST中建立了其在不同温度下的密度、比热容以及热导率等物性参数的数据库,如表1所示。引锭杆的材质是304奥氏体不锈钢,其物性参数直接引用自ProCAST材料库,K418高温合金的化学成分如表2所示,其物性参数直接引用自高温合金手册,如表3所示。

表1 高纯BN陶瓷物性参数[11]Table 1 Physical parameters of the high purity BN ceramics[11]

表2 K418高温合金化学成分(质量分数)Table 2 Chemical composition of the K418 superalloy (mass fraction) %

表3 K418高温合金的物性参数[1]Table 3 Physical parameters of the K418 superalloy[1]

2 数值模拟模型与参数设置

2.1 有限元网格划分

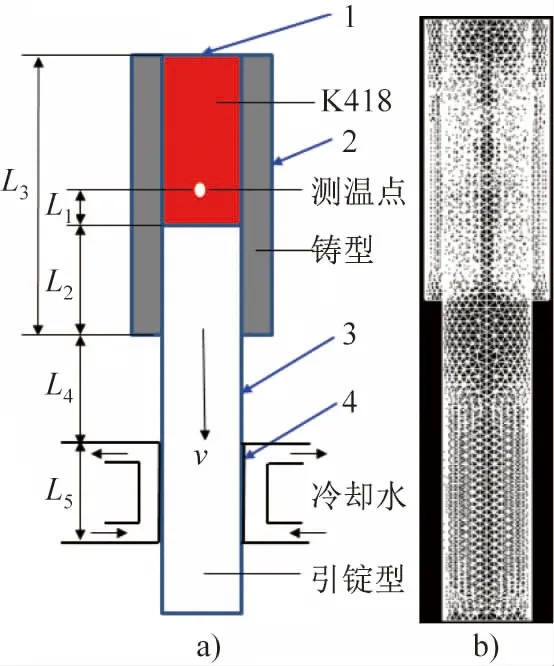

首先在三维建模软件UG中建立熔体、铸型和引锭杆的实体模型,如图2(a)所示。采用全尺寸1∶1方式建立模型(熔体尺寸φ10 mm×200 mm,引锭杆伸入铸型内高度L2=54 mm,铸型长度L3=254 mm,冷却距离L4=23 mm,水冷段长度L5=100 mm),然后导出为x_t格式文件,最后利用ProCAST中MeshCAST模块读取x_t文件,进行面、体网格划分,输出.mesh格式文件,网格化后的实体模型如图2(b)所示。

图2 实体模型(a)和有限元网格模型(b)Fig.2 Entity model (a) and finite element mesh model (b)

2.2 温度场数学模型

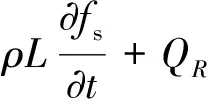

在连铸过程达到稳定状态后,整个传热过程可认为是一个准稳态传热过程,在柱坐标下,温度场的计算采用基于能量守恒的热传导微分方程[13- 15]:

式中:T为任意节点在t时刻的温度,℃;ρ为合金密度,kg/m3;c为合金比热容,J/(kg·℃);t为时间,s;z为空间坐标轴;L为凝固潜热,J/kg;fs为凝固固相分数;QR为铸坯表面与环境之间辐射热交换,W/(m2·℃)。

2.3 基本假设与边界条件

由于包括石墨电极加热体、BN铸型、连铸坯和冷却装置在内的整个系统以及传热、散热条件均为轴对称的,因此温度场的计算只需要考虑纵截面上的一半的二维情况,如图2(a)所示。同时根据实际情况进行如下简化假设:

1)考虑稳态过程,只考虑在设定的边界条件下达到稳定后的温度场;

2)所有部件各向同性,物性参数仅与温度有关;

3)熔体的流动为层流,忽略金属液内部的对流换热和自然对流;

4)除凝固潜热外,不考虑其他相变潜热;

5)BN铸型内连铸坯表面与BN之间的换热相对于铸型外连铸坯与冷却系统的强制对流换热很小,因此将BN铸型内连铸坯表面简单设为绝热边界,即忽略气隙对传热的影响。

在热传导分析中,根据物体边界处传热的特点不同,边界条件可分为以下三类:

1)第一类边界条件,给定物体边界上任何时刻的温度分布T=T0;

2)第二类边界条件,给定物体边界上任何时刻的热流密度分布-nq=q0;

3)第三类边界条件,给定物体边界与周围环境之间的表面传热系数-nq=h(Text-T)。

由图2(a)可知,边界1为等温面,属于第一类边界条件,为金属液流入铸型的前端面,温度等同于金属液的初始温度,T=T0;边界2为铸型外表面,由图1可知铸型处于加热体内,可被认为是绝热面,边界Heat设置为Adiabatic;边界3处于热空冷段,与空气发生对流传热;边界4发生与冷却水之间的对流传热,均属于第三类边界条件,其传热系数基于前人的研究[16],并经过大量试验反复验证,分别可等效约为50和3 000 W/(m2·℃),其值通过Visual Studio C++编入外部函数中。

3 结果与讨论

3.1 温度场验证

采用直接测量法,即将热电偶放入试样中,测量热型连铸过程中的冷却曲线,与数值模拟得到的连铸坯中心点冷却曲线对比,验证模拟过程参数设置的合理性。热电偶的初始测温位置距离引锭杆前端距离L1=10 mm,即伸入BN铸型64 mm。连铸过程开始后每隔10 s采集一次温度数据。

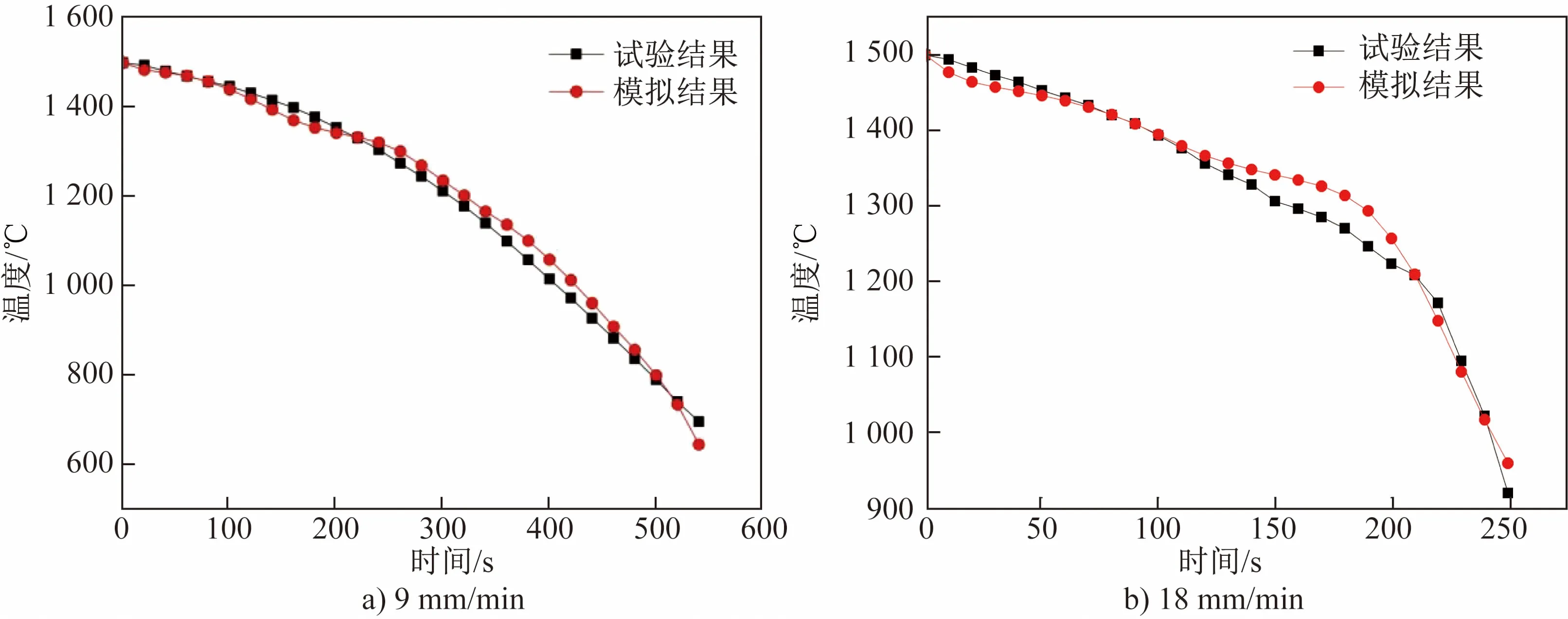

分别测量和模拟了浇注与铸型温度T0=1 500 ℃、冷却距离L4=23 mm、平均拉坯速度9和18 mm/min条件下的冷却曲线,如图3所示。模拟结果与试验结果吻合良好,最大差异不超过4%。由此可见,热型连铸过程凝固模拟参数设置较为合理,可以采用同样的界面及边界条件等参数模拟该装置其他工艺条件下凝固过程的温度场。

图3 试样中心部位的冷却曲线的模拟与试验结果对比Fig.3 Comparison of the simulated and tested cooling curves in the center of the sample

3.2 浇注温度的影响

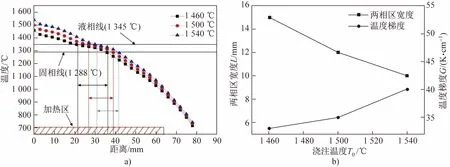

在冷却距离为23 mm、平均拉坯速度为9 mm/min条件下,计算了不同浇注温度下的K418高温合金热型连铸凝固过程连铸坯的温度分布和固- 液界面前沿的温度梯度,如图4所示。由图4(a)可知,双箭头宽度为液相线与固相线之间的距离,即固- 液两相区宽度。定义热电偶的初始位置为横坐标的零点,横坐标轴红色区域为BN铸型加热区。由图4(b)可知,当平均拉坯速度为9 mm/min时,随着浇注温度从1 460 ℃升高到1 540 ℃,两相区宽度从15 mm减小到10 mm;固- 液界面前沿温度梯度从33 K/cm增大到40 K/cm,固- 液界面下移,但仍在BN铸型内。

这是由于提高熔体浇注温度,BN铸型温度同样提高,使得单位时间内进入BN铸型内的钢液所携带的热量增多,最终导致固液界面位置下移,距离冷却系统更近,冷却能力增强,导致两相区宽度缩短,固液界面前沿温度梯度逐渐增大。浇注温度亦不能过低,否则固- 液界面位置上移至BN铸型上部,连铸坯表面与铸型内壁摩擦长度增大,可能会出现纵向条纹影响连铸坯表面质量和BN铸型的使用寿命。综上所述,在考虑固- 液界面位置和两相区宽度以及连铸坯表面质量的情况下,在本文模拟条件下,合理的浇注温度范围为1 500~1 540 ℃。

图4 不同浇注温度连铸坯温度分布(a)与两相区宽度和温度梯度变化(b)Fig.4 Change of temperature distributions (a) and the width of two- phase regions and temperature gradient (b) with pouring temperatures

3.3 拉坯速度的影响

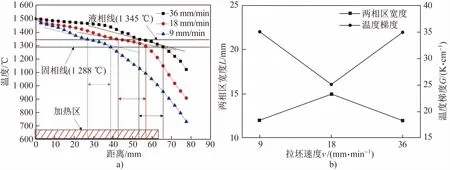

在浇注和铸型温度1 500 ℃、冷却距离23 mm条件下,计算了不同拉坯速度下的K418高温合金热型连铸凝固过程连铸坯的温度分布和固- 液界面前沿的温度梯度,如图5所示。当平均拉坯速度从9 mm/min增大到36 mm/min,两相区宽度从12 mm先增大到15 mm后降低到12 mm;固液界面前沿温度梯度从35 K/cm先减小到25 K/cm后增大到35 K/cm;固- 液界面位置下移,且在36 mm/min时固- 液固界面位置在BN铸型出口处,有拉断、漏钢的风险。提高平均拉坯速度,导致单位时间内进入BN铸型的K418钢液增多,不仅带来更多的热量,单位时间内所释放的结晶潜热也增多,两相区宽度增加,从而减少了温度梯度,最终导致固- 液界面位置的下移。当拉坯速度提高到36mm/min时,在不考虑拉断、漏钢的前提下,两相区受到空冷区域对流散热的影响,两相区宽度减小,温度梯度增大。

两相区宽度越大,热型连铸凝固过程固- 液界面前沿的温度梯度越小,越不利于轴向传热的建立,热裂纹以及表面粗糙等缺陷产生的概率增大。为了获得表面光洁的铸坯,固- 液界面应控制在BN铸型内部并靠近铸型出口,减小两相区宽度,提高固- 液界面前沿的温度梯度,且应严格控制拉坯速度,不宜过快,以防止固液界面超出铸型出口发生拉断、漏钢事故。综上所述,在本文的模拟条件下,合理的K418高温合金热型连铸平均拉坯速度为9~18 mm/min。

3.4 冷却距离的影响

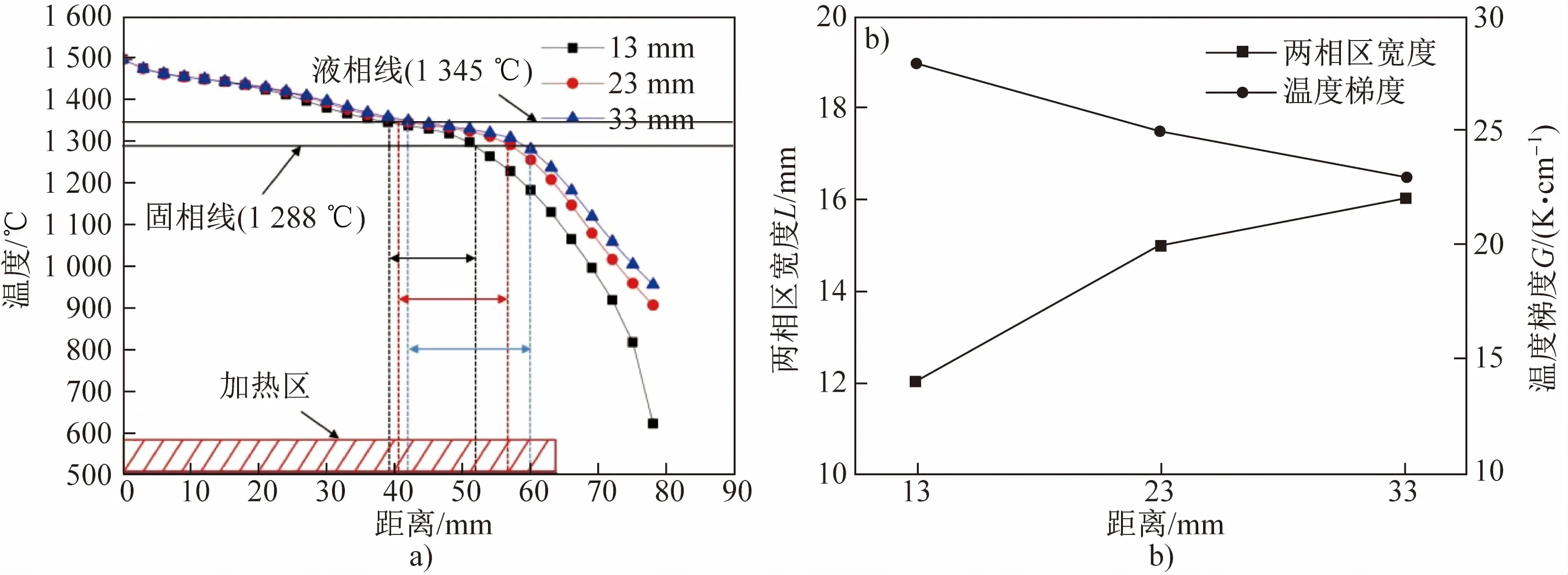

在浇注和BN铸型温度1 500 ℃、平均拉坯速度18 mm/min条件下,计算了不同冷却距离下的K418高温合金热型连铸凝固过程连铸坯的温度分布和固- 液界面前沿的温度梯度,如图6所示。当冷却距离由13 mm增大到33 mm时,两相区宽度从12 mm增大到16 mm;固- 液界面前沿温度梯度从28 K/cm减小到23 K/cm;固- 液界面位置向BN铸型出口方向移动。冷却距离的增大使得冷却区域热交换效率降低,导致两相区宽度增大,温度梯度减小,最终导致固- 液界面位置下移。但是冷却距离对固- 液界面位置和温度梯度影响较小,综上所述,在本文模拟条件下,冷却距离控制在23 mm即可。

图5 不同拉坯速度铸坯温度分布(a)与两相区宽度和温度梯度变化(b)Fig.5 Change of temperature distributions (a) and the width of two phase regions and temperature gradient (b) with drawing speeds

图6 不同冷却距离铸坯温度分布(a)与两相区宽度和温度梯度变化(b)Fig.6 Change of temperature distributions (a) and the width of two- phase regions and temperature gradient (b) with cooling distances

根据模拟结果,连铸制备参数范围控制如下:熔体浇注和铸型温度1 500~1 540 ℃,拉坯速度9~18 mm/min,冷却距离23 mm,K418高温合金热型连铸凝固过程固- 液界面可控制在BN铸型内,连铸过程可以稳定进行,获得良好的表面质量和沿拉坯方向的柱状晶组织。

3.5 试验验证

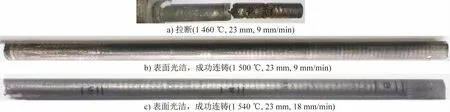

在浇注温度1 460 ℃、冷却距离23 mm、平均拉坯速度9 mm/min条件下进行了下引式热型连铸试验,连铸坯表面形貌如图7(a)所示。K418高温合金连铸过程拉断,且连铸坯表面有明显冷隔。由图4(a)模拟结果可知,连铸坯两相区宽度较窄,固液界面前沿温度梯度较大,但是固- 液界面位置靠近BN铸型上部,连铸坯凝固过程中和凝固后与BN铸型的接触摩擦长度大,两相区高温强度较低,在牵引过程受到阻力较大,导致连铸坯拉断。

在浇注温度1 500 ℃、冷却距离23 mm、平均拉坯速度9 mm/min和浇注温度1 540 ℃、冷却距离23 mm、平均拉坯速度18 mm/min时,连铸坯表面形貌分别如图7(b)和7(c)所示。K418连铸坯表面光洁,无裂纹缺陷,完整地实现了热型连铸过程。

模拟和连铸试验结果表明,只要将连铸坯固液界面位置控制在BN铸型内,靠近出口位置,两相区宽度控制在10~15 mm,就能保证连铸坯具有良好的表面质量和沿轴向取向的柱状晶组织。φ10 mm的K418高温合金适合的垂直下引式热型连铸制备参数范围为:熔体浇注和BN铸型温度1 500~1 540 ℃,冷却距离23 mm,平均拉坯速度9~18 mm/min。

图7 K418高温合金热型连铸坯Fig.7 K418 superalloy ingots produced by the OCC

4 结论

(1)建立的二维下引式热型连铸全尺寸模型与施加的边界条件的差异小于4%,可以较好地模拟实际传热过程的温度场。

(2)模拟结果显示,随着浇注温度的提高,连铸坯固- 液界面向铸型出口方向移动,从1 460 ℃提高到1 540 ℃,两相区宽度由15 mm减少到10 mm,温度梯度从33 K/cm增大到40 K/cm;随着冷却距离的增加,固- 液界面位置向铸型出口方向移动,从13 mm增大到33 mm时,两相区宽度从12 mm增大到16 mm,温度梯度从28 K/cm减小到23 K/cm;随着平均拉坯速度的增大,固- 液界面位置向铸型出口方向移动,从9 mm/min增大到18 mm/min,两相区宽度从12 mm增大到15 mm,温度梯度从35 K/cm减小到25 K/cm,拉坯速度为36 mm/min时,固- 液界面位置下移到BN铸型出口处,有拉断、漏钢的风险。

(3)相比于铸型温度和冷却距离,平均拉坯速度对K418高温合金热型连铸固液界面位置、两相区宽度和温度梯度的影响更大。

(4)K418高温合金(φ10 mm)热型连铸适合的制备参数范围如下:熔体浇注和BN铸型温度1 500~1 540 ℃,冷却距离23 mm,平均拉坯速度9~18 mm/min。