稀土Er对汽车轮毂用A356铝合金组织与性能的影响

张丽凤 王社则 田博彤

(1.山西交通职业技术学院,山西 太原 030031; 2.太原理工大学,山西 太原 030024)

铸造Al- Si合金由于具有比强度高、耐腐蚀性良好和铸件成本低等特点,而被广泛应用于汽车和航空航天等领域。尤其是近年来随着对节能减排和汽车轻量化的要求越来越高,占铸造铝合金使用量80%、具有减重节能特性的A356铝合金的开发与应用得到了普遍的关注。虽然A356铝合金的液态流动性好,但其在熔融状态和凝固收缩过程中容易产生空隙和非金属夹杂物等缺陷,造成A356铝合金铸件的力学性能降低,因此有必要对A356铝合金进行变质处理以改善合金的组织、提高使用性能[1]。目前的研究热点多集中在采用Na、Sr、Sb、Te、P以及稀土La、Ce和Y等元素的变质处理上[2],虽然不同微合金化元素在A356铝合金中都有一定的积极作用,但是提高的幅度有限,且还会带来一定的副作用以及存在价格昂贵等问题。研究发现[3- 6],廉价稀土Er元素在变形铝合金和镁合金中有一系列的积极作用,但其在铸造铝合金中的变质效果的研究相对较少,其作用机制也不清楚。因此,本文选取汽车轮毂用A356铝合金为研究对象,考察了稀土Er元素对铸造A356铝合金显微组织和力学性能的影响,结果有助于稀土Er在铸造铝合金中的应用以及提升A356铝合金的综合性能。

1 试验材料与方法

以铸造A356铝合金和Al- 6.1Er(质量分数,%,下同)中间合金为原料,采用坩埚电阻熔炼的方法制备了不同Er含量的A356+Er合金铸锭,其化学成分如表1所示。

表1 试验合金的化学成分(质量分数)Table 1 Chemical compositions of the experimental alloys (mass fraction) %

将坩埚预热至525 ℃后放入工业铸造A356铝合金铸锭,升温至790 ℃待合金完全熔化后,采用钟罩将Al- 6.1Er中间合金压入合金熔液中,搅拌均匀后静置15 min,待熔体降温至725 ℃时加入除气除渣剂进行精炼和除气,扒渣后静置5 min,浇铸至水冷铜模。

采用METTLERDSC822示差扫描量热分析仪对合金试样进行差热分析,温度范围为25~700 ℃,升温和降温速率都设定为8 ℃/min,氮气保护。采用CubiX3 X射线衍射仪对试样进行物相分析,Cu靶Kα辐射,扫描速度为3 (°)/min。从铸锭同一部位截取金相试样,水砂纸打磨和金刚石研磨膏抛光,采用4%(体积分数)HF溶液腐蚀后清洗吹干,然后在奥林巴斯IX83光学显微镜和S- 3400扫描电子显微镜上观察显微组织。参照GB/T 228.1—2010金属材料 拉伸试验 第1部分:室温试验方法,在CMT- 5105液压万能拉伸试验机上进行室温拉伸试验,拉伸速率为1.5 mm/min,取3根试样的平均值。使用HVS- 1000型数显维氏硬度计测量硬度,试验力为1.96 N,保载时间为10 s。

2 试验结果

2.1 显微组织

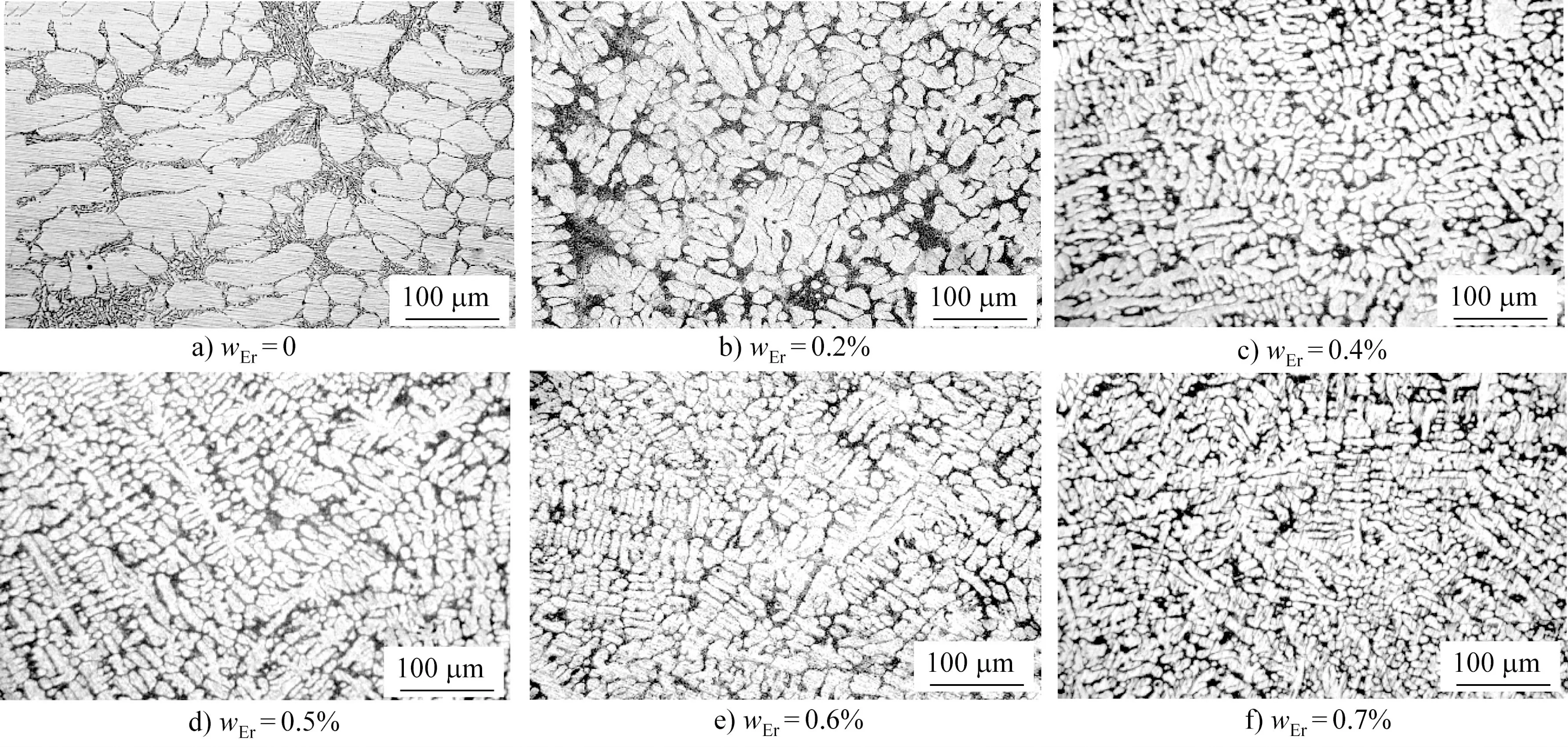

不同Er添加量A356铝合金的显微组织如图1所示。可见,不同Er含量A356铝合金的组织都由初生α- Al相和共晶硅组成,其中白色或灰色区域为初生α- Al相,黑色区域为共晶硅相。对于未添加Er的A356铝合金,α- Al相呈粗大的枝晶状,晶粒较大、不均匀;加入0.2%~0.7%(质量分数,下同)Er后,A356铝合金的晶粒明显细化,且α- Al相也得到不同程度的细化,形貌也从粗大枝晶状转变成细小枝晶状,二次枝晶间距减小,分布更加均匀。当Er的添加量从0.2%增加至0.4%时,α- Al晶粒细化效果显著。但当Er的添加量超过0.4%时,不会显著细化合金晶粒。

图1 不同Er添加量A356铝合金的显微组织Fig.1 Microstructures of the A356 aluminum alloys with different Er contents

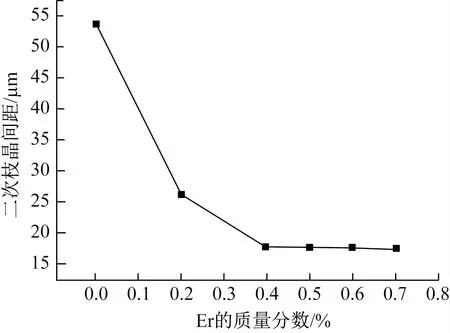

图2为不同Er含量A356铝合金的二次枝晶间距统计结果。对于未添加Er的A356铝合金,其二次枝晶间距(secondary dendrite arm spacing,SDAS)约为53.7 μm。添加不同量的Er后,A356铝合金的二次枝晶间距明显减小,且当Er的添加量从0.2%增加至0.4%时,二次枝晶间距减小较为明显,Er的添加量为0.4%时二次枝晶间距仅为17.6 μm。当Er的添加量超过0.4%时,二次枝晶间距基本不变。

图2 Er含量对A356铝合金二次枝晶间距的影响Fig.2 Effect of Er content on the secondary dendrite arm spacing in the A356 aluminum alloy

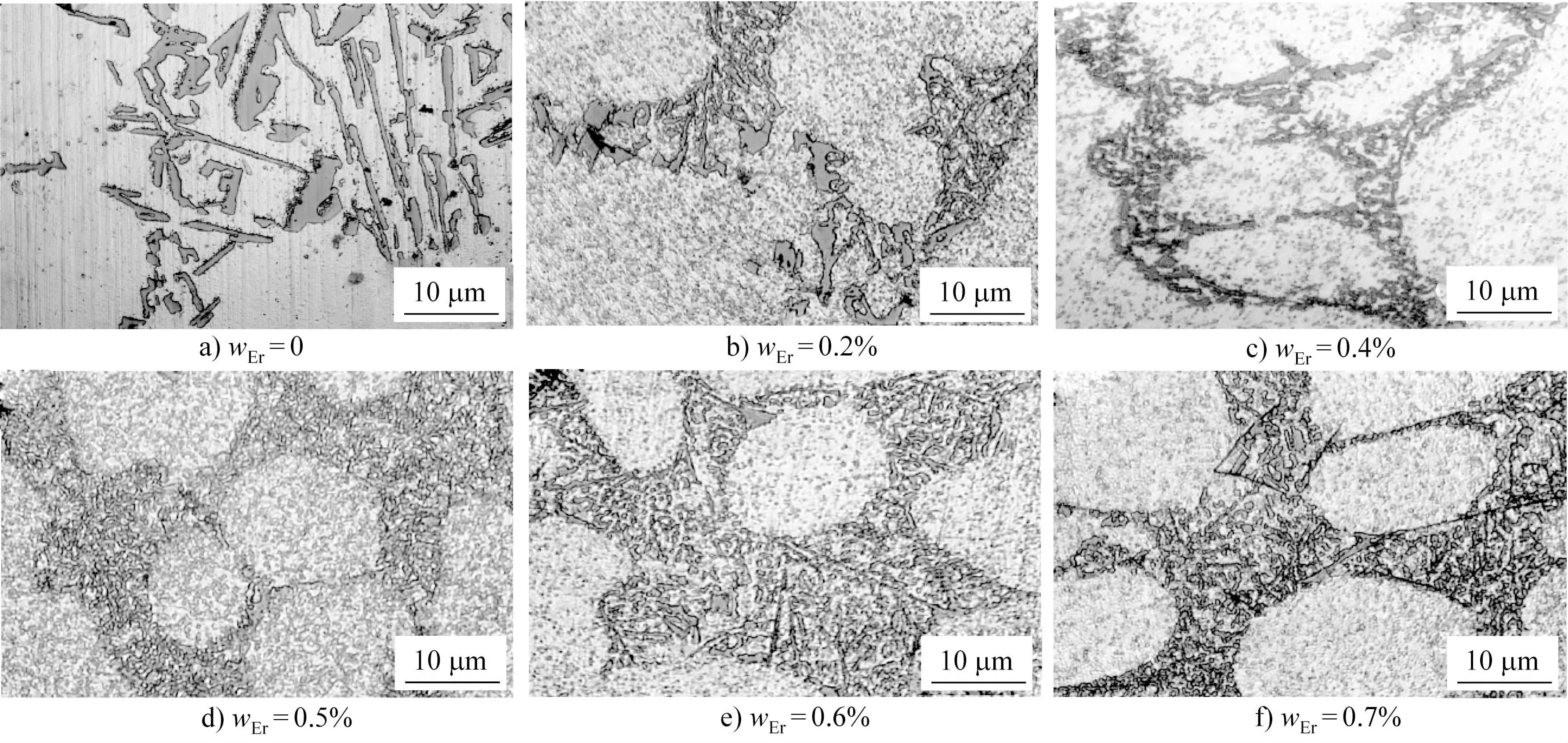

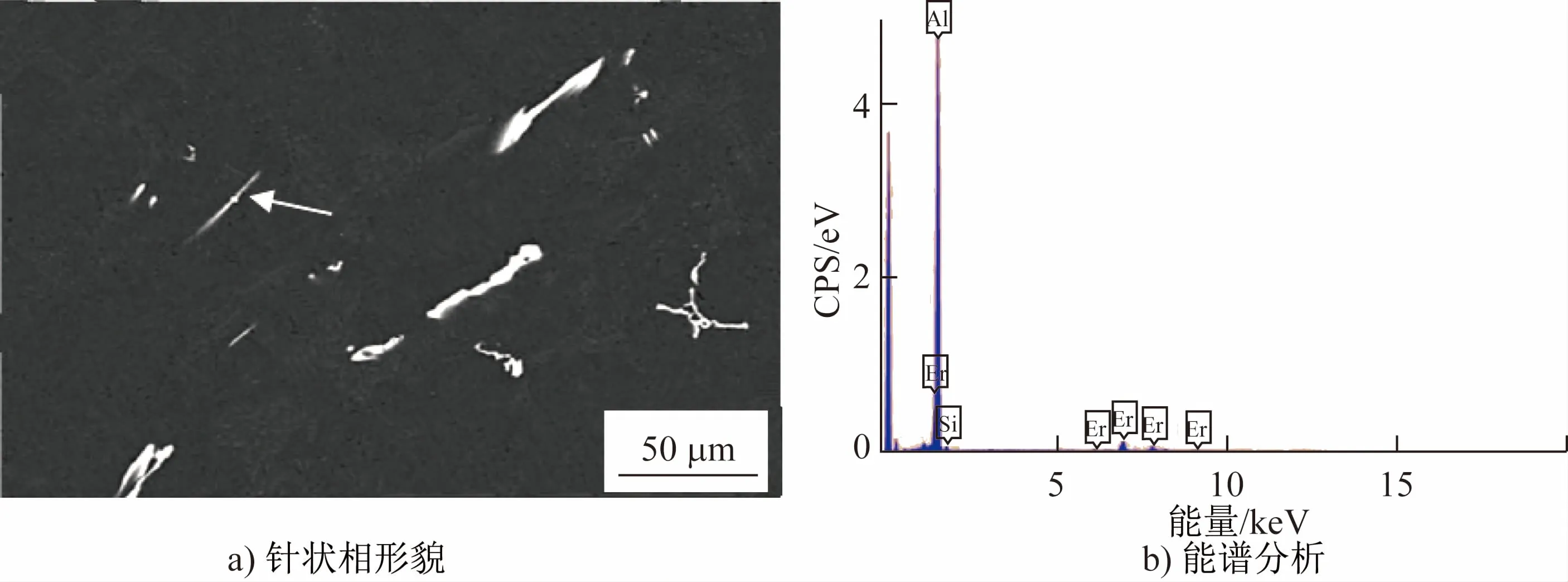

不同Er添加量A356铝合金中共晶硅的形貌如图3所示。对于未添加Er的A356铝合金,其共晶硅呈不规则状且较粗大,分布不均;A356铝合金中添加不同量的Er后,其共晶硅形貌发生了显著变化,从未添加Er时的条状或块状转变成短棒或颗粒状。此外,添加Er后共晶硅也明显细化,未添加Er的A356铝合金中共晶硅的平均尺寸约为23.8 μm,添加不同量Er的A356铝合金中共晶硅的平均尺寸均减小至14 μm以下;当Er的添加量超过0.5%时,A356铝合金中还出现了部分针状析出相,其微观形貌和能谱分析结果如图4所示,可见这种针状析出相为Al3Er相。

对不同Er添加量A356铝合金中共晶硅的宽径比进行统计分析,结果如图5所示。未添加Er的A356铝合金中共晶硅的宽径比约为5.47;添加不同Er含量的A356铝合金中共晶硅的宽径比呈现先减小而后增加的规律,在Er的质量分数为0.4%时达到最小值,约为1.25。可见,添加Er后,A356铝合金中共晶硅均得到了不同程度的细化,在Er的质量分数为0.4%时其宽径比最小,颗粒圆整度最高。

2.2 力学性能

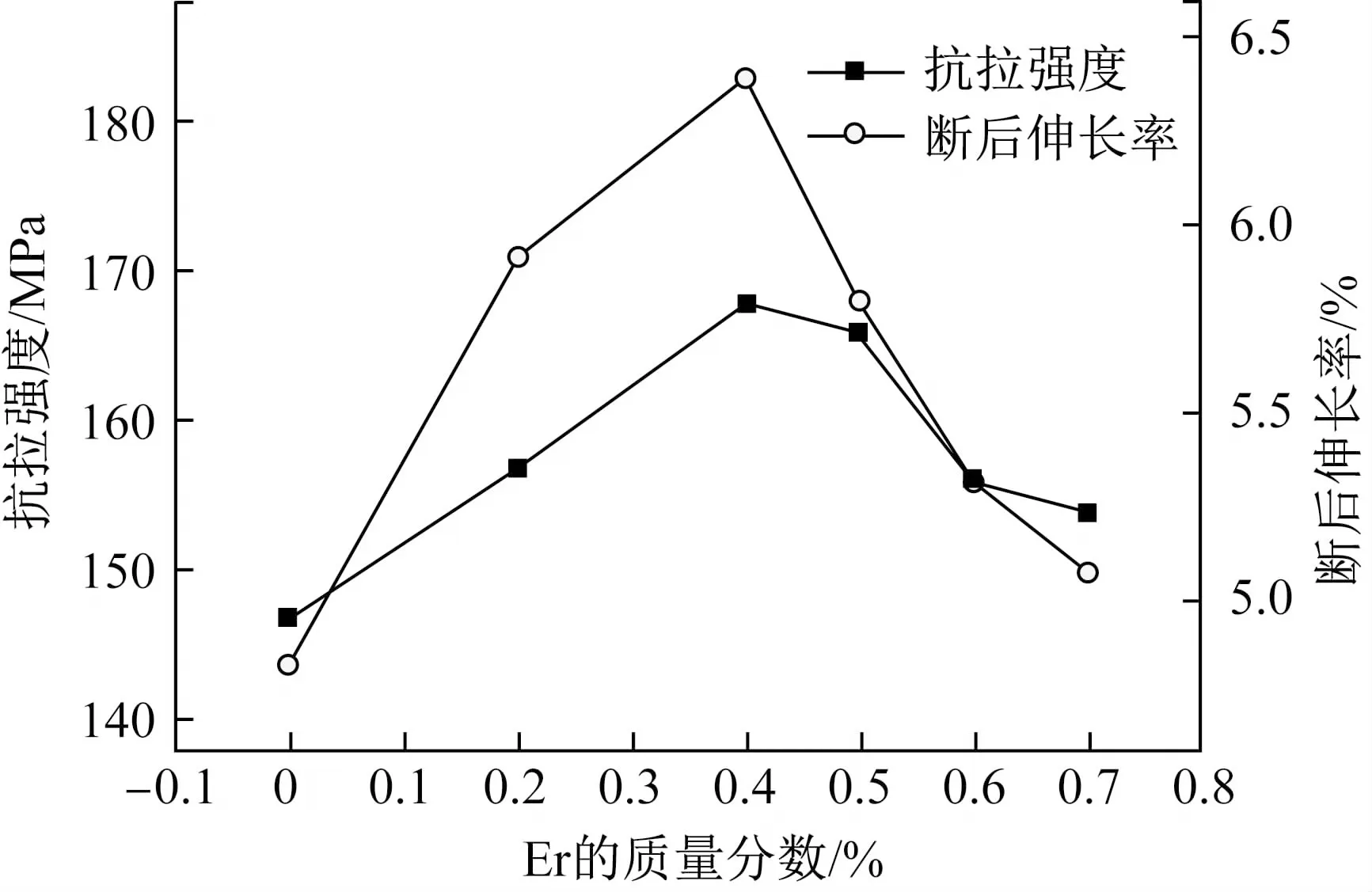

对不同Er添加量的A356铝合金进行常温拉伸性能测试,结果如图6所示。对于未添加Er的A356铝合金,其抗拉强度和断后伸长率分别为147 MPa和4.8%;添加不同量Er后,A356铝合金的抗拉强度和断后伸长率均升高,且随着Er含量的增加,抗拉强度和断后伸长率都表现为先升高而后降低的趋势,在Er的质量分数为0.4%时达到最大值。这主要是因为当Er的质量分数超过0.4%后,α- Al晶粒粗化,共晶硅的宽径比增大,从而导致合金的力学性能降低[7]。

图3 不同Er添加量A356铝合金中共晶硅的形貌Fig.3 Morphologies of eutectic silicon in the A356 alumnium alloys with different Er contents

图4 添加0.5%Er的A356铝合金中针状相的形貌和能谱分析Fig.4 Morphology and energy spectrum analysis of needle- like phase in the A356 alumnium alloy with 0.5% Er

图5 不同Er添加量A356铝合金中共晶硅的宽径比Fig.5 Width to diameter ratio of eutectic silicon in the A356 aluminum alloys with different Er contents

图6 不同Er添加量A356铝合金的常温拉伸性能Fig.6 Tensile properties of the A356 aluminum alloys with different Er conlents at room temperature

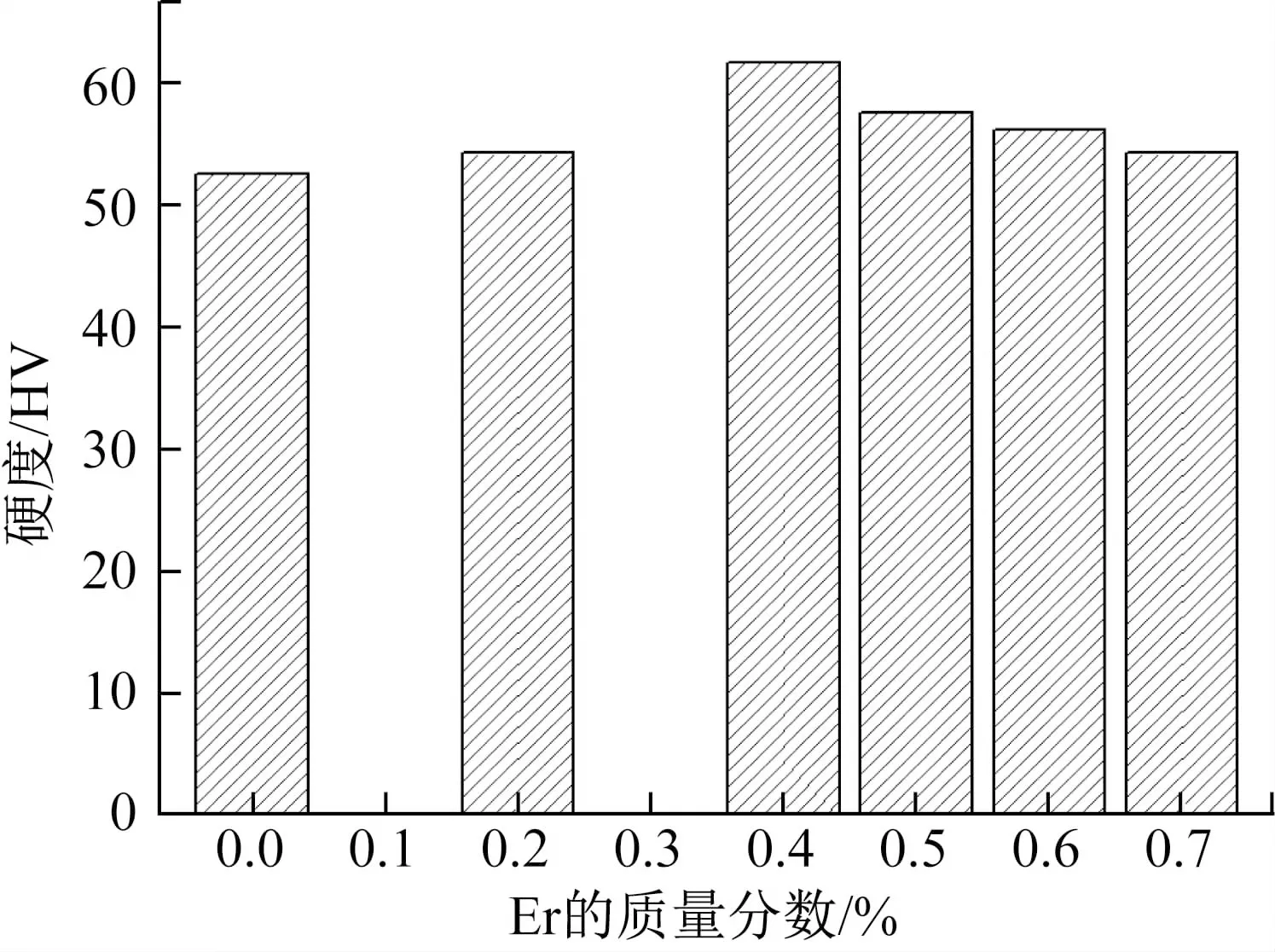

A356铝合金的维氏硬度如图7所示。可见,添加Er的A356铝合金的硬度都高于未添加Er的A356铝合金的;随着Er含量的增加,A356铝合金的维氏硬度呈现先升高后降低的趋势,在Er的添加量为0.4%时达到最大值。

图7 不同Er添加量A356铝合金的维氏硬度Fig.7 Vivtorinox hardness of the A356 aluminum alloys with different Er contents

3 分析与讨论

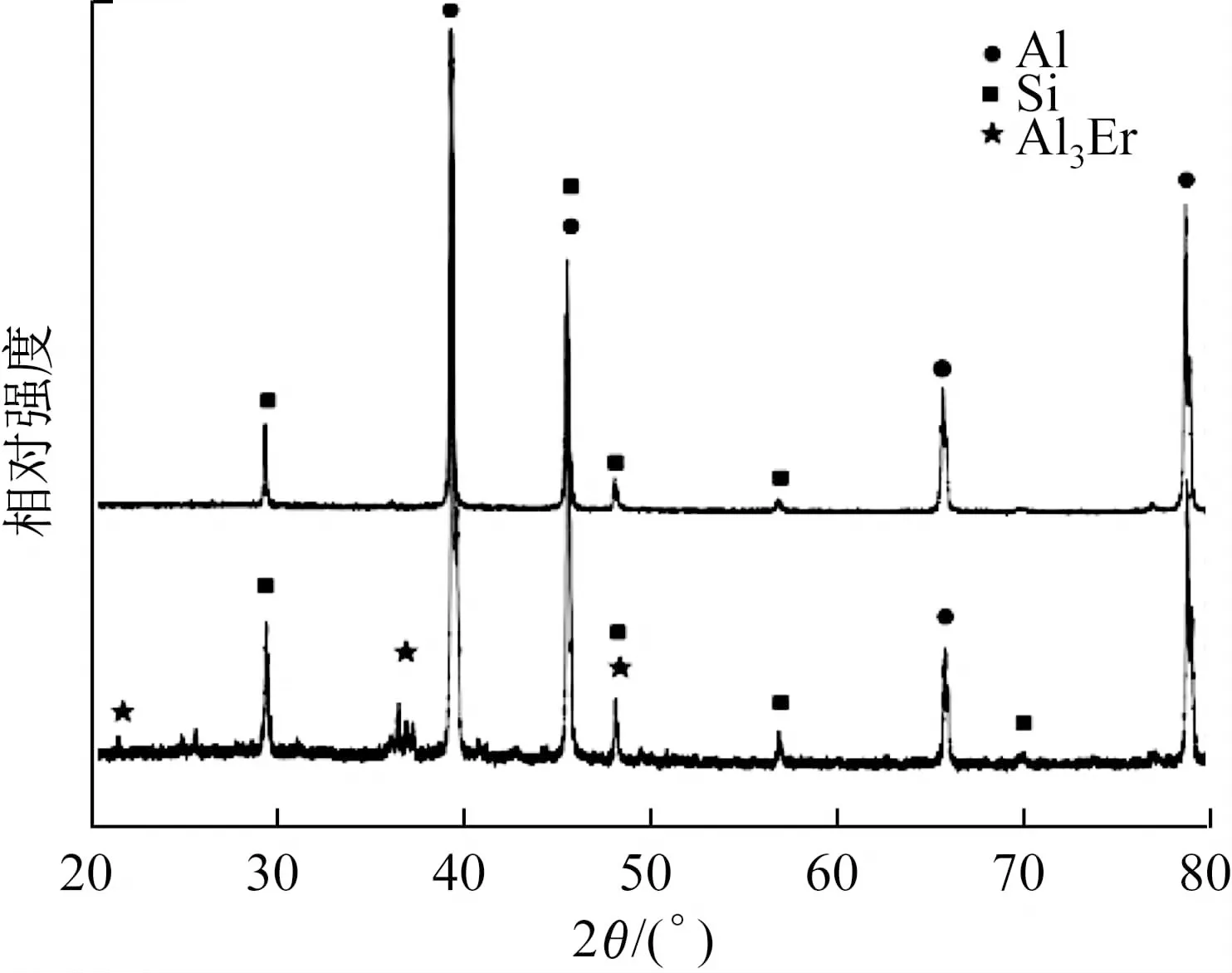

对未添加Er和添加0.4%Er的A356铝合金进行X射线衍射分析,结果如图8所示。可见,未添加Er的A356铝合金的主要物相为α- Al相和Si相;添加0.4%Er后,除α- Al相和Si相外,还出现了Al3Er相的衍射峰,表明Er元素添加到合金中后并不完全以固溶形式存在于基体中[8]。

对未添加Er和添加0.4%Er的A356铝合金进行差示扫描量热法降温曲线测试,结果如图9所示。对比分析可见,A356铝合金的共晶硅形核温度(位置C处)从未添加Er时的570.3 ℃降低至添加0.4%Er时的566.4 ℃,说明添加0.4%Er有助于降低共晶硅的形核温度,从而抑制共晶硅的粗化,增强共晶硅相的变质效果[9];当温度升高至位置B处时合金发生吸热反应,α- Al相的形核温度从未添加Er时的625.0 ℃降低至添加0.4%Er时的620.7 ℃,可见Er元素的添加有助于抑制α- Al相的形核;继续升高温度至A位置处时,未添加Er的A356铝合金的DSC曲线较为平缓,而添加0.4%Er的A356铝合金的DSC曲线在温度为651.8 ℃时发生了共晶反应(L→α- Al+Al3Er[10]),形成Al3Er相,这与图6的XRD图谱相吻合,且共晶反应形成的α- Al相可以作为合金初生相的形核核心,从而细化晶粒和二次枝晶[11]。

图8 未添加Er和添加0.4%Er的A356铝合金的XRD图谱Fig.8 XRD patterns of the A356 aluminum alloys without Er and with 0.4% Er

图9 未添加Er和添加0.4%Er的A356铝合金的DSC降温曲线Fig.9 DSC cooling curves of the A356 aluminum alloys without Er and with 0.4% Er

在A356铝合金中添加稀土Er元素,其一部分会固溶于α- Al基体中起到固溶强化作用,另一部分会以细小Al3Er相的形式析出而起到弥散强化的作用[12];当合金中Er的质量分数超过0.4%时,Al3Er初生相在晶内和晶界偏聚,造成晶界弱化,合金的力学性能降低。在A356铝合金中加入Er,合金的晶粒细化效果较为显著,二次枝晶间距减小,且粗大的共晶硅相逐渐转变为细小颗粒状,共晶硅的宽径比在Er的质量分数为0.4%时最小,颗粒状共晶硅相的存在可以减小粗大不规则共晶硅相对基体的割裂作用,提高合金的强塑性[13]。综合而言,在A356铝合金中添加一定量的Er,可以起到细化晶粒、净化、改善共晶硅形态、固溶强化和弥散强化的作用,适宜的Er元素添加量为0.4%,此时A356铝合金具有最佳的综合力学性能。

4 结论

(1)不同Er含量A356铝合金的组织都由初生α- Al相和共晶硅组成;未添加Er的A356铝合金中α- Al相呈粗大枝晶状,晶粒较粗大、不均匀;加入0.2%~0.7%的Er后,A356铝合金的晶粒明显细化,且α- Al相尺寸和二次枝晶间距减小,且当Er的添加量从0.2%升高至0.4%时,二次枝晶间距减小较为明显;当Er的添加量超过0.4%时,二次枝晶间距基本不变。

(2)未添加Er的A356铝合金中共晶硅呈粗大条状或块状,平均尺寸约为23.8 μm,共晶硅的宽径比约为5.47;Er改性后的A356铝合金中共晶硅主要呈短棒或颗粒状,其平均尺寸减小至14 μm以下,当Er的添加量超过0.5%时,A356铝合金中还出现了部分针状Al3Er相。共晶硅的宽径比随着Er含量的增加呈现先减小后增大的规律,在Er的质量分数为0.4%时达到最小值。

(3)添加不同量的Er后,A356铝合金的抗拉强度、断后伸长率和硬度都有不同程度的提高,且随着Er含量的增加,合金的抗拉强度、断后伸长率和硬度都表现为先升高后降低的趋势,并在Er的质量分数为0.4%时达到最大值。