热处理对一种新型耐磨铸钢组织与性能的影响

程腾飞 孙 浩 徐 京 陈 卓 韦习成 刘腾轼

(上海大学材料科学与工程学院,上海 200444)

随着现代工业的高速发展,耐磨铸钢在挖掘机中的应用越来越广泛,因而对耐磨铸钢热处理工艺的设计与优化也显得愈发重要[1]。挖掘机广泛应用在矿山机械、土建工程,水利工程以及市政工程中,斗齿是挖掘机的关键易损部件。目前,国内生产的斗齿材料主要为铸造高锰钢,而国外引进的斗齿材料多为锻造低合金钢[2]。斗齿的性能要求与其工作条件密切相关,斗齿在工作过程中会直接与矿石、砂土等物料接触,不仅承受物料的冲击,还承受一定的弯矩,并可能磨损或脱落,因此在选择斗齿材料时,一定要在满足其使用工况的前提下尽量提高其耐磨性,还要有一定的强度和韧性[3- 4]。

研究出一种可用于挖掘机斗齿、且综合性能良好的耐磨铸钢,一直是众多科研工作者研究的重点。本文在以Si- Mn为主的成分体系的耐磨铸钢基础上添加一定量的Cr元素,得到一种新型含铬低钼耐磨铸钢,并着重研究了其经不同工艺热处理后的组织、性能及耐磨性,以便优化出新研制耐磨铸钢的最佳热处理工艺。

1 试验材料及方法

1.1 试验材料

计算配比所需合金元素,采用15 kg真空感应炉熔炼纽扣锭,共熔炼6块试样。利用PMI- MASTER PRO移动式直读光谱仪进行成分分析,纽扣锭试样的化学成分见表1。

表1 纽扣锭试样的化学成分(质量分数)Table 1 Chemical composition of the button ingot sample (mass fraction) %

配料分确定化学成分和计算炉料两个步骤。采用CP225D电子天平称重,最大值为220 g,仪器精度为0.01 mg。

纽扣锭的熔炼步骤为:原料准备、装炉、抽真空、充氩气、熔炼、反复再次熔炼、取出合金锭、关机。原料表面需清理干净,熔炼过程中伴随电磁搅拌。最终熔炼出6块质量约150 g的纽扣锭试样。

1.2 试验方法

试样熔炼后先进行高温扩散退火,以改善成分偏析[5]。退火温度为1 100 ℃,保温3 h后随炉冷却至室温;用砂轮机去除退火后试样表面的氧化层。随后对其中3组试样进行淬火处理,另3组试样进行淬火加回火处理。采用高温箱式炉进行淬火加热,回火设备为箱式电阻炉。淬火温度为850、880和910 ℃,保温2 h,水冷;回火温度为200、250、300 ℃,保温2 h,空冷至室温。

热处理前,利用JmatPro软件对该成分耐磨铸钢进行热力学和相转变的计算,以确定相关的热处理工艺参数。

热处理后的试样经磨、抛和4%(体积分数)硝酸酒精溶液腐蚀,用金相显微镜(OM)和扫描电子显微镜(SEM)进行显微组织观察。使用洛氏硬度计测量试样的宏观硬度,试验力为150 kg,每个试样测量7个点,去除最大值与最小值后取平均值;使用MH- 3型显微硬度计测量试样的显微硬度。拉伸试验在MTS C45.305电子万能试验机上进行,采用非标准拉伸试样,具体尺寸如图1所示。

图1 非标准拉伸试样的尺寸Fig.1 Dimention of nonstandard tensile specimen

采用DX- NPO11 POD销盘磨损试验仪进行摩擦磨损试验,试验参数为压力50 N,转速477 r/min,时间3 600 s,对磨材料为φ5 mm的SiC球。每组取3个试样,测量磨损前后质量差。以3个试样的平均失重作为最终磨损量。

2 试验结果与分析

2.1 相图计算

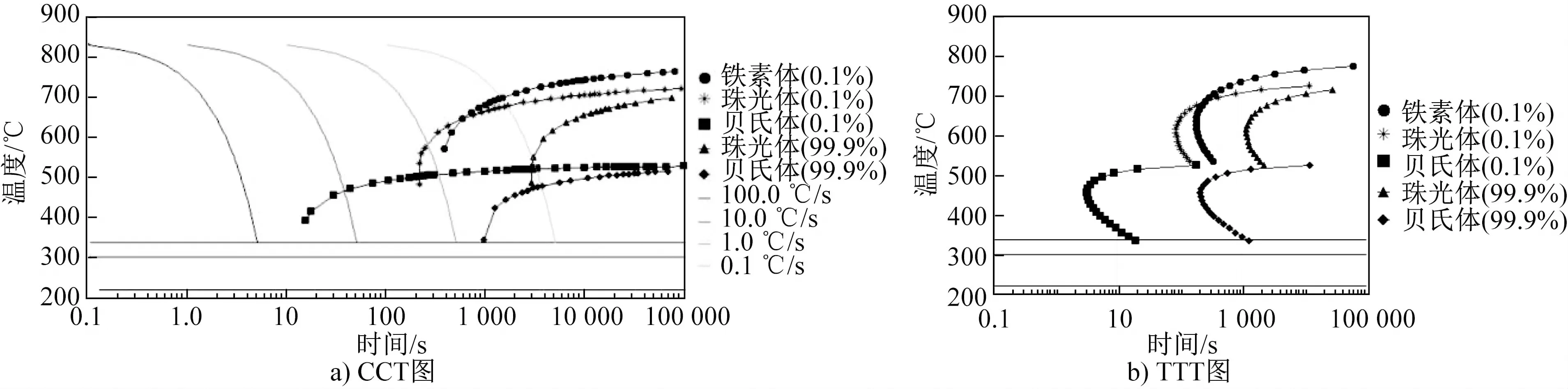

从试验钢的CCT和TTT曲线(见图2)可知,淬火后要获得完全马氏体组织,其冷却速度至少应大于10 ℃/s,因此优先选用水为淬火介质。

2.2 淬火组织和硬度

图3是从850、880和910 ℃淬火的铸钢试样的显微组织。可以看出,不同温度淬火后钢的组织均为板条马氏体。硬度测试结果得出,850、880和910 ℃淬火试样的硬度分别为52.1、52.4和51.0 HRC。可见,随着淬火温度的升高,洛氏硬度先升高后降低。

当淬火温度较低时,溶于高温奥氏体中的碳和合金元素含量较少,奥氏体稳定性较差。因此,850 ℃淬火形成的马氏体大小不均、 硬度较低,组织为马氏体和残留奥氏体(见图3(a));淬火温度升高到880 ℃,高温奥氏体中溶解的碳和合金元素含量增加,马氏体板条变得细小且分布均匀,排列也愈加规整(见图3(b)),硬度有所提高;当淬火温度达到910 ℃时,奥氏体晶粒尺寸增大,淬火形成的马氏体板条大小不均,且较为粗大(见图3(c)),同时淬火组织中残留奥氏体含量增加,硬度降低。

图2 铸钢试样的CCT和TTT图Fig.2 CCT and TTT diagrams of the tested cast steel

图3 不同温度淬火后铸钢试样的显微组织Fig.3 Microstructures of the tested cast steel quenched from different temperatures

2.3 回火组织和力学性能

图4为铸钢试样从880 ℃淬火并于不同温度回火后的显微组织。可以看出,不同温度回火试样的组织差异不大,均为回火马氏体。

图4 从880 ℃淬火并于不同温度回火后铸钢试样的显微组织Fig.4 Microstructures of the tested cast steel quenched from 880 ℃ and tempered at different temperatures

200 ℃回火温度较低,组织中残留奥氏体较多,因此硬度不高。随着回火温度升高到250 ℃,残留奥氏体量减少,硬度提高。当回火温度继续升高到300 ℃时,一些杂质元素可能会在原奥氏体晶界上偏聚,导致硬度下降[6- 8]。

图5为铸钢试样从880 ℃淬火并于不同温度回火后的SEM照片。图5中,白色的相为碳化物,不同温度回火试样的组织形貌无明显区别。当回火温度为250 ℃时,组织中含有少量贝氏体,因此该温度回火的试样具有较好的韧性。

图5 铸钢试样从880 ℃淬火并于不同温度回火后的SEM照片Fig.5 SEM photos of the tested cast steel quenched from 880 ℃ and tempered at different temperatures

回火时,合金元素对马氏体的分解及碳化物的析出及长大都有一定的影响。对于普通碳钢,当回火温度高于250 ℃时,马氏体中的碳化物开始溶解,随即析出其他形态的碳化物;而对于含Cr合金钢,由于合金元素的作用,当回火温度从250 ℃提高到350 ℃左右时,马氏体中碳浓度的下降速度减慢,从而延缓了合金碳化物的长大过程[9]。

图6为铸钢试样从880℃淬火并于不同温度回火后的力学性能。随着回火温度的升高, 试样的硬度先升高后降低,250 ℃回火的试样硬度最高;抗拉强度逐渐升高。摩擦磨损试验发现,随着回火温度的升高,试样的磨损量先减小后增加,250 ℃回火试样的磨损量最少,并与摩擦因数的试验结果相一致(见图7)。因此, 250 ℃左右回火的试样,硬度和抗拉强度均较高,耐磨性也较好,综合力学性能最佳。

图6 铸钢试样从880 ℃淬火并回火后的硬度、抗拉强度和磨损量随回火温度的变化Fig.6 Hardness,tensile strength and wear loss of the tested cast steel quenched from 880 ℃ and then tempered as a function of tempering temperatures

图7 从880 ℃淬火并于不同温度回火的铸钢试样的摩擦因数随摩擦磨损试验时间的变化Fig.7 Variation of friction coefficient of the tested cast steel quenched from 880 ℃ and tempered at different temperatures with duration of fractional wear test

3 结论

(1)新型耐磨铸钢经不同温度淬火后的组织均为板条马氏体;随着淬火温度的升高,试样的硬度先升高后降低,880 ℃淬火的试样硬度最高。

(2)经880 ℃淬火、不同温度回火的铸钢试样的组织均为回火马氏体;随着回火温度的升高,试样的硬度先增加后减小,抗拉强度逐渐升高,磨损量先减小后增加;250 ℃回火试样的综合力学性能最佳。