热式气体质量流量计的设计与计算

黄延禄,李初阳,王庆标

(华南理工大学 机械与汽车工程学院,广州510641)

随着科技的迅猛发展, 生产技术的不断提高,对于在生产过程中各种气体液体的精确测量的需求越来越高。在测量这些气体液体必不可少的工具就是各式各样的流量计[1]。热式气体质量流量计是利用流体流过外热源加热的管道时产生的温度场变化来测量流体质量流量[2-4],或利用加热流体时流体温度上升到某一值所需的能量与流体质量之间的关系来测量流体质量流量的一种流量仪表[5-8],可用于精确测量各种气体的流量。在基于不同原理的众多类型流量测试方法中,采用MEMS 芯片温度传感器测热的热式气体质量流量计因为不需要体积-质量变换、反应敏捷、精度高而成为新一代气体流量计的代表。

热式气体流量计设计的成败关键在其流道结构设计,良好的流型与流态控制是准确测量气体质量流量的重要前提。本文采用数值计算的方法辅助进行热式气体流量计的设计开发, 对流量计的结构、尺寸、流体流型流态、分流道与主流道的质量流量比等进行了计算分析,并对所开发的流量计进行了实际测试。

1 热式质量流量计测量原理

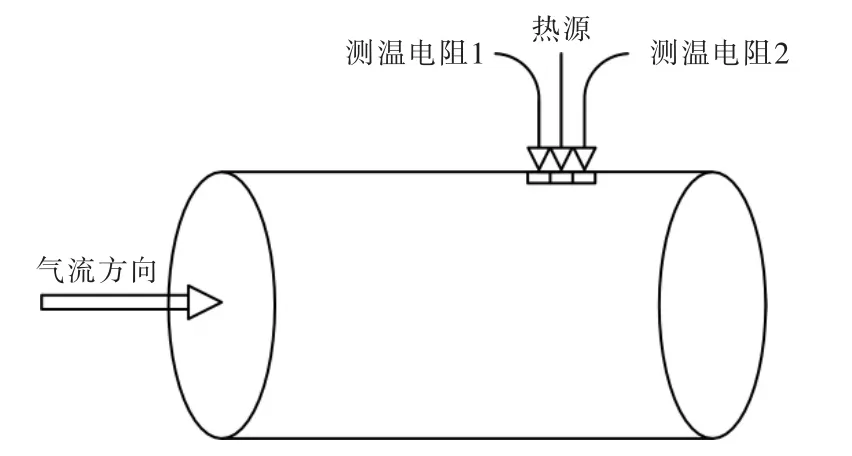

热式质量流量计的测量原理可以按照测量变量的不同分为恒温差型和恒功率型。恒温差型测量法是指保持加热电阻与测温电阻之间的温差恒定,控制和测量热源的加热功率,热源功率随着流体流速的增大而增大。恒功率型测量法则是指保持热源的功率恒定,测量测温元件的温度的变化进而换算出具体流量。本文介绍的热式质量流量计采用的是恒功率测量法,测量原理如图1所示。

图1 测量原理示意图Fig.1 Sketch of the measuring principle

流量传感器被放置在靠近管内壁的位置,其中热源以恒定功率加热,测温电阻1 和测温电阻2 对称分布在热源上下游。通过测温电阻1 和测温电阻2 可以测得在这2 个位置气体的温差:

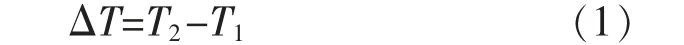

在管道中没有气体通过时,测量管中的温度分布如图2中的实线所示, 相对于热源中心的上、下游是对称的;当流体开始流动时,流体将上游的部分热量带给下游,导致温度分布变化如图2中虚线所示。

图2 管内温度分布示意图Fig.2 Sketch of the temperature distribution in the pipe

由电桥测出两铂电阻的平均温差ΔT,便可按下式导出质量流量,即qm:

式中:A 为感温元件与周围环境热交换的热传导系数;CP为被测量气体的定压比热容;K 为仪表常数。

2 热式流量计结构与尺寸设计

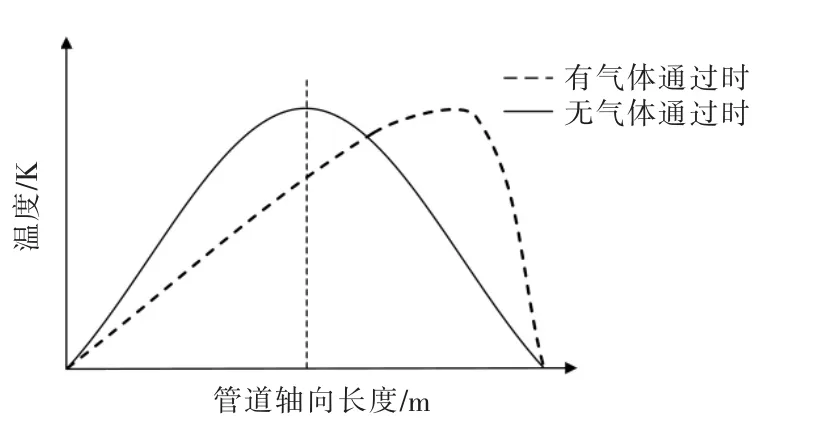

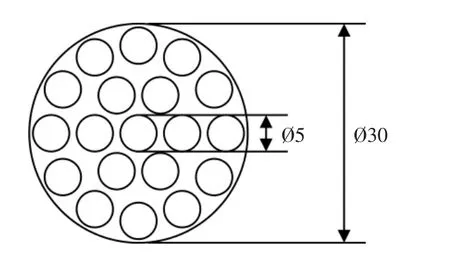

在CFD 计算中,流体计算域是指流体流过的部分,所以需要将流体区域从流量计的结构设计模型中抽象出来。不包含流量计实体结构,只包含流体区域的计算模型如图3所示。

图3 计算域三维模型Fig.3 Three-dimensional model of computational domain

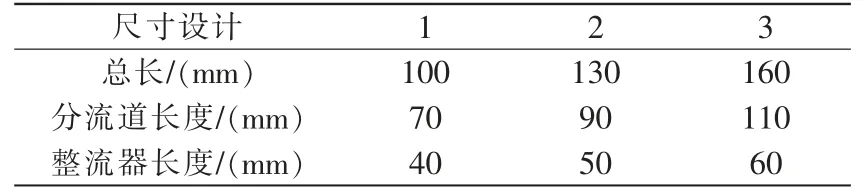

我们对同一管径的流量计设计了多种尺寸的模型,通过对仿真结果进行分析选择出最佳的结构尺寸。由于分流道结构、整流器结构和传感器位置设计较为繁琐,此处不做赘述,重点对影响较大的几个宏观尺寸参数如总长、分流道长度和整流器长度的不同进行分析比较,设计参数如表1所示。

表1 流量计尺寸Tab.1 Size of flowmeter

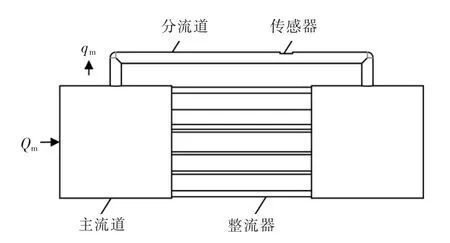

在这3 个设计中, 整体结构都如图4所示,主流道的直径是都是30 mm, 分流道直径都是4 mm,整流器结构都如图5所示。在分流道长度的2/3 处我们抽象出3 个宽度为0.5 mm、1.5 mm、0.5 mm 的凹槽,代表芯片(传感器)上3 个半导体的位置,分别是测温电阻1,发热半导体以及测温电阻2。

图4 计算域二维模型Fig.4 Two-dimensional model of computational domain

图5 整流器截面图Fig.5 Sectional view of the flow rectifier

为了能应用于大管径流量测量并且保证管内的气体的层流流动,采取了分流模式,并在主流道加装了多孔整流器。测量出分流道的流量qm后,通过分流道与主流道的流量比就可以就算出总流量Qm。

3 流动与传热计算

3.1 网格划分及边界条件

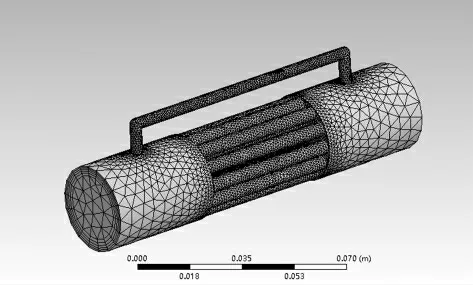

本文采用Workbench 中的Meshing 进行网格划分。为了保证计算精度的同时,不大幅增加计算时间, 我们对分流管部分的网格进行了加密处理,并设置了边界层,如图6所示。

图6 网格示意图Fig.6 Sketch of the mesh

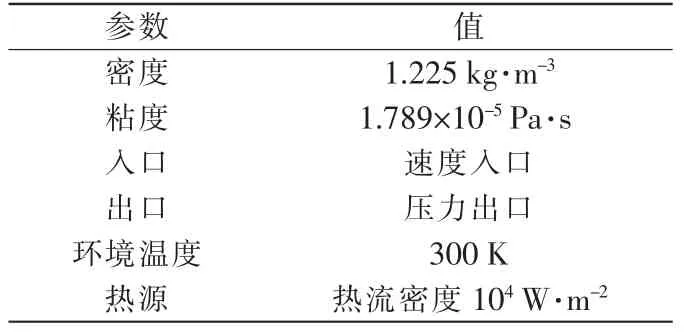

数值计算采用稳态求解, 湍流模型采用k-ε 双方程模型。表2是计算中所采用的相关参数和边界条件。

表2 相关参数和边界条件Tab.2 Related parameters and boundary conditions of the simulation

3.2 计算结果与分析

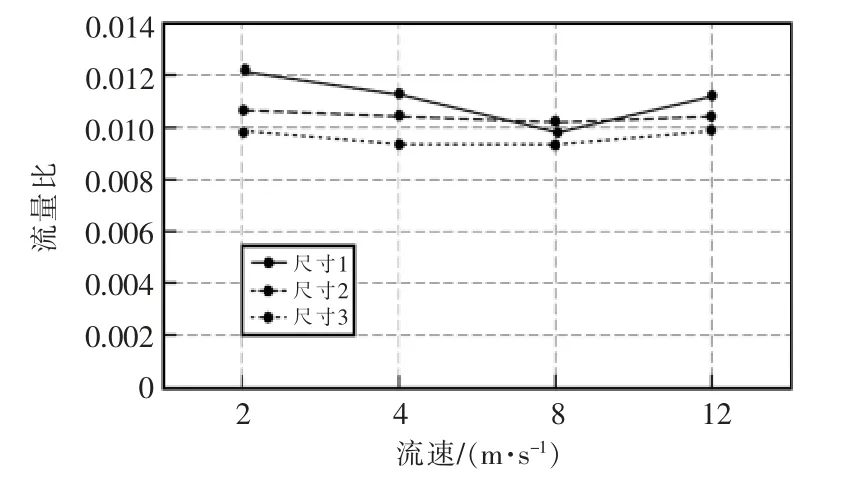

3.2.1 流量比

本文设计的流量计结构的优劣很大一部分取决于分流道和主流道在给定不同流速时的流量比是否稳定。流量比不稳定就代表分流道流量qm和主流道流量Qm的比值不定, 会直接造成流量计测量结果不准确。所以流量比稳定是保证流量计精度的必要条件之一。

每种型号的流量计分多次给定多个入口平均速度,然后统计通过某些截面的流量。本文在分流道上创建了截面,就可以查看通过分流道的质量流量。表3列出了分流道流量和主流道流量的比值,图7为流速-流量比关系曲线。

表3 各尺寸流量计在不同流速下的流量比Tab.3 Flow ratio of flowmeters of different sizes under different flow rates

图7 流速-流量比曲线Fig.7 Graph of velocity-flow ratio

从图7中看出尺寸1 的流量比不够稳定,尺寸2 和尺寸3 相对比较好。综合考虑尺寸大小及安装问题,选择尺寸2 作为流量计结构设计参数。

3.2.2 拐点分析

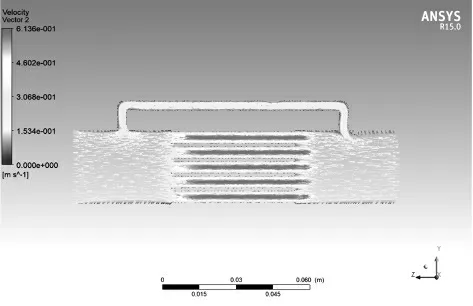

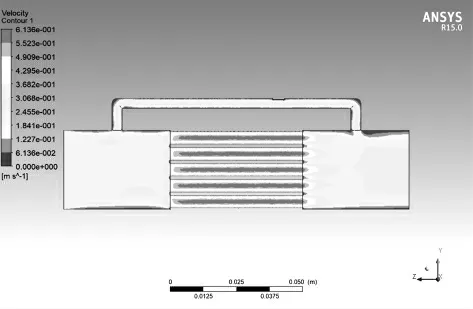

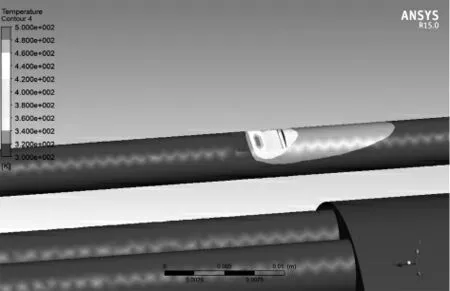

下面对尺寸2 流量计的温度场和流场等进行进一步分析,结果如图8~图11所示。

图8 入口平均速度0.2 m/s 时速度矢量分布Fig.8 Velocity vector of mean flow rate 0.2 m/s

图9 入口平均速度0.2 m/s 速度云图Fig.9 Velocity contour of mean flow rate 0.2 m/s

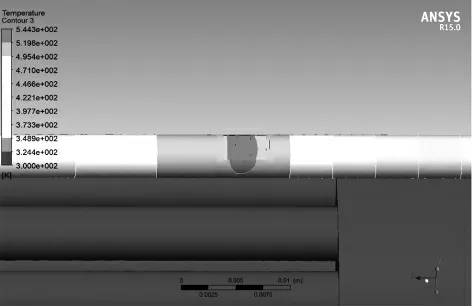

图10 入口平均速度0 m/s 时温度云图Fig.10 Temperature contour of mean flow rate 0 m/s

图11 入口平均速度0.2 m/s 温度云图Fig.11 Temperature contour of mean flow rate 0.2 m/s

从图8和图9中可以清楚看到入口平均速度0.2 m/s 时的流量计内流场的速度分布。

当流体的流速v=0 时,在分流道处的温度分布应该是以热源为对称轴进行对称分布的。从图10可以看出,我们设置入口流速为0 m/s,整体温度分布情况跟理论预测是一致的。

当进入主流道的入口初速度为0.2 m/s 时,在分流道测温位置的温度分布情况如图11所示。发热半导体处温度最高,沿流动方向往下形成舌状温度分布。

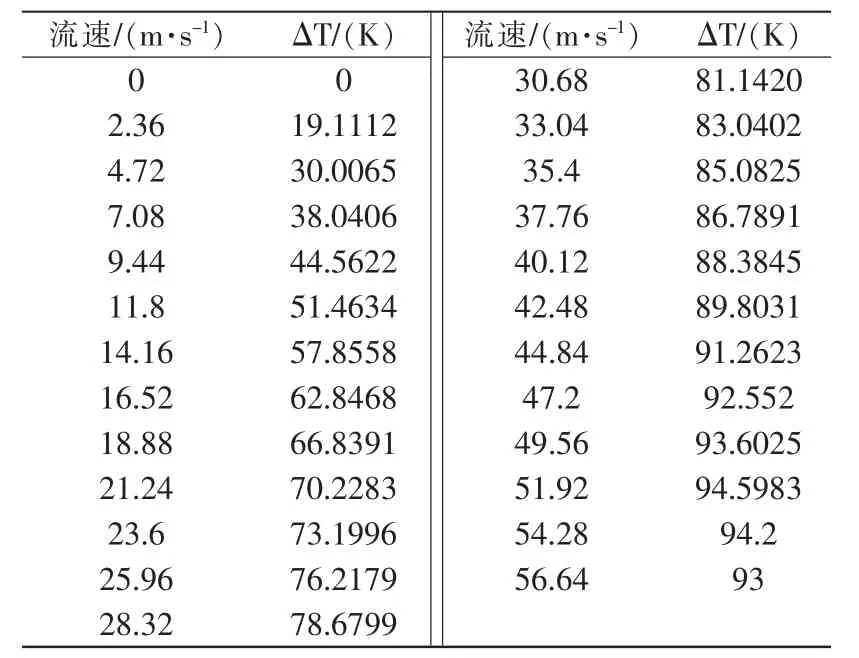

在流体流量q 从零开始增加的时候,分流道芯片位置处的两个传感器测得的温差也在随之改变。通过多次改变进口的速度,并根据单元温度和尺寸参数得到两个传感器面上的平均温度,然后再求出温度差,从而得到流速与温度差之间的关系。我们设置了25 组不同的流速实验,速度从0 m/s 开始一直到56.64 m/s,直到温度差从上升到开始下降出现拐点。具体的实验数据如下表4和图12所示。

表4 不同的流速对应两传感器温度差Tab.4 Different flow rates correspond to the temperature difference between the two sensors

图12 流速-温差曲线图Fig.12 Graph of velocity-temperature difference

通过表中和图中的数据我们可以看到在流体的入口流速从0 m/s 增加到4.72 m/s 时, 此时的温差增长速率是十分快的。也就意味着在这个区间内,流体流速只需增大一点点,两个热传感器的温度差就会有较大幅度的改变。

当流速范围属于4.72 m/s~51.92 m/s 左右时,随着流速的增长,温差得到缓慢的提升。而且当流体流速越接近51.92 m/s 附近时, 温差增加的越缓慢,当流速达到51.92 m/s 附近时,温差的增长也达到了顶峰(图像的拐点)。

之所以会出现拐点,是因为当流速越来越快的时候,当流速由小增大时,流体把更多的热量带往下游,下游测温电阻所测温度提高,所以两个测温电阻的温差增大。当流速增大到一定程度时,下游测温电阻所测温度会达到极值。此时如果再增大流速,由于热量非常快地被流体带走,下游所测温度反而开始下降, 就形成了如图12中所反映出来的温差拐点。如果流体的流量超过这个图像的拐点,可以从图中看出,温差开始有下降的趋势。拐点之后的测试需要一些特殊的数据处理方法。

4 流量计性能测试

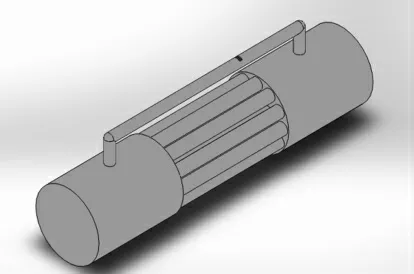

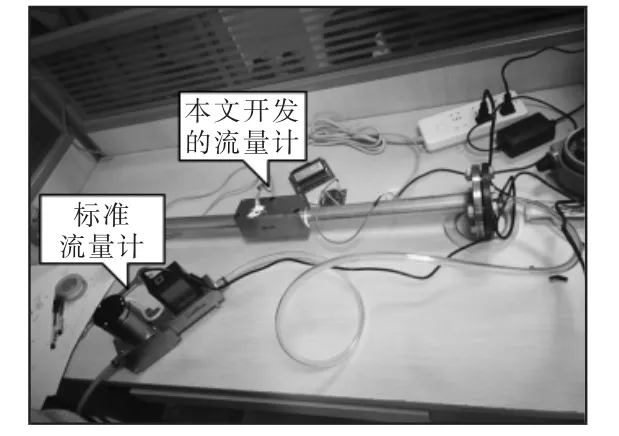

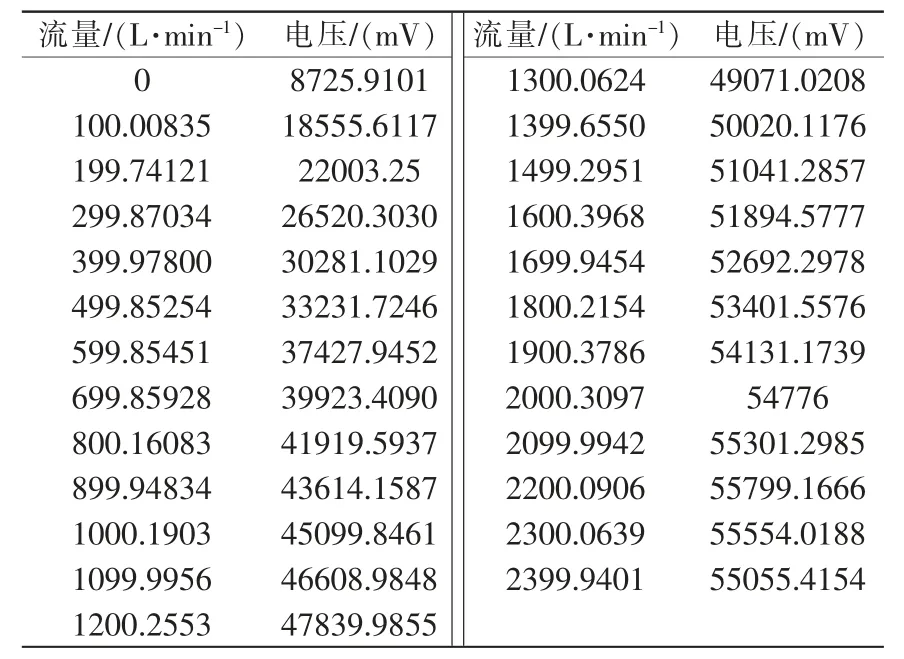

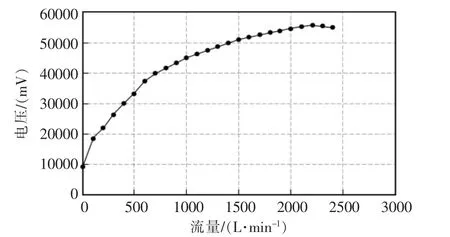

流量计做样机后(如图13所示),对其进行了一系列实验以验证其性能。将标准流量计和所开发流量计串联(如图14所示),通过给定不同的气压,用标准流量计测得流量,并得到本文流量计的原始电压数值,如表5和图15所示。

图13 实物图Fig.13 Picture of real products

图14 测试平台Fig.14 Test table

表5 不同的流量对应电压数据表Tab.5 Voltage corresponding to the flow

图15 流量-电压曲线图Fig.15 Graph of flow-voltage

由于电路结构,流量计会有一个起始电压约为8700 mV。由图15可以看出拐点在2200 L/min,换算成流速约为50 m/s,和仿真的结果非常接近。图中从100 L/min 到500 L/min 这一段曲线不够平滑是因为气源轻微波动引起。

5 结语

借助对热式质量流量计的流场和温度场进行数值计算, 设计出了结构较佳的热式气体流量计,极大缩短了产品开发周期,降低了研发成本。计算所得温差拐点和实测拐点吻合良好,分流道和主流道的质量流量比稳定在1.04%左右。实际性能测试中,流量计的流量和电压关系曲线良好,且拐点在50 m/s,测试结果与标准流量吻合。