水平井自适应控水与砾石充填复合工艺试验

赵 旭*

1.中国石化石油工程技术研究院,北京 朝阳 100101;2.页岩油气富集机理与有效开发国家重点实验室,北京 朝阳 100101

引 言

水平井自适应调流控水完井作为一种新型完井技术,与常规完井方式相比[1-2],能够起到控制底水锥进、延长无水采油期,提高最终采收率的目的[3-5]。自适应调流控水完井技术已经在国内外多个油田进行了现场应用,并取得了比较理想的控水稳油效果[6-7]。但是,对于部分老井水平井完井,如何有效实现井筒封隔并保证后续方便地处理井筒是一个需要深入研究的问题,同时,对于粉细砂岩、疏松砂岩等易出砂储层[8-11],单独应用自适应调流控水筛管防砂很难有效防砂。通过砾石充填不仅能起到良好的防砂效果[12-16],同时,也起到筛管间分隔作用,保证生产过程中液流不沿轴向流动[17],因此,结合水平井自适应调流控水技术与水平井砾石充填技术,利用自适应调流控水筛管完成二次完井砾石充填的新型完井方式,值得进行深入研究。为此,本文针对水平井自适应调流控水砾石充填工艺,对各项工艺参数进行设计,并自主搭建了地面模拟试验装置,通过试验分析得到合理的工艺参数范围,为现场应用提供指导。

1 试验工艺参数设计

要完成一口水平井的砾石充填,需要从多个方面考虑优化施工参数,最终的目的是实现整个井筒充满砾石颗粒[18]。砾石充填过程是一个砾石颗粒从充填部位逐步运移的过程,影响充填效果的主要参数有充填排量、砂比、冲筛比、漏失量、携砂液黏度、充填砾石密度等[12,19-20]。自适应调流控水与砾石充填相结合的完井工艺提高了自适应调流控水的防砂能力,并实现了自适应调流控水筛管与井筒环空的无限级封隔。试验工艺参数设计,需要考虑自适应调流控水造成的井筒流动方式的改变对砾石充填效果的影响,有针对性地选择各项砾石充填工艺参数,其中,重点优化的参数为充填排量和充填砾石密度。

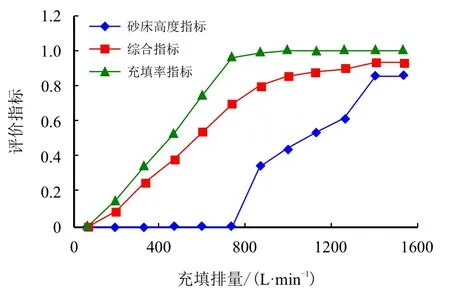

1.1 充填排量

较高的充填排量具有较强的携砂能力(图1),砾石颗粒不容易沉积,充填过程中不易形成砂桥[21]。但是,过高的充填排量一方面会使α波的高度变低,导致充填效率降低;另一方面会导致较高的施工压力,从而可能会破坏泥饼压漏地层,造成充填失败。

自适应调流控水筛管的入流孔径小,流体流经调流控水筛管的阻力大,排量很难达到常规充填的排量,因此必须采用较小的充填排量。根据前期调流控水筛管测试的排量及压力,并根据调流控水筛管数目,初步确定在试验充填压力下的充填排量为60~100 L/min。

图1 充填排量与充填率关系Fig.1 Relation between flow rate and packing efficiency

1.2 砂比

砂比越高,砾石颗粒越不容易被携带,而且由于携砂液漏失和砂拱高度升高,筛管和井眼环空会很快达到砾石极限浓度,导致提前脱砂,充填效果差(图2)。另外,砂比直接影响砂浆固液两相流动的压力梯度。

为保险起见,试验中选择较低的砂比,充填排量确定后根据4%~6%体积比确定单位时间内的加砂量,在加砂过程中要确保均匀加砂。

图2 砂比与充填率关系Fig.2 Relation between gravel concentration in injected liquid and packing efficiency

1.3 冲筛比

较大的冲管尺寸会减小冲筛环空中携砂液的流通面积,增大摩阻压降,迫使更多的携砂液在筛管和井眼环空中流动[22],增大筛管和井眼环空中的砂浆流量,提高携砂能力(图3),降低充填过程的堵塞风险。在水平井砾石充填中,要求冲筛比大于0.75。试验中选择′′(外径110 mm,内径62 mm)的调流控水筛管(1′′=2.54 cm)和 1.66′′(外径 48 mm,内径35 mm)的冲管,冲筛比为0.78。在调流控水筛管上使用′′×150 的扶正器。

图3 冲筛比与充填率关系Fig.3 Relation between diameter ratio of tailpipe to screen and packing efficiency

1.4 漏失量

携砂液的漏失会使砂拱出现“斜堤”特征。漏失量越大,砂拱沿充填位置向上倾斜的速度越快,越容易出现提前堵塞,导致充填效率降低(图4),并增加对产层的污染。漏失量不但影响砂拱高度,而且直接决定充填的最大长度,因此需要提前测得循环的漏失情况,如果漏失小于20%,则根据情况调整施工参数;如果漏失大于20%,则需要考虑暂堵措施。本次试验不考虑漏失影响。

图4 漏失速率与充填率关系Fig.4 Relation between fluid loss rate and packing efficiency

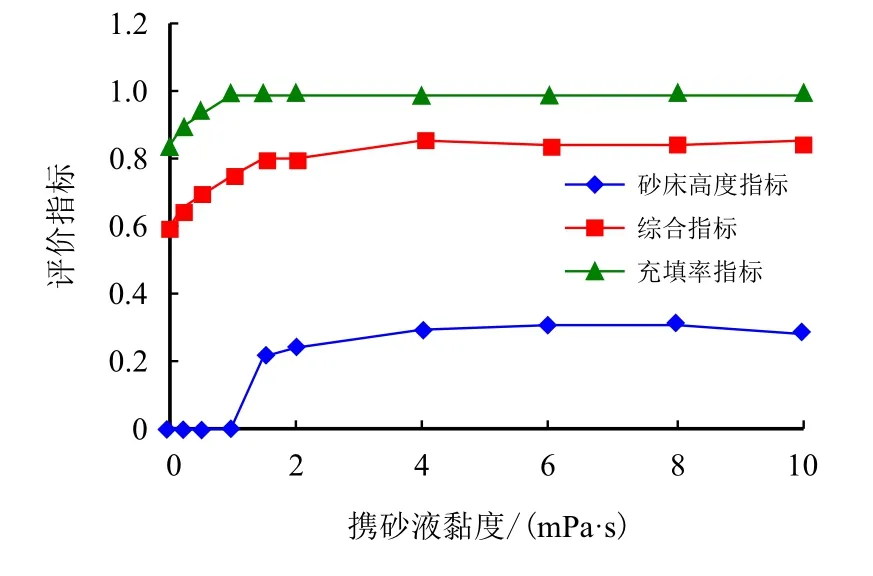

1.5 携砂液黏度

携砂液黏度越大,携砂能力越强[23],砾石颗粒越不容易沉积,砂拱高度越低(图5)。但是高黏携砂液体中一般含有大量的大分子,更容易对油层造成污染。当携砂液黏度不小于1 mPa·s时,充填效率趋于稳定。考虑成本和产层保护方面的因素,一般采用普通完井液作为携砂液,此次试验选用清水作为携砂液,黏度为1 mPa·s。

图5 携砂液黏度与充填率关系Fig.5 Relation between fluid viscosity and packing efficiency

1.6 充填砾石

由于调流控水装置的流动阻力大,导致充填过程中的摩阻较大,所以需要较小的充填排量。如果采用常规充填中的中密度支撑剂,在低排量充填过程中易堵泵撬,形成砂桥、砂堵,无法保证充填质量[24]。因此,根据充填时的沉降速度和目前存在的砾石种类等因素,试验最终选择超轻密度支撑剂,密度接近于水,充填过程支撑剂沉降速度慢,在小排量充填情况下不易形成砂桥,从而最大程度保证充填效率。

所选超轻密度支撑剂具体规格为:密度1.02~1.05 g/cm3,浊度 <80 FTU,圆度 > 0.9,球度>0.9,耐压86 MPa,破碎率≤5%。在加砂时,配备砾石充填均匀加砂搅拌设备,实现均匀加砂,实时控制加砂量,避免卡泵现象,防止产生砂桥。

2 试验装置与步骤

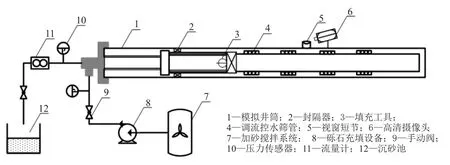

2.1 试验装置

参照试验工艺参数设计结果,自主设计并搭建了一套水平井自适应调流控水砾石充填的地面模拟试验装置,主要包括模拟井筒、井口起升装置、砾石充填设备和数据采集处理系统。试验流程如图6所示,实际的试验装置如图7所示。

试验中的模拟井筒长度50 m,选取与水平井筛管裸眼完井相同的API标准7′′套管(内径159.4 mm),在模拟井筒上开有视窗短节,便于观察井筒流动和砾石的充填情况。调流控水装置选用中石化工程院自主研制的自适应调流控水筛管[25-26]。井口起升装置高10 m,起升能力10 t。砾石充填设备选用700泵车及罐车,设备压力≥20 MPa。数据采集处理系统包括进口压力传感器(量程0~25 MPa)、出口压力传感器(量程 0~2.5 MPa)、高清摄像头和数据采集软件等,可实时监控充填过程中的流动和压力变化并生成施工记录曲线。

图6 试验流程图Fig.6 Schematic diagram of experimental process

图7 实际试验装置Fig.7 Actual experimental facilities

2.2 试验步骤

(1)下入砾石充填管柱串,采用携砂液携带充填砂,通过砂泵,在一定排量和压力下,泵送至流程管线内,送入砾石充填工具,数据采集处理系统实时采集油管(进口)压力的变化,生成进口压力曲线。

(2)将砾石携带至自适应调流控水筛管与套管的环形空间,携砂液可进入筛管内,经充填工具转换机构(双通体)进入充填工具上部油套管环空,经井口四通流出,数据采集处理系统实时采集套管(出口)压力的变化,生成出口压力曲线。

(3)充填过程中,砾石逐渐埋没筛管,通过视窗短节观察充填砾石的流动情况,并在充填结束后,经由视窗观察砾石充填的密实度。

(4)充填结束后,连接井口起升设备(通井机、井架)将服务工具起出,并下入与充填工具相对应的分瓣对扣捞矛将充填工具解封并捞出,完成试验。

3 试验结果分析

3.1 试验参数

根据试验工艺参数设计结果,分别选取不同数目的调流控水筛管,开展了两次水平井自适应调流控水砾石充填试验。第一次试验在井筒中下入3根调流控水筛管,第二次试验在井筒中下入5根调流控水筛管。由于不同数目的调流控水筛管的流动阻力不同,所以两次试验分别采用了不同的充填排量和砂比,施工压力均控制在合理范围内。具体的试验参数如表1所示。

表1 水平井自适应调流控水砾石充填试验参数Tab.1 Parameters of autonomous inflow control gravel packing experiments

3.2 试验结果分析

3.2.1 第一次试验

第一次试验曲线见图8,由图8可见,充填分为以下4个阶段。

(1)α波充填阶段。砂浆伴随沉降并逐步从井口往井筒底部运移,井口压力基本不变(实际井眼中可能出现漏失,导致砾石沉积,流通面积减小,流动阻力增加,排量稳定的情况下地面泵压会缓慢升高),此时整个井筒的砂量不能完全覆盖筛管。

图8 试验一充填曲线Fig.8 Packing curves of the first experiment

充填过程中,除了排量增加造成的摩阻之外,最主要的流动阻力来自调流控水装置的阻力,因此在现场施工时,可以根据井段长度及调流控水筛管的数量来预测循环排量,建议控水单元数量不少于6个。

(2)α波与β波转换阶段。充填压力逐渐升高,但升高速度较慢,这个阶段时间较短。此时因为流动通路的转换,液流需要克服环空、沉积砂高及冲管的流动阻力,压力出现波动。

(3)β波充填阶段。此时携砂液在冲管与筛管之间环形空间的流动距离变长,并且流速增加,导致冲管及冲筛环空中的摩阻迅速增加,压力上升很快。此阶段现场施工时,井口压力往往大于地层压力,可能会导致地层漏失,出现砂桥,造成充填中断,充填效率难以保证,此时可通过减小泵入排量来控制井口压力,降低流动摩阻,从而减少或消除漏失。通过试验确定出较合适的排量为60 L/min。

(4)脱砂阶段。此时β波已经将整个筛管与套管之间环形空间全部覆盖,液流继续携带砾石堆积,此时液流沿轴向经过一定的盲管堆积砂高,才能进入冲筛环空继而进入冲管,所以此阶段压力上升速度快。此次试验的整个充填过程中,充填压力基本符合水平井砾石充填压力的波动过程。与常规水平井充填砾石相比,超轻密度支撑剂密度低,形成的砂高大约为80%~85%环空高度。

现场施工时,需要精确计算井筒容积,并下入尽可能多的调流控水筛管,从而增加控水单元的入流面积,减小流动阻力,进而减小施工压力。在可以控制的压力范围内提高施工排量,有利于砾石充填的实施。

3.2.2 第二次试验

第二次试验曲线见图9,与第一次试验类似,第二次试验充填分为以下4个阶段。

(1)α波充填阶段。由于调流控水筛管数量增加,因此整个环空容积增加,井筒内携砂能力增加,可以应用更大的充填排量,可增加砂比,以节省施工时间。通过试验分析可知,砂比在4%~8%较合理。现场施工还要考虑漏失的情况,根据循环测试对比来判断井底的漏失量。通过试验研究得出,使用完井液作为携砂液时,测试返出的最小排量大于60 L/min才能保证充填的正常实施,此时的砂比要尽量小于5%。

(2)α波与β波转换阶段。压力出现轻微波动,说明开始出现α波与β波的充填转换。情形与第一次试验类似。

(3)β波充填阶段。压力缓慢上升,为了使施工压力低于地层破裂压力,将泵入排量从100 L/min降至80 L/min,施工压力增长趋势明显变缓。因为排量降低,所以砂高顶部的流速降低,砾石沉降与推进重新建立了平衡关系,部分砾石重新在顶部沉降形成新的α砂高,因此没有出现急剧的β波压力上升。随着充填继续,砾石在新的砂高顶部进行反向β波充填,此时需要β波充填的环形空间变小,砂量也随之减小,需克服的流动阻力增加,因此压力上升加剧。

(4)脱砂阶段。砾石堆积沉降在盲管段的体现,压力急剧增长,判断脱砂,停止充填。情形与第一次试验类似。

图9 试验二充填曲线Fig.9 Packing curves of the second experiment

试验结束后,从观察视窗可明显观察到井筒已经全部充填满砾石颗粒,将观察窗打开后,发现砾石密集程度很高,沿轴向的渗流阻力远大于沿径向的渗流阻力,砾石径向厚度也能够满足挡砂需求,充填砾石可以有效封隔环空,起到封隔器的作用,从而充分发挥调流控水装置的稳油控水功能。

3.3 合理参数推荐

通过试验结果分析,最终形成如下的施工参数。

与常规砾石充填相比,携砂液流经调流控水装置时会产生额外的流动阻力,所以水平井自适应调流控水砾石充填的排量不宜过大,以减小施工压力。根据试验结果建议充填排量为N×20 L/min,其中N为自适应调流控水筛管根数,每根筛管包含两个控水单元。

为了配合较小的施工排量,防止支撑剂过早沉降形成砂堵,水平井自适应调流控水砾石充填中应选择超轻密度支撑剂,试验中选取的超轻密度砾石的充填效率达100%,充填效果理想,根据试验结果建议砾石密度为1.02~1.05 g/cm3。

由于水平井自适应调流控水砾石充填的排量较小,携砂液流动阻力较大,为防止提前脱砂,减小施工压力,提高充填效率,根据试验结果建议施工砂比为4%~8%体积比,携砂液黏度为1~5 mPa·s,冲筛比为 0.7~0.8。

4 结 论

(1)形成了一套水平井自适应调流控水砾石充填方法。该方法优选低密度砾石进行充填,解决了充填排量受限的难题,既可使砾石完全充满筛管和井筒环空,又可使砾石充填密实。

(2)自主设计并搭建了砂比可调,试验数据实时记录的水平井自适应调流控水砾石充填试验装置。该装置能够全程观察并记录砾石充填的整个试验过程,实时准确记录试验数据。

(3)完成两次水平井自适应调流控水砾石充填试验,充填效率均达到100%,形成了适用于水平井自适应调流控水砾石充填的工艺参数,优选出的施工参数为现场应用提供有效指导。

(4)充填砾石的轴向渗流阻力远大于径向渗流阻力,可实现环空有效封隔,充分发挥调流控水装置的控水稳油功能。