高温高压含硫化氢及出砂油气井试油测试技术

李涛

(中海艾普油气测试(天津)有限公司,天津300452)

1 引言

油气井试油技术在我国油田开采和勘测过程中已经有了广泛的应用,并构建了系统而成熟的试油理论体系,但是该理论体系主要适用于埋藏比较浅,压力较低的油井,对于埋藏深度较大,压力温度较高的油气井,试油技术仍然存在较大不足,需要不断完善高温高压油气井试油技术和试油工艺,提高试油质量,保证石油开采质量和效果。

2 压差预测与控制

2.1 建立压差预测模型

对施工现场环境和具体施工标准进行研究,选出适用于实际开采条件和开采标准的压差计算公式如下:

Δp=C·tan(45+ø2)

其中,C 为岩石的粘聚力,ø 为内摩擦角,Δp为临界产生压差[1]。

2.2 确定内摩擦角和储层强度参数粘聚力

通过三轴实验确定粘聚力和内摩擦角,以准噶尔盆地南缘为例,所取霍尔果斯岩样数为8,岩性为砂岩,所取安集海岩样量为20,岩性为砂岩和粉砂岩。

利用测井资料计算储层力学参数方法如下[2]:

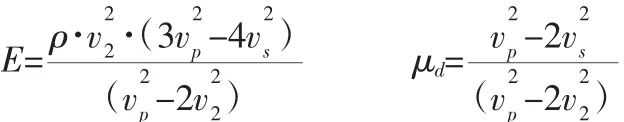

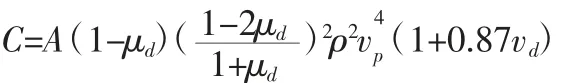

岩石强度参数和相关测井资料关系如下:

其中,ρ 为地层密度,vp为纵波速度,vs为横波速度。

利用压差预测软件进行压差的计算,选择模型为极限应变模型,内摩擦角度为26 度,粘聚力1MPa,弹性模量2000MPa,泊松比0.2,孔隙压力12MPa,弹性区渗透率300,塑性区渗透率150。

对准噶尔南缘的井段进行控制技术和压差预测的应用,符合率高达92%。

3 高压防硫除砂器装置的应用和研究

3.1 除砂器技术指标

根据高温高压含硫化氢的市场需求确定除砂器装置技术指标,最高工作压力为104MPa,工作温度在-40~150℃之间,最低存储温度为-50℃,工作介质为含有硫化氢的天然气、水和油,处理气量为每日150 万立方米,处理砂量1 小时90L。

3.2 除砂器设计

除砂器设计中需要遵循SY/T 5127—2002 井口设计与采油树规范;井口装置和采油树设备规范;NACE MR0175:2000油田用防硫化物应力开裂金属材料;超高压容器安全监察章程以及SY/T 5675—1993 试油钻采机械产品用高压锻件通用技术条件。

施工过程中的设计规范与标准如下,选用GB 150—1998钢制压力容器,GB/T 3077—1999 合金结构钢;遵循HG 20582—1998 钢制化工容器强度计算规定;HG 20581—1998钢制化工容器材料选用规定以及ASME 第三篇第三分册。

除砂器材料根据《油田用防硫化物应力开裂的金属材料》标准进行选择,标准中有关于硫化氢低合金材料的相关要求,可以适用于所有低合金钢和碳钢材料。

4 检测技术的应用

4.1 高温高压含硫化氢出砂油气井检验技术

明确响应技术规范,经过的大量市场调研和国内外技术分析,确定施工技术规范,硫化氢的检测范围在0~100000ppm之间,工作介质为水和含硫化氢的石油天然气,工作压力为80MPa,相对湿度小于90%,重复性误差为3%,线性误差极限3%,响应时间在2min 之内。然后确定硫化氢在线检测系统,主要包括探头、数据采集存储装置以及分立减压装置三部分内容,对合理设计图纸,并完成设备组装,软件测试等工作,同时还需要对产出流体进行分离减压。没有分离减压的气体要进行气体检测,判断是否存在硫化氢。

做好地面实施检测工作,在数据采集室中纪录并分析数据,组装硫化氢检测装置,用标准硫化氢进行检测和标定,实际调试结果精度为0.8%~3.9%,能够达到相应测试要求。

4.2 含硫化氢现场处理技术

处理井内产出的含有硫化氢的液体,首先根据化学反应方程式确定除硫剂的配方,确定所用除硫剂的量,并对产油环境进行细致的检测,在酸性环境下,可能会出现新的硫化氢气体而影响最终检测精度。根据硫化氢的溶解性特点,在标准大气压下硫化氢在水中的溶解体积为2400PPm 左右,一般情况下溶解量不会高于4%,若出现温度和其他因素的改变,也会影响溶解度,所以在实际研究中,要结合当地实际情况来看。

从标准条件下硫化氢的溶解度来看,地层每天产出10m3的油气时,需要应用70kg 的氢氧化钠来进行中和反应,如果每天产出10m3的水,则需要使用80kg 的碱式碳酸锌进行中和,避免硫化氢对产出油气质量的干扰。此外,还需要加强除硫剂加药系统硬件设施的研究工作,在试油的过程中,在套管中加入处理剂并试产检测,确定硫化氢的浓度。

4.3 试油工作注意问题

在试油检测之前,各个工种之间需要进行充分的讨论和研究,进行技术交底,明确每一名员工的职责和责任,确定统一的指挥人员进行生产和组织协调工作,制定书面安全责任预案,对员工进行充分的安全意识和安全责任培训工作,让每一名员工能够认识到安全生产的重要意义,能够做好自我保护工作。同时还要针对以往生产过程中可能出现的问题,做好安全风险评估工作,并重点检查施工过程中容易出现危险的环节,做到针对性的处理,保证施工的安全性和可靠性。

然后需要对各个工种使用的工具进行专业的技术参数标定工作,进入井下的工具需要做好草图绘制,建立相应的施工现场技术档案,有条件的施工队伍需要及时复查现场的施工环境,检查实际施工工艺是否满足施工要求,及时发现施工过程中的问题并进行反馈和解决,减少施工因素对施工现场的干扰。在实际试油测试技术中,泥浆性能的好坏直接关系着测试结果的成败,若出现泥浆质量问题,不仅会对整体施工进度产生严重影响,而且还可能会引起油井报废,给企业带来极大的经济损失。所以在施工之前要用泥浆和水泥浆进行提前的测试和试验工作,保证实验的合理有序,在测试过程中,无关人员应该远离高压管汇集区域,施工人员尽可能地避免在管道连接处和弯头位置处停留,相关人员要密切关注数据采集参数的变化,及时发现参数的异常,检查地面设备,消除安全隐患,保证施工的安全可靠。

准确计算好RD 阀破裂盘压力值,剔除开关井温度效应、膨胀收缩效应影响,保证环空压力小于RD 阀的破裂盘压力,避免在采油树换装封井器期间出现井喷或井涌的现象,在采用控制头进行测试时,由于温度效应会导致金属膨胀,为了防止管柱别断井口管汇,在必要时需要及时上提管道,避免封隔器重量过大而导致封隔器损坏,时刻注意井口压力的控制,避免油套压差过大引起管柱刺漏和封隔器问题。做好防喷防爆、防硫化氢的工作,充分发挥数据采集系统的优势,进行全过程井口压力的跟踪,及时发现异常并分析找出原因。

5 结语

综上所述,在石油开采工业中硫化氢对石油的腐蚀会导致石油开采进程的减慢和石油开采质量的降低,导致环境的破坏,所以在石油实际开采与测试中,需要对硫化氢进行有效测试,并采取针对性的措施控制整个井内的硫化氢,提高石油产量,减少硫化氢对石油的腐蚀,提高石油企业的经济效益,保障石油开采得以顺利安全的进行。