淀粉基苯丙乳液在表面施胶中的应用适性研究

孔话峥,赵梦醒,王燕燕,刘廷志

(中国轻工业造纸与生物质精炼重点实验室,天津市制浆造纸重点实验室,天津科技大学轻工科学与工程学院,天津300457)

表面施胶作为一种提高纸张抗水性、 增强纸页物理强度的手段被广泛应用于各种包装纸的生产,是目前最常用的包装纸增强技术。 在各种表面施胶助剂中,阳离子淀粉作为一种改性淀粉类应用广泛,但由于淀粉存在与纤维之间的亲和力弱、 成膜易变形甚至破裂等问题, 影响纸张的抗水性能和表面强度[1],导致纸张表面平滑度、印刷适应性差,容易掉毛、掉粉,无法适应高质量纸种和高速印刷技术。 为改善表面施胶效果, 各种合成类表面施胶胶乳被大量研究并成功应用于表面施胶中。 其中, 苯乙烯丙烯酸酯乳液聚合物(SAE)是由苯乙烯、丙烯酸及其酯类单体等单体共聚而成的, 它作为一种合成聚合物类表面施胶剂,有优良的纤维亲和性、成膜性、增强性、抗水性以及印刷适应性等,可以提高特殊纸张的表面性能[2],是目前应用最广的施胶胶乳之一。 而合成胶乳一般单体结构较复杂,生物降解难度大,且抗水性好,过度使用会导致纤维润胀差,影响再生制浆过程。 而且, 部分合成胶乳片段存在一定生物毒性,降解难度大,还会在制浆造纸水系统中积累,导致阴离子垃圾增加,增加水系统复杂性,也是造成树脂障碍的主要物质基础。

为了提高苯丙乳液的性能和聚合过程的平稳性, 解决胶乳合成过程中引入的乳化剂带来各种问题,同时将易降解生物质原料引入聚合物中,提升合成胶乳生物降解能力, 改善施胶纸张再生回用性能,本研究采用无皂聚合技术,以低取代度阳离子木薯淀粉(CS-8)作为乳化剂和接枝聚合母体,制备得到淀粉基苯乙烯丙烯酸丁酯乳液(淀粉基苯丙乳液)[3],并成功将其应用于瓦楞原纸表面施胶。

淀粉基苯丙胶乳成膜性好,增强效果明显,但仍存在生产成本高等问题。为降低表面施胶成本,本文拟将淀粉基苯丙乳液与其他一些常用生物质基施胶助剂配合使用,降低施胶成本,同时改善胶料的总体可生物降解特性, 降低施胶对废纸再生过程中带来的阴离子垃圾积累、疏解困难等影响。

本文将自制淀粉基苯丙乳液与玉米淀粉、 污泥提取蛋白配合使用, 研究探讨了自制合成胶乳的适应性和可行性,为淀粉基苯丙乳液的应用提供依据。生活污水处理过程中会大量生活污水污泥, 这些污泥蛋白含量高,易腐败变质,处理费用高[4]。 研究表明[5],在瓦楞纸生产过程中,将生活污水处理污泥提取蛋白用于瓦楞纸增强有很好的应用效果, 本文将其与淀粉基胶乳混合,用作施胶液,对污泥资源化高值化利用也有很好的促进作用。

1 材料与方法

1.1 实验原料

低取代度阳离子木薯淀粉(CS-8),取自山东寿光蔡伦申兴精细化工有限公司,工业级;玉米淀粉,取自天津市浩宇造纸助剂有限公司,食品级;污泥提取蛋白, 以天津裕川生物技术公司生产的液体提取蛋白(固含量40%,蛋白含量35%)为原料,经乙醇纯化后稀释使用。

1.2 实验方法

1.2.1 表面施胶液的制备[6]

自制淀粉基苯丙乳液:采用无皂乳液聚合方法,在软硬单体m(St):m(BA)为1.5:1、m(CS-8)∶m(单体)为1∶2、 功能性单体DMAEMA 用量为1%的条件下合成乳液,固含量为30%,平均粒径为87.4 nm,Zeta电位为20.94 mV。 稀释后与其他胶料混合。

玉米表面施胶液的制备[7]:在三口烧瓶中加入一定量的玉米淀粉、过硫酸铵和去离子水,将三口烧瓶置于水浴锅中,搅拌加热至95 ℃,保温30 min,70 ℃下保温备用。

沉淀获得污泥提取蛋白, 加蒸馏水稀释到合适浓度,调节pH 为8.0,搅拌溶解4 h 以上,备用。

1.2.2 表面施胶液的施胶方法

使用BEVS1811 型自动涂布机(广东盛华实业有限公司)对瓦楞原纸进行表面施胶,选用50 m 标准涂饰棒,施胶速度为100 mm/s,对纸张进行纵向、单面施胶,施胶量为4%~5%,施胶后在烘箱内105 ℃温度下干燥3 min。

1.2.3 纸张物理性能的检测

将施胶后瓦楞原纸和未施胶的瓦楞原纸在恒温恒湿条件下放置24 h 后,按照现行国家标准进行纸张性能检测。

环压指数采用248 型环压强度压缩仪(瑞典Lorentzen&Wettre 公司), 检测前用FQ-HYD127 型环压专用取样器(四川长江造纸仪器有限责任公司)将样品切成标准规格。 裂断长采用969921 型抗张强度测定仪(瑞典Lorentzen&Wettre 公司),检测前用抗张强度专用取样器将样品切成标准规格。 耐破度采用S135050000 型肖波尔双头耐折度测试仪(德国FRANK 公司)。纸张施胶度(抗水性能)使用Cobb法、 接触角法测定进行综合评价,Cobb 值采用61-67 型自动Cobb 值测试仪(美国TMI 公司),测定时间为60 s;接触角采用PGX-50757 型动态接触角测量仪(瑞典FIBRO System ab 公司),观察经不同施胶处理后的纸样,液滴与纸张表面的接触角变化,每个液滴的体积约为6 μL。

2 结果讨论

2.1 淀粉基苯丙乳液与玉米淀粉配合使用对施胶效果的影响

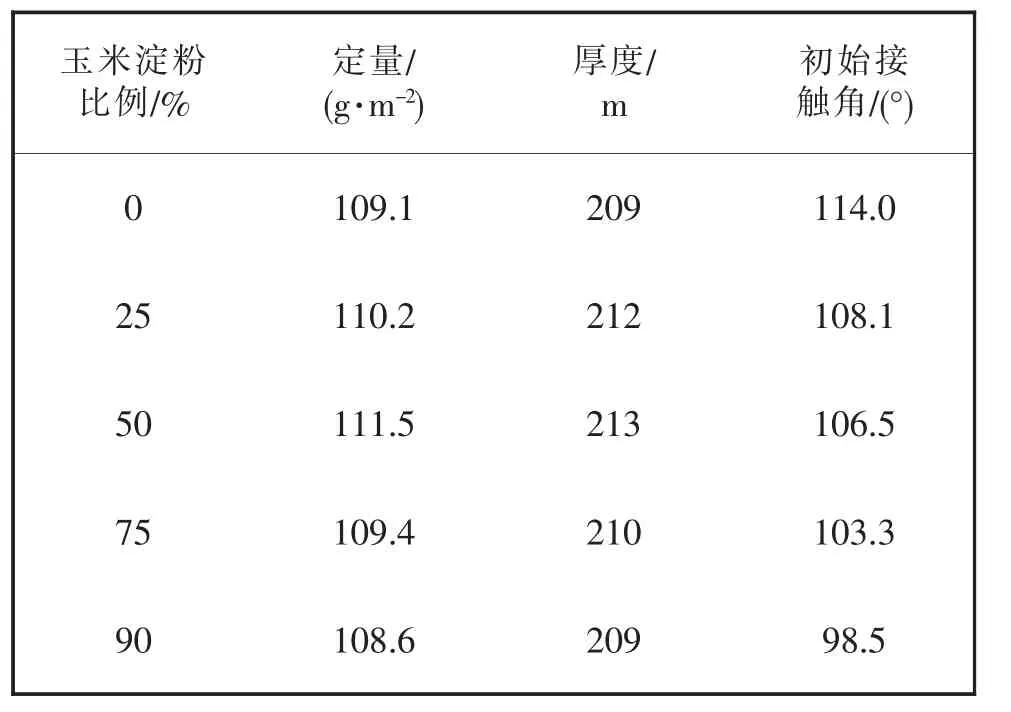

将10%的玉米淀粉与10%淀粉基苯丙乳液按照不同比例进行复配, 探究玉米淀粉使用比例对施胶效果的影响,结果如表1 和图1 所示。

从表1 可以看出, 涂布后纸张定量和厚度都随玉米淀粉比例增加先增加后减小, 但变化幅度不大。 这是因为涂布过程没有物质损失,涂布后涂料都固定在纸页上, 而涂料用量和浓度基本保持不变, 因此定量和厚度不会随涂料中原料比例的变化而变化。 随着玉米淀粉比例增加,初始接触角减小。 与玉米淀粉比例为0 时相比,玉米淀粉所占比例增加到90%时,接触角低了13.6%。 当所占比例为75%,相对于最大接触角降低了9.3%。 由此可知,当玉米淀粉添加量小于75%时,对纸张抗水性能影响较小,综合考虑其他指标因素,应用比例为50%时最合适。

表1 玉米淀粉所占比例对瓦楞原纸施胶后纸张性能的影响

由图1 施胶后纸张抗水性能的变化可知: 随着体系中玉米淀粉比例的增加, 施胶后纸张抗水性逐渐下降,先慢后快,呈不均匀下降趋势,当玉米淀粉所占比例从0 增加到75%时,Cobb 值从42.8 g/m2增加到43.9 g/m2,仅增加了2.6%,增幅不大;所占比例达到75%后,Cobb 值的增长速率变大,从43.9 g/m2增加到50.3 g/m2,增加了14.7%。这说明玉米淀粉所占比例小于75%时,涂料中原料的比例对纸张的抗水性能影响不明显。 由此得出, 少量苯丙乳液就可维持较高的纸张抗水性。

图1 玉米淀粉所占比例对瓦楞原纸施胶后纸张性能的影响

随着玉米淀粉比例的增加,施胶后纸张纵向断裂长和横向环压指数均降低。玉米淀粉比例从0 增加到90%,纵向裂断长从4.71 km 降低到4.23 km,降低了10.2%;横向环压指数从8.4 N·m/g 降低到6.0 N·m/g,降低了28.6%,玉米淀粉比例的增加对降低横向环压指数的作用明显。 随着玉米淀粉比例的增加,施胶后纵向耐折次数先增加后减小。 玉米淀粉比例为25%时,纵向耐折次数最大,达到33 次;而玉米淀粉所占比例为90%时,纵向耐折次数最小,为21 次。

根据瓦楞原纸的质量等级划分,A 级横向环压指数不小于7.1 N·m/g, 纵向裂断长不小于4.3 km。为了达到A 级质量标准,选用玉米淀粉的比例不能高于50%。 结合表1 和生产成本,选用玉米淀粉的比例为50%。

2.2 淀粉基苯丙乳液与玉米淀粉混合胶施胶液固含量对施胶效果的影响

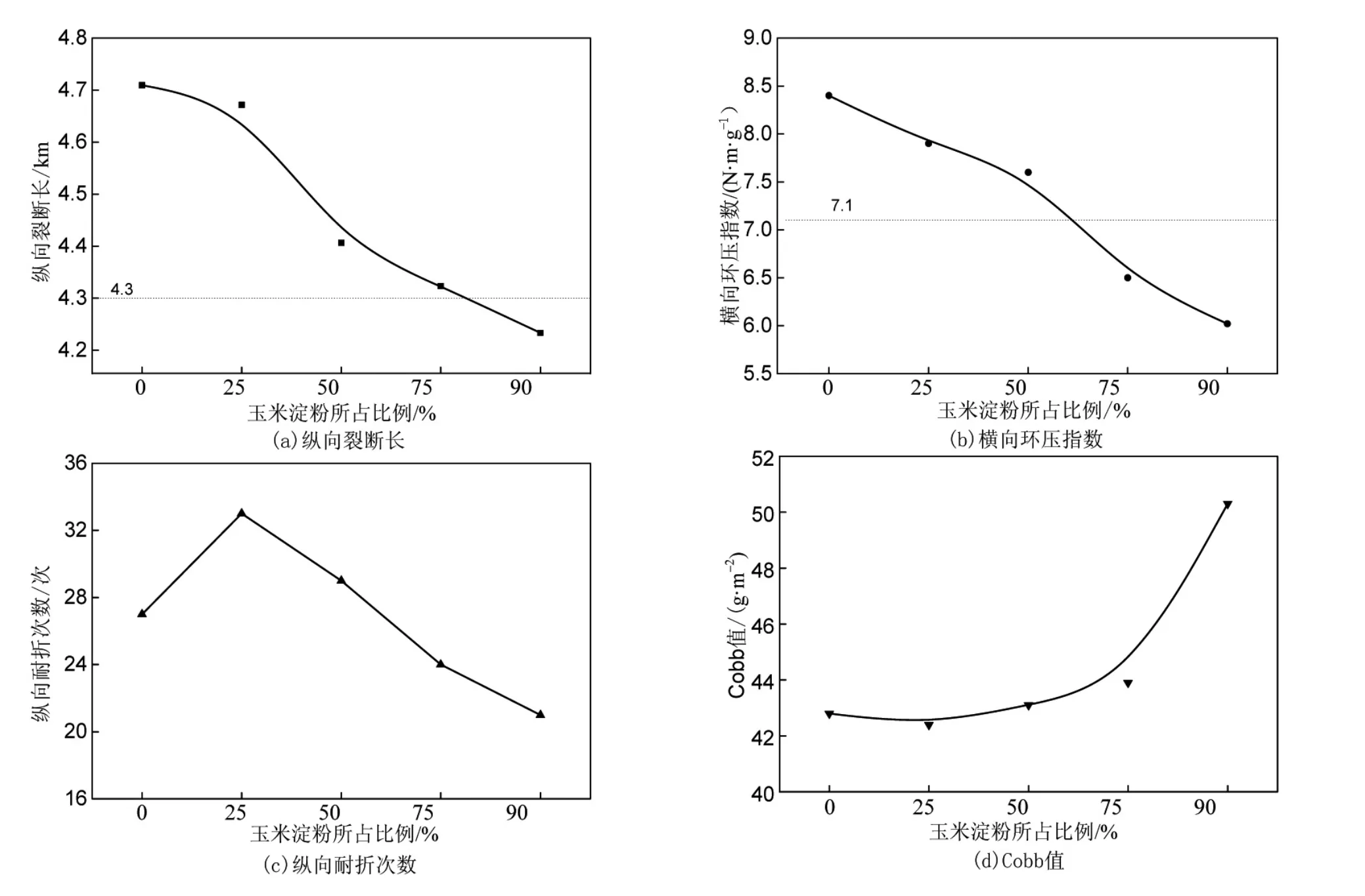

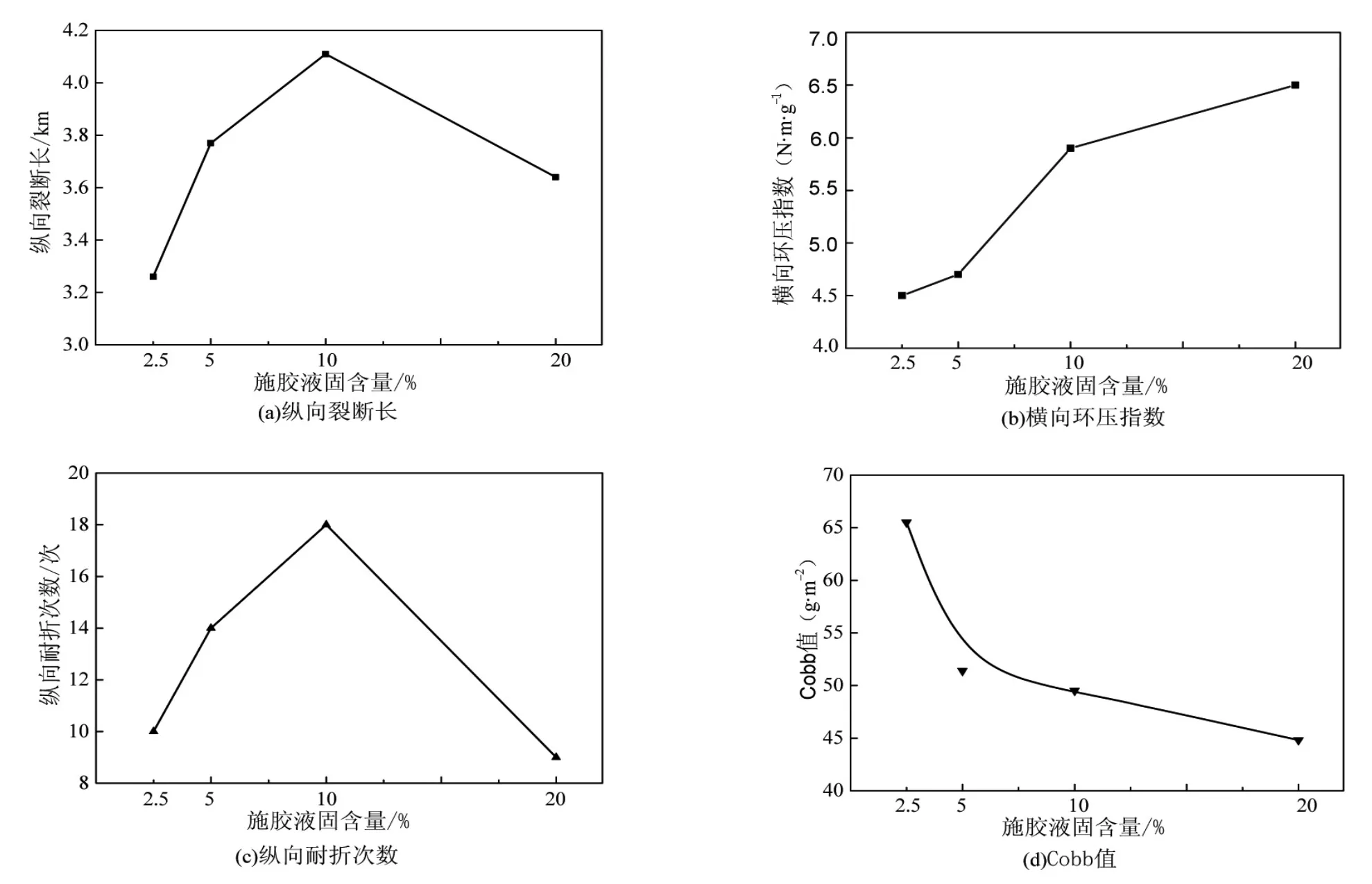

在确定了自制淀粉基苯丙乳液与玉米淀粉比例以后,通过改变混合胶料的施胶液固含量,研究不同固含量下施胶对纸张抗水性、纸页物理强度的影响,结果见表2 和图2。

从表2 可以看出,施胶后纸张定量和厚度随施胶液固含量的增加而增大。 这是因为随着施胶液固含量的增加,施胶过程中被带入到纸张表面的胶料物质也就越多, 施胶后纸张克重增加[8]。施胶后随着施胶液的固含量增加,施胶过程中施胶液向纸页内部的渗透能力也会下降,施胶后胶料物质在纸张表面堆积成膜,纸页厚度增加。 另外,随着施胶液固含量的增加,初始接触角增大,施胶液固含量从2.5%增加到20%, 初始接触角增加了8.1%, 施胶液的固含量对接触角的影响不大,这可能是因为纸张纤维表面的疏水基团已经很高,再增加施胶量采用该检测方法无法准确表征[9]。

表2 不同玉米淀粉与苯丙乳液固含量对瓦楞原纸施胶后纸张性能的影响

由图2(d)中可知,随着施胶液浓度的增加,施胶后纸张Cobb 值逐渐降低。 施胶液固含量为2.5%增加至20%时,Cobb 值降低了31.6%, 这是因为施胶液固含量增加,纸张表面的施胶量增加,在纸张表面形成的膜更致密, 单位面积上疏水性基团的量也会增多,纸张的抗水性提高[10]。但增加的幅度与胶料液固含量增加的幅度并不呈直线关系, 可能跟胶料成膜后的致密程度有关。

由图2(a)可知,随着施胶液固含量的增加,纸张纵向断裂长先增加后降低。当施胶液固含量为2.5%时,纵向裂断长最小,为3.26 km,当施胶液固含量为10%时,纵向裂断长达到最高点,为4.11 km。 由图2(b)可知,随着施胶液固含量的增加,纸张横向环压指数增加, 施胶液固含量从2.5%增加到20%,横向环压强度增加了44.4%。 由图2(c)可知,随着施胶液浓度的增加,纸张纵向耐折次数先增加后降低,当施胶液固含量为10%时,耐折次数最大,为18 次,与施胶固含量为2.5%相比,增加了80%。

图2 不同玉米淀粉与苯丙乳液固含量对瓦楞原纸施胶后纸张性能的影响

从整体上看, 施胶液固含量对纸张强度的影响远大于对抗水性能的影响。 浓度适宜时,较多施胶液向纸张中渗透时可以形成较多的锚固点,增加纸内纤维的结合力,纸张物理强度增加[11]。 但固含量过高,施胶液很难往纸页中渗透,锚固点存在的位置躲在纸张表层部分, 将难以改善纸张的强度性能。

2.3 污泥提取蛋白污泥提取蛋白与淀粉基苯丙乳液比例对施胶效果的影响

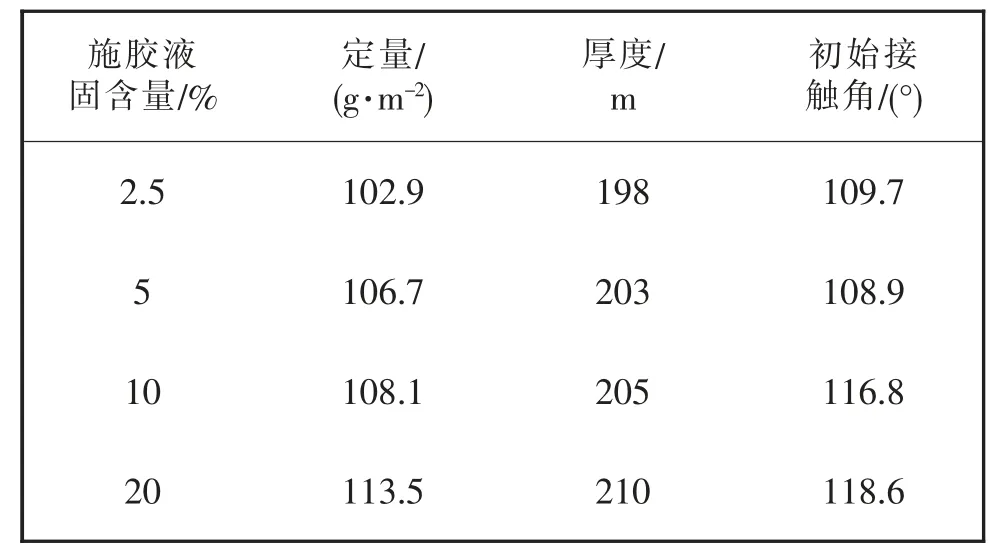

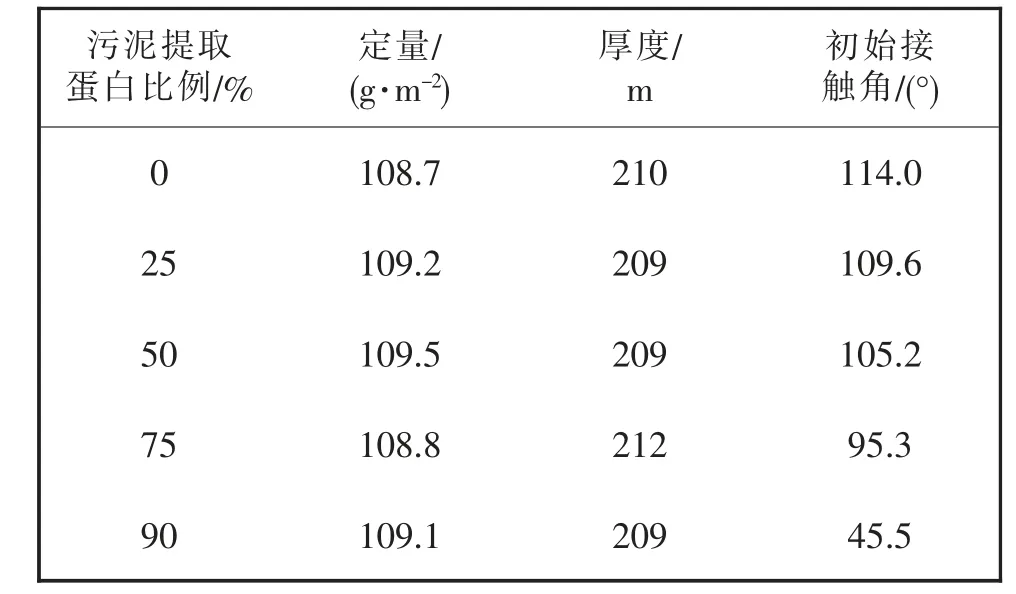

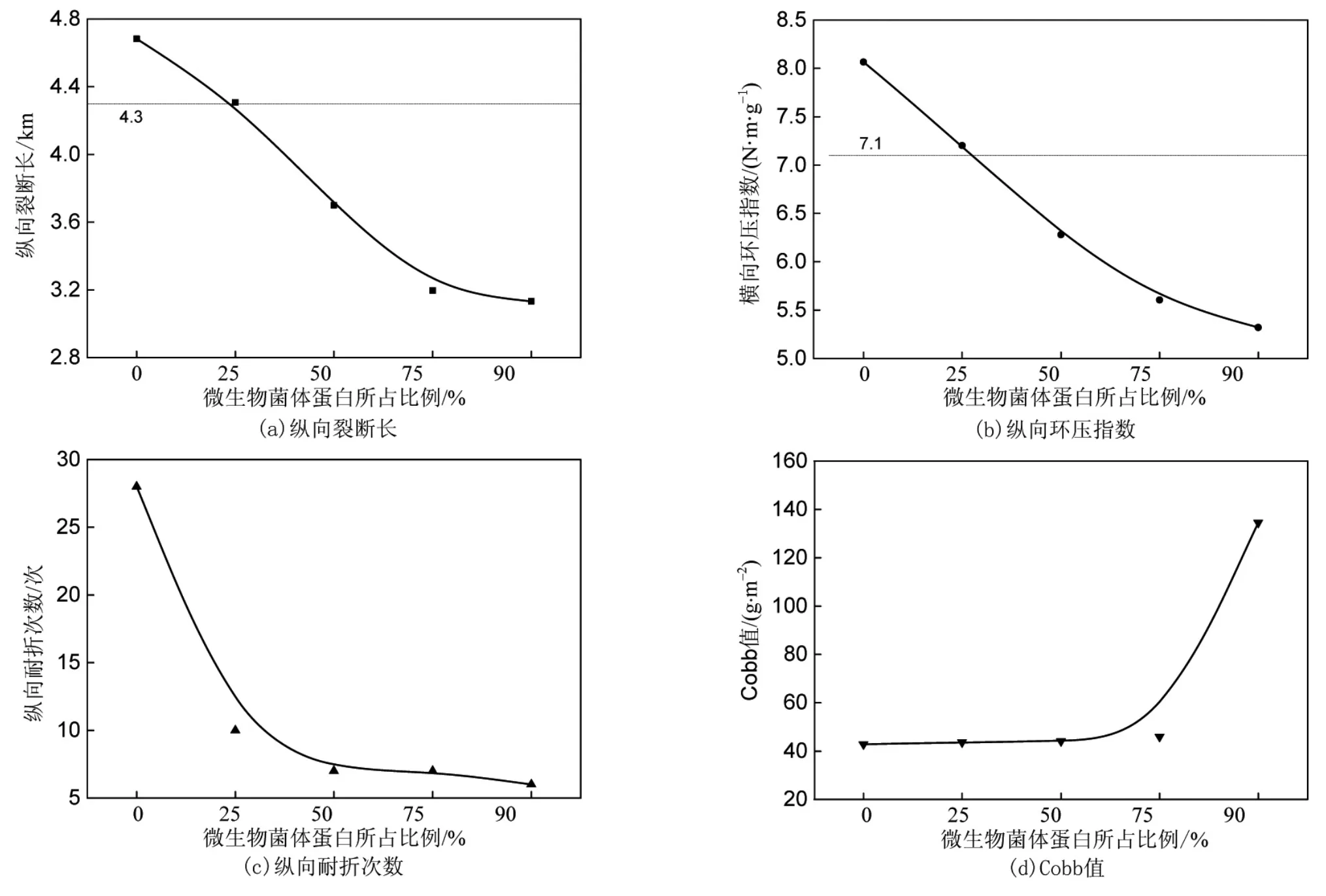

污泥提取蛋白为可再生生物质资源,其在瓦楞原纸中的应用有助于改善瓦楞原纸的再生回用性能。 将10%的污泥提取蛋白与10%淀粉基苯丙乳液进行不同比例的复配,探究不同污泥提取蛋白占比对施胶效果的影响,结果见表3 和图3。

表3 污泥提取蛋白所占比例对瓦楞原纸施胶后纸张性能的影响

从表3 可以看出,施胶后纸张定量和厚度随污泥提取蛋白比例降低变化不大,这是因为表面施胶和浆内施胶不同,不存在胶料留着率问题。 随着蛋白比例增加,初始接触角减小。蛋白比例从0 增加到90%时,接触角降低了60%。 当蛋白所占比例为75%时,接触角为95.3°,相对于最大接触角降低了16.4%。 由此可知,蛋白添加量对纸张抗水性能影响较大。

由图3(d)可知,随着体系中污泥提取蛋白比例的增加,施胶后纸张抗水性能逐渐下降,下降速率先慢后快。当玉米淀粉所占比例由0 增加到50%时,Cobb 值增加了3.0%,增加趋势较缓;由50%增加到90%时,Cobb 值增加了14.1%,增加速率变大,说明玉米淀粉所占比例少于50%时,对纸张抗水性的降低影响不明显。

随着污泥提取蛋白比例的增加, 施胶后纸张纵向断裂长、横向环压指数和纵向耐折强度均降低。当蛋白比例由0 增加到90%时,纵向裂断长、横向环压指数和纵向耐折次数分别降低了33.1%、35.4%和78.6%。 污泥提取蛋白比例的增加对纸张强度指标的影响很大。 这可能是因为添加污泥提取蛋白会使纤维间被蛋白颗粒分割开,纤维间部分氢键断裂,导致纸张结合强度被削弱,纸张强度随之下降[12]。

图3 污泥提取蛋白比例对施胶后纸张强度性能的影响

根据瓦楞原纸的质量等级划分, 污泥提取蛋白的比例不高于25%时,施胶后纸张能够达到A 级质量标准,因此污泥提取蛋白在保障纸张质量前提下,可以和淀粉基苯丙乳液混配合使用, 结合表3 和生产成本,选用污泥提取蛋白的比例为25%。

3 结论

(1)采用无皂聚合法合成的淀粉基苯丙乳液可以和淀粉、污泥提取蛋白混合使用,应用适应性好。

(2)淀粉基苯丙乳液和玉米淀粉混合使用,玉米淀粉使用比例为50%时对施胶的影响不大,施胶液浓度在10%时施胶效果最好,可以满足A 级瓦楞原纸对强度和抗水性要求。

(3)污泥提取蛋白与淀粉基苯丙乳液混合使用,对纸张强度的影响较玉米淀粉大, 添加比例不宜大于25%。