白水处理的混合沉淀物对纸张性能影响的探究

李 洁,刘海棠,2,3,袁晓娇,陈 婷,张晓晨,刘 婧,安永贞,高玉杰

(1.中国轻工业造纸与生物质精炼重点实验室,天津市制浆造纸重点实验室,天津科技大学轻工科学与工程学院,天津300457;2.江苏省生物质能源与材料重点实验室, 南京210042;3.天津市海洋资源与化学重点实验室(天津科技大学),天津300457)

填料是当今造纸行业最重要的原料之一, 填料不仅可以改变纸张的各种性能,如白度、平滑度、柔韧性、松厚度、不透明度等,而且还可以降低成本,节约资源,减少对环境造成的污染[1-8]。 但与此同时,填料的加入使得纸机湿部干扰物质的浓度随纸机的白水封闭循环的次数的增加而增加, 不仅使整个造纸体系中增加了新的干扰物质, 而且最终导致湿部干扰物质更复杂化[9]。

若不处理造纸废水或处理不达标就外排, 将会给周围的环境带来严重的破坏。 如果能使得造纸废水不外排,经处理后回用于生产,不但能减少对周边环境的危害, 同时还能节约生产用水, 降低成品能耗,实现清洁生产,为企业节省排污费用,具有良好的环境和经济效益[10-11]。

本课题组先用磷酸盐法对磷石膏晶须改性,再用阳离子包覆法对其进行复合改性, 使磷石膏晶须的溶解度降低[12],但无论使用哪种方法改性磷石膏晶须使其溶解度降低, 由于磷石膏晶须自身具有的溶解特性以及造纸过程中的白水循环系统的特性,都会使得造纸白水中的SO42-和Ca2+不断积累[13],从而对造纸设备、湿部运行、成纸的性能等产生影响。研究结果表明, 白水中Ca2+的存在会使浆料中助剂的性能减弱,并影响其滤水和留着性,从而对纸张的其他性能也产生影响[14]。 湿部的阳离子添加物也会与白水中的SO42-反应,影响助留和施胶的效果,以及纸机湿部的运行和成纸的性能[15-17]。 因此结合磷石膏晶须的溶解特性及其表面改性的研究, 对湿部白水中的SO42-和Ca2+处理研究是十分必要的。

本实验在磷石膏晶须改性的前提条件下, 使用Ba(OH)2和H3PO4与Ca2+和SO42-反应,将产生的混合沉淀物回用于造纸体系中。 这样不仅可以将白水中溶解的磷石膏晶须及时处理回收, 避免其进入白水系统对设备造成的腐蚀, 降低其随造纸废水排出而对环境产生的污染; 而且处理后的产物能够作为原料再次循环利用, 对磷石膏晶须在造纸以及白水处理的应用具有重要的理论意义和实用价值。

1 实验

1.1 仪器与材料

1.1.1 实验材料

漂白针叶木浆板,山东泉林纸业提供;未改性磷石膏晶须,河南某公司;氢氧化镁、磷酸二氢铵、氢氧化钡、磷酸,分析纯;阳离子淀粉(CS-8),沈阳新兴公司;聚丙烯酰胺:法国SNF CPAM(简称CPAM1),相对分子量为5×106;EKA PL 1510 CPAM(简称CPAM2),相对分子量为5×106。

1.1.2 实验仪器

970154 型浆料疏解器、SE062 型抗张强度测定仪、969920 型耐破度测定仪、SE009 型撕裂度测定仪、970243 型厚度仪, 瑞典Lorentzen&Wettre 公司;ZQS2-23 型Valley 打浆机, 陕西科技大学机械厂;NO.7047.S 标准纸页成形器, 英国MAVIS 公司;FQ KTD300 型可调距切纸刀, 四川长江造纸仪器责任有限公司;TD908-1 型耐折度测定仪, 美国Tinius Olsen 公司;LPA070 型匀度测定仪, 加拿大Op Test Equipment公司;SMT1-100N-354 型湿强测定仪,美国Thwing-Albert 仪器公司;101 型电热恒温干燥箱,天津市试验仪器厂。

1.2 实验方法

1.2.1 磷石膏晶须留着率测定[18]

根据GB/T 742—2008 中烧灰分法的要求测定磷石膏晶须的留着率,碳化纸张后在900±25 ℃的高温炉内灼烧6 h,取出后在干燥器内冷却至室温,称其质量。

式中:m 为灼烧后磷石膏晶须的质量,g/m2(忽略晶须灼烧损失);M 为磷石膏晶须的加填量,g/m2。

1.2.2 改性磷石膏晶须[12]

先称取定量的NH4H2PO4溶解, 再加入定量的磷石膏晶须,混匀后,在某温度下的水浴锅中加热,恒温后再加入定量的Mg(OH)2,搅拌使其充分反应,再加入定量的糊化淀粉, 于水浴锅中适当温度下反应,抽滤,烘干。

1.2.3 白水制备和处理[18]

实验白水的制备方法: 在蒸馏水中加入磷石膏晶须溶解, 收集上清液备用。 在本实验中通过加入Ba(OH)2和H3PO4沉淀出白水中的Ca2+和SO42-。反应方程式如下:

SO42-+Ba(OH)2=BaSO4↓+2OH-(2)

3Ca2++2H3PO4+6OH-=Ca3(PO4)2↓+6H2O (3)

称取定量制备好的饱和白水,加入一定浓度Ba(OH)2溶液,混匀,再加入一定浓度H3PO4溶液,充分混匀后静置,过滤;将生成的混合沉淀物用蒸馏水洗涤,烘干备用;测滤液的pH 值。

取两份未处理白水的滤液, 分别加入Ba(OH)2和Na2CO3溶液, 观察是否有沉淀, 判断是否含有SO42-和Ca2+残余。 测得体系pH 值为5.85;Ca2+和SO42-浓度均为0.016 4 mol/L。

取处理后的白水滤液, 未检测到Ca2+和SO42-。测其pH 值为6.08。处理后白水体系的pH 值略大于处理前pH 值,但变化不是很大,故该实验可以忽略体系中pH 值影响晶须的留着率。

分别称取混合沉淀物, 以对绝干纸5%、10%,15%、20%和25%的比例与改性磷石膏晶须或未改性磷石膏晶须混合,加填入纸张之中,均加填30%的晶须(相对绝干纸),观察填料的留着率和纸张性能指标受混合沉淀物的加入量的影响。 未改性磷石膏晶须的体系用CPAM1 做助留剂, 改性磷石膏晶须的体系用CPAM2 做助留剂。

1.2.4 疏解和打浆

将漂白针叶木浆板撕成浆片,先用水浸泡,再用Valley 打浆机,加水,疏解,打浆至35 °SR。

1.2.5 抄片和纸张各性能的检测

取打好的木浆,在纤维分离器中分散,调节浆浓为0.4%,边搅拌边加入磷石膏晶须,在各自的助留体系中抄造手抄片,并做空白试验进行参比。

根据GB/T 4857.2—2005 将各手抄片于23±2 ℃、相对湿度50%±5%的恒温恒湿条件下平衡4 h。 然后, 按以下方法测定手抄片的各项性能: 定量根据GB/T 451.2—2002 测定; 厚度根据GB/T 451.3—2002 测定;耐折度根据GB/T 457—2008 测定;耐破度根据GB/T454—2002 测定; 撕裂度根据GB/T 455—2002 测定;抗张强度根据GB/T 453—2002 测定;不透明度根据GB/T 1543—2005 测定;白度根据GB/T 7974—2002 测定。

2 结果与讨论

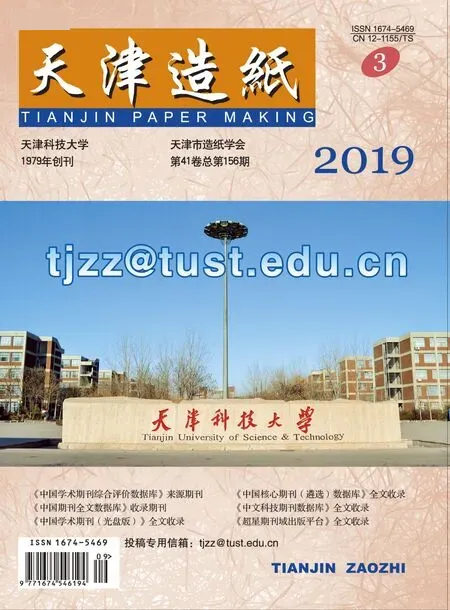

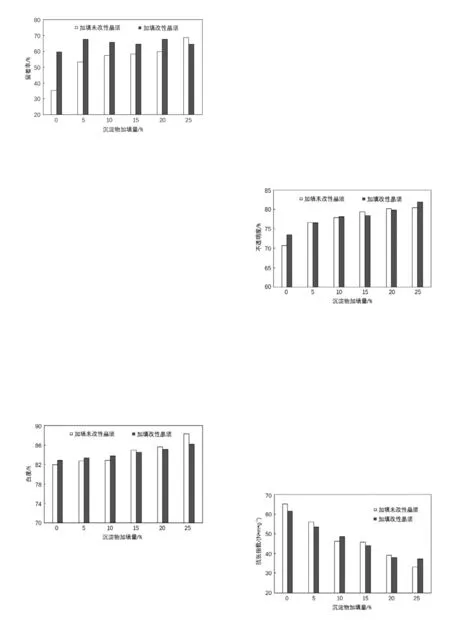

2.1 混合沉淀物加填量对整个体系填料留着率的影响

图1 是不同混合沉淀物加填量时整个体系填料留着率变化的柱形图。从图1 中可以看出:随着沉淀物的填加,体系的留着率明显增加,并趋于平缓。 其中,沉淀物投加量为25%时,未改性磷石膏晶须体系的留着率最高,为68.8%,较未添加沉淀物的体系增加了95.12%;改性磷石膏晶须的体系在沉淀物投加量为20% 时留着率最高, 为67.81%, 较未添加的体系增加了13.6%。 分析认为:改性磷石膏晶须的留着率提高是因为,晶须改性后溶解度降低,且使纤维表面变得粗糙,有利于填料的留着[6],而且使用阳离子淀粉对晶须的表面进行复合改性后, 除阳离子淀粉带有较强的正电荷使磷石膏晶须呈正电性外, 其本身糊化后还有较高的黏度, 在抄纸过程中阳离子淀粉能吸附纸浆中的细小纤维和填料, 提高细料的首程留着率, 同时促进胶粒的稳定性并提高其在长纤维上的留着率[19-20]。 综合考虑,添加沉淀物有利于整个体系纸张填料留着率的提高。

图1 混合沉淀物加填量对整个体系填料的留着率影响

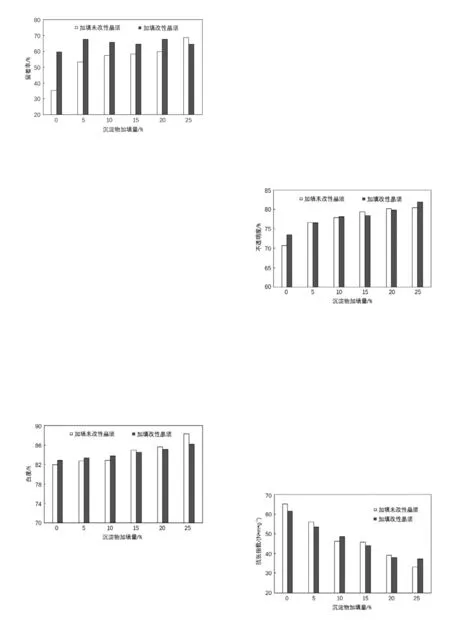

2.2 混合沉淀物加填量对纸张白度的影响

图2 是不同混合沉淀物加填量时纸张白度变化的柱形图。 从图2 中可以看出: 纸张的白度随着沉淀物加填量增加而增大, 而且加填未改性磷石膏晶须的纸张的白度增加趋势要比加填改性磷石膏晶须的纸张大。沉淀物加填量为0、5%、10%时,加填改性磷石膏晶须纸张的白度比加填未改性磷石膏晶须的纸张白度大;而沉淀物加填量在15%~25%时,加填未改性磷石膏晶须的纸张白度比加填改性磷石膏晶须的纸张大,两种纸张的白度均在加填量为25%时达到最大值,分别为88.35%和86.17%,较未添加沉淀物时分别增加了7.8%和4.0%。 加填改性磷石膏晶须的纸张白度略低, 是由于糊化后的阳离子淀粉的颗粒较大, 不能充分填充纸张的表面而使其小缝隙增多,不透明度增加。故随着改性磷石膏晶须加填量的增多,阳离子淀粉相对含量也随之增加,使纸张的白度有所下降[21]。综合考虑,混合沉淀物加填有利于提高纸张白度。

图2 混合沉淀物的加填对纸张白度的影响

2.3 混合沉淀物加填量对纸张不透明度的影响

图3 是不同混合沉淀物加填量时纸张不透明度变化的柱形图。 从图3 中可以看出:整体上纸张的不透明度都随着沉淀物的增大而增大且趋于稳定,在沉淀物的加填量为25%时达到最大值,此时加填未改性磷石膏晶须的纸张不透明度为80.48%,较未加填沉淀物时增加了13.7%, 加填改性磷石膏晶须的纸张的不透明度为81.95%, 较未加填沉淀物时增加了11.6%。但在未添加沉淀物时,加填改性磷石膏晶须的纸张不透明度明显比加填未改性磷石膏晶须的纸张大,分析主要是由于糊化后的淀粉具有较高的黏度,当淀粉与磷石膏晶须相混合改性时, 磷石膏晶须被淀粉包裹,并填满了其表面的孔隙[19],使纸张的透光率降低,而且未改性磷石膏晶须的粒径比改性磷石膏晶须大,细小的晶须填充在纤维之间,使纤维与填料、纤维与纤维间的结合更加紧密,从而使纸张的不透明度增加[18]。

图3 混合沉淀物加填量对纸张不透明度的影响

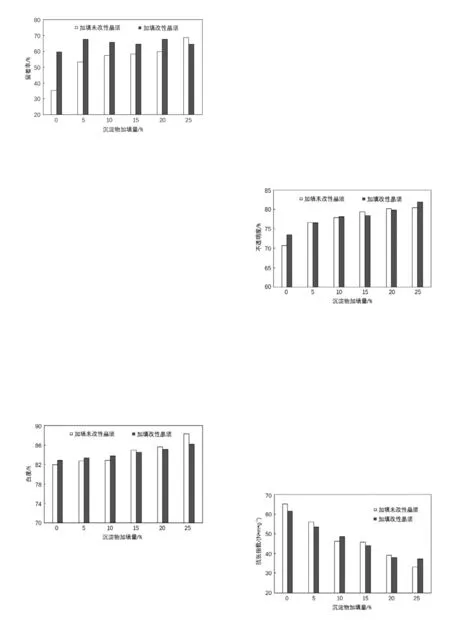

2.4 混合沉淀物加填量对纸张抗张强度的影响

图4是不同混合沉淀物加填量时纸张抗张指数变化的柱形图。从图4中可以看出:随着沉淀物加填量的增大,纸页的抗张强度明显下降;整体上,未添加沉淀物时加填改性磷石膏晶须的纸张抗张强度略小于加填未改性磷石膏晶须的纸张。这是由于沉淀物加填量的增加,使得阳离子淀粉的相对固含量也随之增加,使磷石膏晶须在纸张表面的黏附强度降低,而填料颗粒通常又会阻碍纤维与纤维之间的结合,故加填量大的纸张的抗张强度明显降低[21-22]。

图4 混合沉淀物加填量对纸张抗张强度的影响

2.5 混合沉淀物加填量对纸张耐破度的影响

图5是不同混合沉淀物加填量时纸张耐破指数变化的柱形图。从图5中可以看出:加填未改性磷石膏晶须的纸张的耐破度在未添加沉淀物时要高于加填改性磷石膏晶须的纸张,耐破指数分别为4.87kPa·m2/g和4.61kPa·m2/g。随着沉淀物的加填量增加,两种纸张的耐破强度整体上呈现下降的趋势,并在沉淀物的加填量为25%时降至最小值,此时的耐破指数分别为2.23kPa·m2/g 和2.79kPa·m2/g,分别下降了54.2%和39.5%。由此可见,加填改性磷石膏晶须纸张的耐破强度下降程度要比加填未改性磷石膏晶须的纸张小。

图5混合沉淀物加填量对纸张耐破度的影响

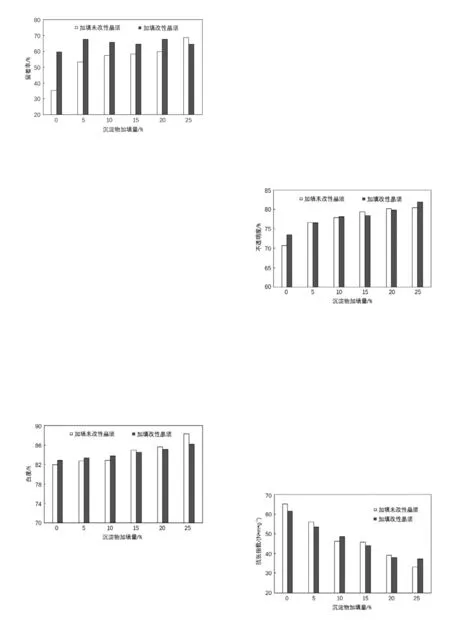

2.6 混合沉淀物加填量对纸张撕裂度的影响

图6是不同混合沉淀物加填量时纸张撕裂指数变化的柱形图。从图6中可以看出:整体上,加填未改性磷石膏晶须的纸张的撕裂度大于加填改性磷石膏晶须的纸张。加填未改性磷石膏晶须的纸张撕裂度在沉淀物加填量为25%时达到最大值,此时撕裂指数为12.91mN·m2/g,较未加填沉淀物的纸张增加了10.3%;而添加改性磷石膏晶须的纸张撕裂度则出现波动,分析认为是阳离子淀粉将相对较远的纤维连接在一起,这在一定程度上增强了纤维结合力,提高了纸张的强度,但这种作用是有限的,因为撕裂指数主要与纤维的长度有关,纤维愈长纸页的撕裂强度愈高[23]。总体上,沉淀物的加填对纸张的撕裂强度没有太大影响。

图6混合沉淀物加填量对纸张撕裂度的影响

2.7 混合沉淀物加填量对纸张耐折度的影响

图7是不同混合沉淀物加填量时纸张耐折度变化的柱形图。从图7中可以看出:纸张的耐折度随沉淀物添加量的增大呈现明显的下降。未添加沉淀物时,加填未改性磷石膏晶须的纸张的耐折度为754次,加填改性磷石膏晶须的纸张耐折度为590 次;添加沉淀物后,在沉淀物加填量为25%时两种纸张的耐折度均达到最低值,分别为85次和96次,较未添加沉淀物的纸张分别下降了88.7%和83.7%。说明混合沉淀物的添加不利于纸张的耐折度。

图7混合沉淀物加填量对纸张耐折度的影响

3 结论

(1)通过将白水处理的混合沉淀物分别加入到未改性磷石膏晶须与改性磷石膏晶须的体系中,发现加填混合沉淀物, 纸张的各项性能均受到不同程度的影响。 纸张内填料的留着率随沉淀物加填量的增加而增加,纸页的白度和不透明度也随之而增加,但纸张强度和耐折度却呈现明显下降的趋势。 综合考虑实际和经济因素, 认为加填5%或10%的混合沉淀物时,不仅可以提高纸张填料的留着率,还可以保证纸张具有较好的性能。

(2)采用Ba(OH)2和H3PO4回收白水系统中的Ca2+和SO42-, 产生的混合沉淀物作为填料加入系统中循环利用。 这样, 不仅可以应对磷石膏晶须自身存在的溶解度的现象, 而且降低了白水中Ca2+和SO42-对造纸循环系统的影响, 同时减小了造纸废水对环境造成的危害。