水平井钻井水力振荡器安放位置优化与试验

欧阳勇,段志锋,陈春宇,马天寿

(1中国石油长庆油田公司油气工艺研究院2低渗透油气田勘探开发国家工程实验室3西南石油大学油气藏地质及开发工程国家重点实验室)

欧阳勇等.水平井钻井水力振荡器安放位置优化与试验.钻采工艺,2019,42(5):1-4

常规油气资源逐渐枯竭,致密油气、页岩油气、煤层气、海油油气等非常规油气资源逐渐受到关注,定向井、水平井、大位移井等钻井技术是开发这类非常规油气资源的关键技术[1]。正是由于水平井钻井技术和水力压裂技术的进步,才推动了致密油气、页岩油气的商业化开发进程;但是,水平井钻井过程中时常遇到水平段位移大、工具面控制难度大、钻柱摩阻/扭矩高、水平段托压明显、机械钻速低、钻井周期长、钻井综合成本高等一系列问题,解决这一系列问题的核心在于降低钻柱摩阻[2]。

降低钻柱摩阻可以采用减少钻柱接触压力、降低摩擦系数、振动方法释放摩阻以及增强钻机系统工作能力等4种方法[3],其中主动机械激振方法是较具有发展前景的减阻方式,水力振荡器便是减阻效果最为有效的方式之一。水力振荡器通过产生轴向振动来提高钻井过程中钻压传递效率和减少底部钻具与井眼之间摩阻,近年来在国内外各大油田取得了显著的提速效果[4-8]。但是,目前对于水力振荡器的安放位置仍然存在较大争议,究其原因在于缺乏有效的钻柱摩阻评价技术。大量的相关研究指出,水力振荡器降低摩阻的关键在于将静摩擦力转化为动摩擦力[9-10],国内外学者通过理论和实验研究证实了刚体库伦摩擦模型存在的不足,也证实了振动摩擦过程有别于传统的滑动摩擦,这使得常规钻柱摩阻评价技术已经不再适用于水力振荡器钻井工况。王鹏等[10]、Liu等[11-12]、Wang等[13]通过研究证实了Dahl动态摩擦模型能够更好地描述水力振荡器工作情况下的振动-滑动耦合过程。为此,本文将基于常规刚杆模型和Dahl动态摩擦模型,建立水力振荡器工作情况下的钻柱摩阻模型,优化水力振荡器的安放位置,并开展现场试验进行验证,从而为水力振荡器的有效应用提供理论依据和支撑。

一、钻柱摩阻计算模型

1.模型假设

(1)水力振荡器振动为正弦振动,且满足u=u0sinωt。

(2)假设含水力振荡器的钻具组合工作过程中不发生螺旋屈曲。

(3)正常钻进过程中,机械钻速相对平稳,即钻具组合滑动速度恒定。

(4)假设轴向振动对滑动过程中的摩擦系数是没有影响的。

(5)所选微元段井眼曲率为常数。

(6)假设井眼曲率与管柱曲率相等,且管柱与上井壁或下井壁接触。

(7)选取空间斜平面内的微元段进行计算。

2.Dahl动态摩擦模型

Dahl动态摩擦模型假设在摩擦力未达到最大静摩擦力之前,接触界面间有微小的位移,即预滑动位移。对于塑性岩石材料,根据应力-应变曲线,动态摩擦力随时间的变化关系可采用如下偏微分方程描述[14]:

而接触物体间的动态摩擦力可由切向刚度系数与接触表面间的微凸体变形量之积求得,即

将式(1)带入式(3)可得动态摩擦力的计算表达式为:

式中:FC—库伦摩擦力,N;FD—动态摩擦力,N;t—时间,s;kt—接触表面间的切向刚度系数,N/mm;vr—相对速度,m/s;sgn()—符号函数;z—预滑动位移,m。

3.钻柱动态摩阻计算模型

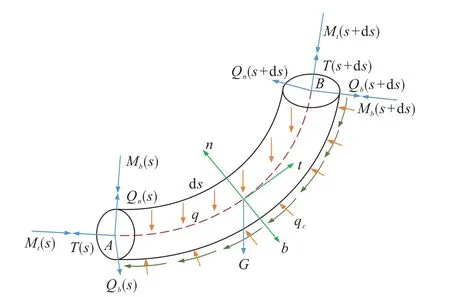

常规钻柱刚杆模型受力分析如图1所示,根据受力平衡条件,并以式(4)中的动态摩擦力FD代替常规库伦摩擦力FC,可得钻柱动态摩阻计算模型为[12]:

式中:kf—浮力系数,kf=1-γm/γs;γm—钻井液密度;γs—钻柱材料密度;Nn和Nb—分别表示s处的主副法线方向对应的均布接触力,N/m;Mb—钻柱微段上的均布接触力,kN;Mt—钻柱所受扭矩,kN·m;d T—钻柱轴向力增量,kN;T—微元段上的轴向力,kN;d s—微元段弧长,m;k—全角变化率,rad/m;kα—井斜变化率,rad/m;kφ—方位变化率,rad/m;α—井斜角,rad;φ—方位角,rad;R—钻柱半径,m。

图1 微元段钻柱受力情况示意图

4.模型求解

动态摩擦模型的解析表达式是一个与相对运动速度有关的分段函数,采用常规方法可以获得准确的计算结果,但计算过程极为复杂,本文采用Simulink建模的方法进行动态摩擦模型的求解[11]。

二、模型验证

长庆油田某水平井的4 000~5 000 m井段采用了水力振荡器,采用本文建立的新模型、常规刚杆模型分别计算了4 000~5 000 m井段的大钩载荷,并与该井段实测的大钩载荷进行了对比,结果如图2所示。不难发现:①该井实测的大钩载荷随井深的增加不断减小,大钩载荷降低幅度约为140 kN;采用常规模型计算得到的大钩载荷降低幅度约为184.6 kN,说明使用水力振荡器后摩阻明显降低,降低的摩擦阻力约为44.6 kN,水平井段的减阻效果显著;②本文新模型计算得到的大钩载荷更加接近实测的大钩载荷数据,二者的误差介于0% ~13.19%,平均误差仅4.90%;而常规刚杆模型计算得到的大钩载荷与实测大钩载荷相比误差相对较大,二者的误差介于0% ~30.29%,平均误差约为12.19%;说明常规模型并不能适用于水力振荡器钻井工况下的摩阻预测,而本文建立的新模型能够准确考虑水力振荡器对钻柱摩阻的影响,更加适合于水力振荡器钻井工况下的摩阻预测。

图2 4 000~5 000 m井段大钩载荷对比

三、水力振荡器位置优化

1.基础参数

为了分析钻柱摩阻的分布规律并优化水力振荡器安放位置,以长庆油田某水平井为例,该井三开3 781~4 732 m井段采用了水力振荡器,所使用的钻具组合(钻具组合1):Ø152.4 mm钻头+Ø127 mm单弯螺杆+Ø127 mm箭形止回阀+Ø148 mm扶正器+MWD-SUB+Ø120 mmNMDC×1根+311×HLST39(母)SUB+Ø101.6 mmHWDP×10根+水力振荡器+Ø101.6 mmHWDP×5根+Ø101.6 mm-DP×(45~150)根+Ø101.6 mmHWDP×45根+Ø101.6 mmDP,作为对比的常规钻具组合只是没有安装水力振荡器(钻具组合2),钻进参数:钻头尺寸为Ø152.4 mm、钻压40~80 kN、滑动转速为0 r/min、排量14~18 L/s、泵压20~24 MPa。

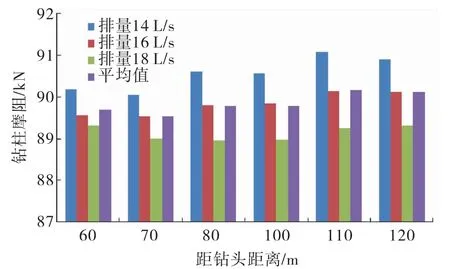

图3 斜井段不同安装位置和排量下的钻柱摩阻

2.水力振荡器位置优化

为了优化水力振荡器安装位置,分别计算了水力振荡器在不同安装位置和不同钻井液排量下的钻柱摩阻,斜井段和水平井段两种情况下的计算结果分别如图3和图4所示。不难发现:①对于斜井段滑动钻进,水力振荡器安装位置适当靠近钻头将有利于降低钻柱摩阻,推荐的水力振荡器安装位置可以为60~80 m;②对于水平段滑动钻进,推荐的水力振荡器安装位置为60~100 m。

图4 水平段不同安装位置和排量下的钻柱摩阻

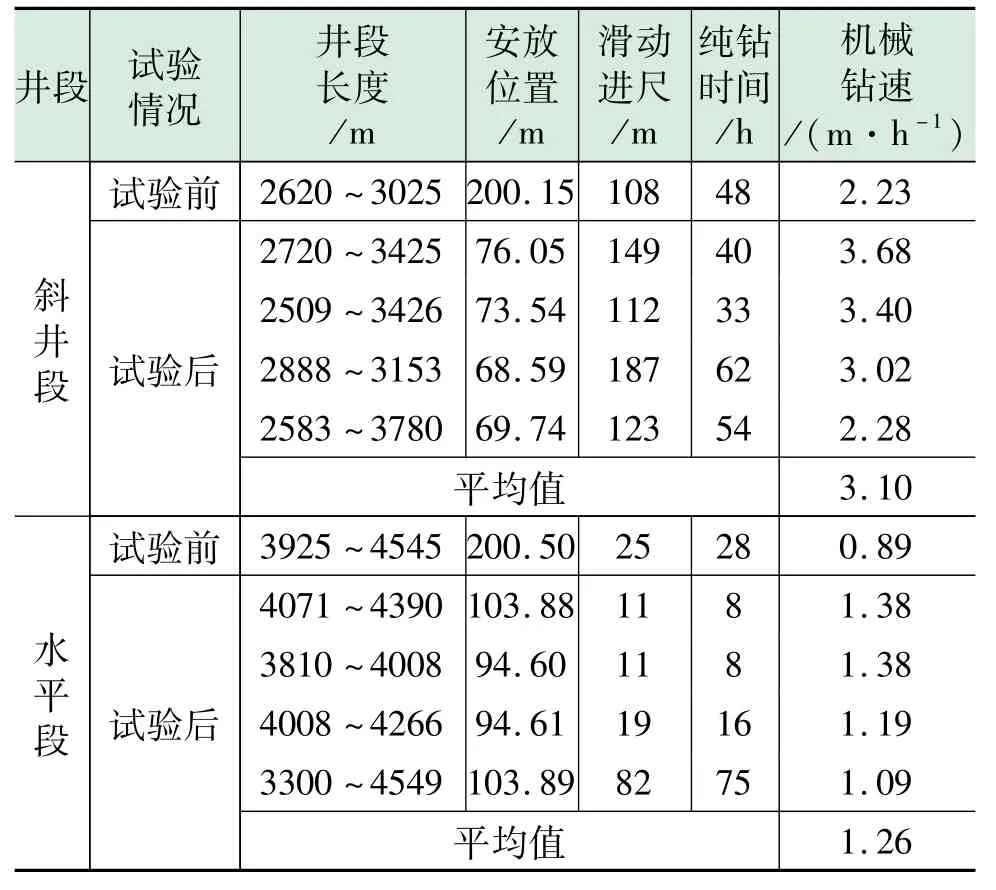

表1 水力振荡器现场试验结果

四、现场试验效果分析与评价

为了改善水力振荡器的使用效果,依据水力振荡器位置优化结果,对于斜井段将水力振荡器安装位置由原来距钻头位置200 m左右调整到60~80 m,对于水平段将水力振荡器安装位置由原来距钻头位置200 m左右调整到60~100 m,并分别开展了水力振荡器现场试验,试验结果如表1所示。不难发现:对于斜井段,位置调整前平均滑动机械钻速2.23 m/h,调整后平均滑动机械钻速为3.10 m/h,机械钻速提高了39.01%;对于水平段,位置调整前平均滑动机械钻速0.89 m/h,调整后平均滑动机械钻速为1.26 m/h,机械钻速提高了41.57%;这说明优化后的水力振荡器安装位置能够大幅度的提升苏里格气田水平井机械钻速,建议在苏里格气田进一步推广应用优化该优化结果。

五、结论

(1)针对常规钻柱摩阻预测模型无法考虑水力振荡器影响的问题,考虑水力振荡器产生轴向振动的影响,引入Dahl动态摩擦模型描述钻柱在轴向振动情况下摩擦特性,并基于常规刚杆模型建立了钻柱动态摩阻计算模型,通过对比计算和实测的大钩载荷发现,该模型计算的大钩载荷最大误差为13.19%,平均误差仅4.90%,说明该模型具有较高的精度,也验证了该模型的准确性。

(2)长庆油田某区块水力振荡器的安放位置优化结果表明,水平井斜井段的最佳安放位置距离钻头60~80 m,水平井段的最佳安放位置距离钻头60~100 m。