新型环氧树脂在四川壳牌区块弃井项目的应用

王纯全,李美平,赵常青,刘世彬,邓 理,孙红伟

(中石油川庆钻探工程公司井下作业公司)

王纯全等.新型环氧树脂在四川壳牌区块弃井项目的应用.钻采工艺,2019,42(5):110-112

环氧树脂材料在工业中广泛应用,加入混凝土中能提高抗压强度、胶结强度、增加韧性、耐腐蚀性[1-3],而在石油工业应用不多,其中环氧树脂在文留油田堵水、热敏性树脂在华北油田封窜效果较理想[4-6]。四川壳牌区块井身结构为油层套管垂深3 300~4 700 m,技术套管垂深2 500~3 000 m,部分井由于生产或固井等原因造成A、B环空带压,属于高温高压井。该区块进行永久弃井,应满足高温高压及高含硫井完整性指南要求至少设置两道永久井屏障[7],必须治理环空带压问题。部分井多次挤水泥封堵环空带压问题未成功,导致套管内带压。采用新型环氧树脂,阶梯式挤入环空微间隙,封堵环空,解决了这一难题。

一、封窜难点及方案

1.封窜难点

(1)试挤吃入量小。该区块地层致密、地层压力高,破裂压力当量密度高达2.6 g/cm3以上,地层未破裂前挤入困难。套管外部的泥浆窜槽可能没有与射孔或锻铣井段连通,一些裂缝性微环间隙可能只允许气体通过而水泥浆无法进入[8]。挤水泥前试挤吃入量很低,在30~50 MPa条件下,压降小于0.5 MPa/10 min。

(2)水泥固有特性封窜难。常规水泥颗粒粒径范围为1~100μm,水泥很难进入微环隙。水泥硬化形成大孔隙、微孔隙,水泥石的渗透率在0.01~0.1 mD,纯水泥凝结28 d的水泥石的收缩率约5%左右[9],现场加降失水剂的水泥浆形成的水泥石7 d渗透率0.02~0.06 mD,易形成窜气通道。

(3)高压挤注造成水泥环密封性下降。由于套管与水泥环的弹性形变能力不同,高压挤注再泄压时,在套管与水泥环间(第一界面)产生了微环隙或者水泥环中产生微间隙[10-11],造成水泥环的密封性下降。

2.封窜方案

(1)挤入前对套管锻铣井段或射孔井段,采用化学冲洗液清洗,提高液体进入地层或微环隙的能力。

(2)采用新型环氧树脂,更易进入地层或微环隙。

(3)采用阶梯式挤入,挤入压力前期逐渐升高,后期逐渐降低,避免产生微环隙。

二、新型环氧树脂的组成及性能

1.新型环氧树脂组成及常规性能

新型环氧树脂主要由环氧树脂A、环氧树脂及B及固化剂组成,不溶于水,密度1.10~1.13 g/cm3。适用于井底静止温度小于107℃。稠化时间根据各成分比例可调至满足设计要求,与水泥浆稠化实验一致。

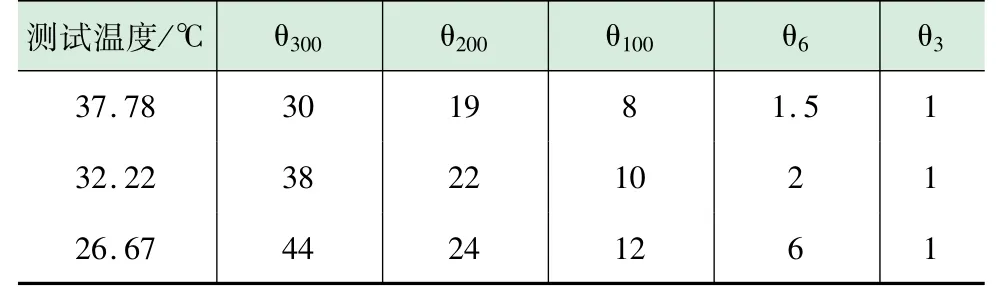

表1 新型环氧树脂在不同温度下范式旋转黏度计的读数

2.流变性能

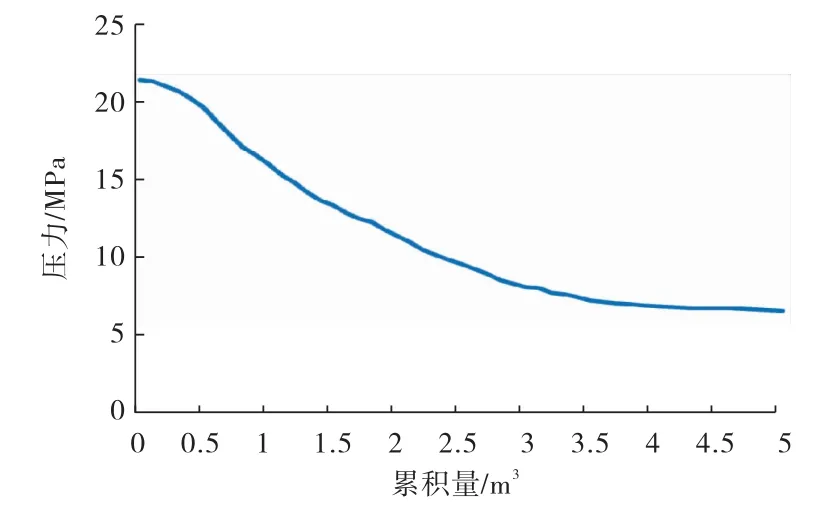

新型环氧树脂液体的流变性受温度影响大,室内实验测试不同温度下的黏度,从表1可知环氧树脂的黏度受温度升高而降低。现场通过连续油管稳定排量泵注树脂1.0 m3后用清水顶替入井(见图1),可以看出随着温度的升高泵压逐渐降低,最后顶替施工压力与泵注清水压力差别不大。

图1 顶替环氧树脂施工压力

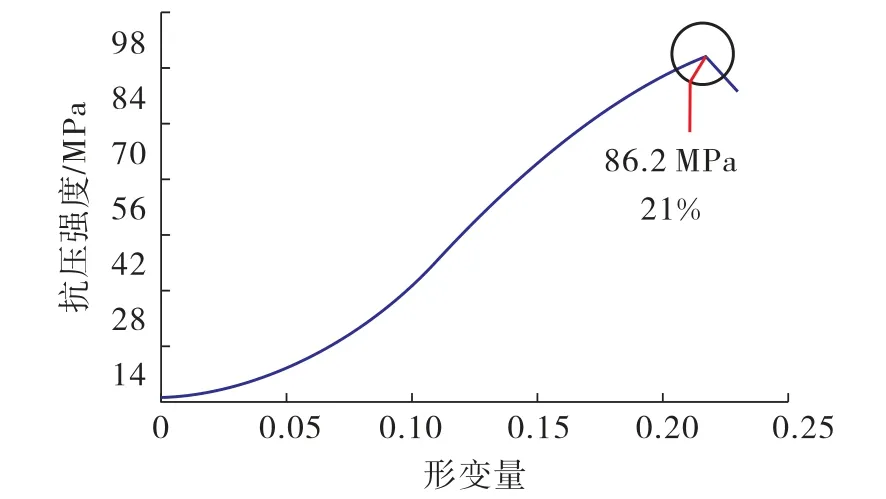

3.抗压强度及韧性

环氧树脂凝结后抗压强度高达86.2 MPa,变形量达21%[12],比常规水泥石抗压强度和韧性更优,见图2。

图2 环氧树脂的应力与应变关系

现场在88℃实验条件养护48 d,抗压强度60 MPa;32.2℃实验条件养护48 h,抗压强度16.6 MPa,抗压强度明显高于水泥石。

4.防气窜性能

新型环氧树脂由液态变成固态过程中,不发生失重,仍然传递静液柱压力。模拟实验显示,当气体压力超过树脂液柱压力时,有气泡产生,但不形成连续的窜槽通道[12]。

5.穿透裂缝或微间隙能力

由于环氧树脂中无固相颗粒,且流变性受温度影响大,高温下黏度接近于水,故穿透力优于水泥浆等其他含固相的液体。环氧树脂由于没有固体颗粒搭桥而生成容易渗透微孔材料,因此环氧树脂凝结后没有孔隙,渗透率为零[13]。

三、现场应用

1.Z4井挤树脂封窜实例

1.1 基本情况

Z4井井深4 532 m,井段3 589~4 470 m压裂后,A环空压力涨至28 MPa,在井段3 426~4 200 m注水泥塞,并锻铣了10 cm套管,挤入环空0.8 m3水泥浆,环空压力为零,关井4个月后环空压力涨至3.2 MPa,采用水泥浆封窜非常困难。

1.2 封窜情况

第一次挤环氧树脂。井段3 250~3 240 m,注树脂0.8 m3,顶替4.7 m3,停泵10 min,挤入压力最高58.1 MPa,逐渐降至7 MPa关井,共挤入0.08 m3树脂,关井候凝24 h后,环空有气泡排出。

第二次挤环氧树脂。井段2 942~2 932 m,注树脂1.0 m3,顶替4.7 m3,停泵10 min,挤入压力最高37.5 MPa,逐渐降至7 MPa关井,共挤入0.12 m3树脂,关井候凝24 h,观察15 d后,环空无气泡排出,A环空封窜成功。

1.3 挤树脂封窜效果分析

第一次挤环氧树脂压力高,在58 MPa压力条件下,15 min压力降低了0.42 MPa,挤入树脂量极少,甚至没有挤入。可能是射孔未与环空微间隙连通,导致挤环氧树脂封窜效果差。第二次挤入压力最高达37.5 MPa,挤入树脂量明显增加,环空气泡逐渐减少,最后无气泡排出,封窜效果良好。封窜效果表明,新型环氧树脂虽然穿透微间隙的能力强,环空封窜的关键是能否成功挤入微间隙。

2.Z19井挤树脂封窜实例

2.1 基本情况

井深4 691 m,对须家河地层压裂后,A环空压力涨至约42 MPa,在井段4 170~4 655 m注水泥塞封堵压裂井段后,在3 475~3 505 m、3 120~3 130 m、980~990 m套管射孔挤水泥后,套管内无压力,但A环空压力3 d逐渐涨至7.6 MPa,6 d涨至21.2 MPa。

重新锻铣套管3 097.3~3 104.3 m,挤水泥,并在850~1 015 m井段注水泥塞,套管内16 h测试无压力,环空压力有少量气泡。观察6个月后套管内压力26 MPa,A环空压力16.5 MPa,采用水泥浆第二阶段环空封窜失败。

2.2 封窜情况

第一次挤环氧树脂。井段2 990~3 000 m,注树脂0.8 m3,顶替4.8 m3,停泵10 min,挤入压力最高55.2 MPa,逐渐降至35 MPa关井,共挤入0.062 m3树脂,24 h后,环空有连续气泡排出。

第二次挤环氧树脂。井段2 669~2 679 m,注树脂0.6 m3,顶替4.8 m3,停泵10 min,挤入压力最高54.5 MPa,逐渐降至7 MPa关井,共挤入0.105 m3树脂,24 h后,环空气泡间断排出,封窜取得明显效果。

第三次挤环氧树脂。井段871~873 m,注树脂0.6 m3,顶替4.8 m3,停泵10min,挤入压力最高48.6 MPa,逐渐降至7 MPa关井,共挤入0.044 m3树脂,15 d后环空无气泡排出,封窜成功。

2.3 挤树脂封窜效果分析

第一次挤树脂关井35 MPa压力候凝24 h,环空无气泡排出,当套管泄压后,环空有连续气泡排出,表明树脂没有进入微间隙,泄压后套管收缩形成微间隙,成为气窜通道。第二次汲取教训,采用关井7 MPa候凝后,取得明显效果。第三次挤入压力更低,树脂较易进入微间隙,封窜成功。

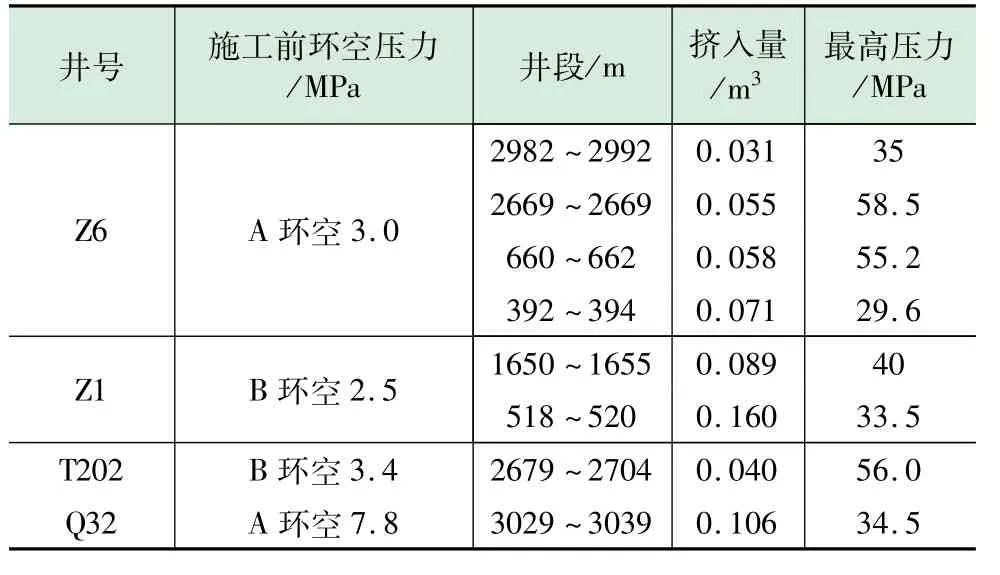

3.部分井封窜情况

在Z4、Z19井采用阶梯式挤注环氧树脂进行环空封窜取得成功的基础上,在壳牌四川项目推广运用此技术取得成功,部分井施工统计见表2。

表2 挤环氧树脂环空封窜成功的部分井施工统计

四、结论

(1)挤环氧树脂进行环空封窜方案是成功的,环氧树脂有效进入环空微间隙,阶梯式挤注减少了环空微间隙的产生。新型环氧树脂在四川壳牌区块弃井项目中成功封堵环空气窜问题,提高井筒完整性,为四川壳牌区块弃井项目提供了关键技术保障。

(2)新型环氧树脂由于没有固体颗粒,穿透微间隙的能力明显比水泥强,环空封窜的关键是能否成功挤入微间隙。

(3)新型环氧树脂凝结后无渗透率,抗压强度高,韧性好,建议进行环氧树脂水泥浆研究,提高封隔高温、高压井的环空油气流的能力,增强井筒的长期完整性。