石英半球谐振子精密成型技术

马志奎,赵宏宝,赵万良,宋学富,陈效真

(1.西安航晨机电科技股份有限公司,西安710311;2.上海航天控制技术研究所,上海201109;3.中国建筑材料科学研究总院有限公司,北京100024;4.北京航天控制仪器研究所,北京100039)

0 引言

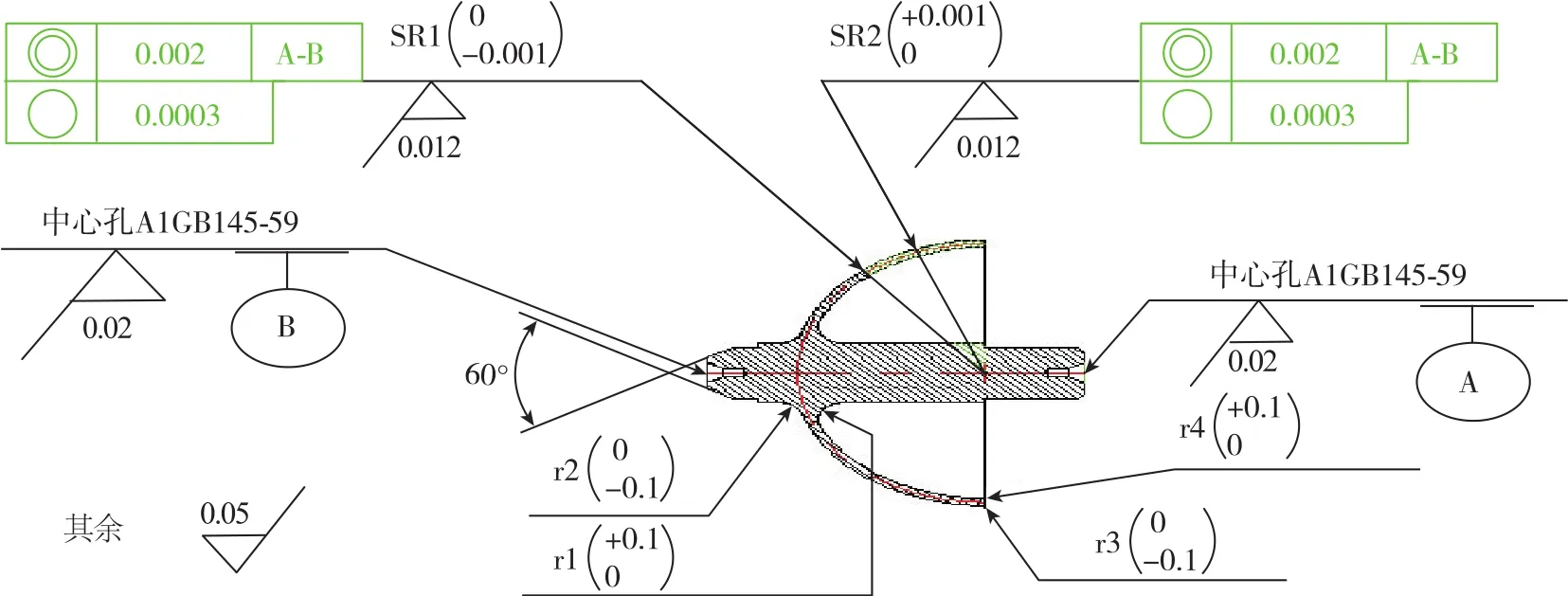

如图1所示,石英半球谐振陀螺以其轻质、低功耗、长寿命、高可靠、应用精度范围宽、成本低等优势,引起了惯性技术界的瞩目。半球谐振陀螺的核心器件——石英半球谐振子的成型技术是当前的研究重点。半球谐振子是半球谐振陀螺的关键技术,它是以高Q值(最高可达2000万)石英半球谐振子球壳频抖谐振形成的四波频幅在哥氏力作用下按照特定规律敏感谐振子自旋角的核心敏感源。因此,半球谐振陀螺工作的前提是制造良好的、具有高Q值的谐振子。谐振子是石英半球谐振陀螺的核心敏感部件,其加工精度和振动特性直接影响着半球谐振陀螺的性能。石英半球谐振子的结构及其主要参数如图2所示。

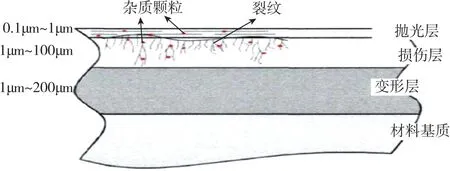

石英半球谐振子为特种高纯度熔融石英玻璃材料,其经过粗磨成胚、精磨成型和精密超精密抛研最终形成产品。谐振子的结构为半球硬脆薄壁壳状异形结构,其对几何形位尺寸及公差要求极高(优于0.0003mm),这直接影响着半球谐振陀螺的性能和品质因数(Q)。高纯度熔融石英玻璃态材料的制造难题为亚表面损伤(即几微米至几百微米深度表层范围内产生的微裂纹和微机械应力)。同时,材料还会在受力、温度、电磁场等因素的影响下,产生微观局部的相变、位错、层错等,如图3所示。

因此,石英半球谐振子的制造属于硬脆薄壁球壳状异形三维结构的微应力精密超精密制造,难度较大。

图2 石英半球谐振子的主要几何参数Fig.2 Main geometric parameters of quartz hemispherical harmonic oscillator

图3 石英玻璃立体剖视分层示意图Fig.3 Three-dimensional section diagram of quartz glass

国外的石英半球陀螺技术及其应用已相对成熟,具体如表1所示。

表1 国际领先水平的石英半球谐振陀螺数据指标Table 1 Statistics data of quartz hemispherical resonator gyroscope at international leading level

据了解,国外的谐振子的真球度≤0.2μm、表面粗糙度Ra≤0.01μm。由于严格的技术封锁,除谐振子的球壳直径外,中心杆直径、中心杆长度、球壳厚度等参数均无相关资料可参考。目前,国内在石英材料相同的前提下,谐振子真球度达到了1μm,表面粗糙度Ra达到了 0.05μm。由此可见,谐振子的主要数据指标与国外存在较大差距,不能满足半球陀螺精度要求,这已成为制约我国半球谐振陀螺发展和应用的技术瓶颈。

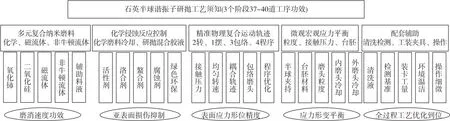

范成球面弹性展成是球加工的基础,经不断试验摸索,通过均衡磨削、磨头最大包络原则和粗磨成胚、精磨粗研成型、精研精抛成品三阶段37道工序的工艺流程精细优化,初步实现了高精度微应力硬脆石英谐振子异形薄壁件的成型。半球谐振子的精密球面加工初见成效:球壳壁厚为0.6mm, 球壳内外球面球度≤0.15μm, 表面粗糙度≤0.02μm, 锚杆同轴度≤1.5μm。 在此基础上,形成了石英半球谐振子专用成型中心,为石英半球谐振陀螺的核心半球谐振子球壳成型的进一步研究开创了一条可行途径。

1 石英半球超精密成型

石英半球谐振子制造属硬脆薄壁球壳状异形三维结构的微应力精密超精密制造,精度、脆裂、应力、相移消除是制造全流程需保证的统筹目标。高纯度熔融石英玻璃各向同性、内阻小、材料及材料取位不同、结构性能相同,必须实现从选材到全过程工艺工步的统筹设计,从磨研具清洗测试到操作者进行协同考虑,道道工序严谨谨慎,才能得到理想结果。

1.1 半球面精密成型基础分析

精密球面加工通常可分为成型法、球面轨迹法和范成法。成型法即用球托研磨球面(凹球用凸球托,凸球用凹球托),适于单件小批量生产,其加工直观简单,但是精度效率低、成本高;球面轨迹法是一般数控车削、磨削的常用方法,实用性强,受机床精密度限制,加工精度约为10μm~30μm;范成法又分为成型刀具磨头铣磨球法、成型刀具磨头展成法和成型磨头弹性球面展成法(即范成法球面弹性展成法)。成型刀具磨头铣磨球法与球面轨迹法类似,是数控机床磨削的常用方法,其同样受机床精密度限制,加工精度约为10μm;成型刀具磨头展成法与成型刀具磨头铣磨球法相比较,增加了磨头绕球心的摆动(如球面车床、球面磨床),效率高,但受机床精密度限制,加工精度约为3μm;范成法球面弹性展成法效率低,但精度高,可达0.1μm (亚微米级),用一般精度球面珩研机床就可实现亚微米级精度,是现代精密球面成形的先进技术之一。以范成精密球面弹性展成为基础的球面珩研,可满足半球谐振子精密球面的要求。

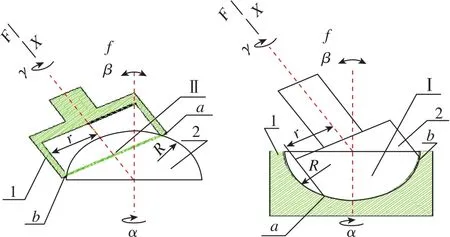

1.2 范成精密球面弹性展成

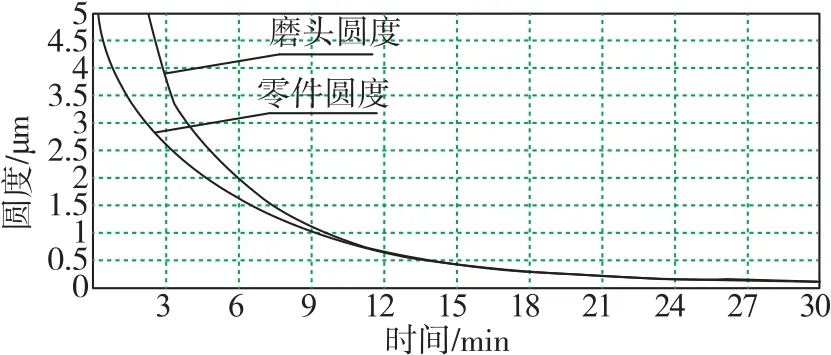

范成精密球面弹性展成的基本原理如图4所示。磨头为圆柱形、筒形或其他结构型式:1)圆柱形适于珩磨、研磨凹球面零件;2)筒形适于珩磨、研磨凸球面零件;3)特殊结构球面零件的珩磨、研磨同样要用特种结构磨头。球面珩磨、研磨磨头端面需与工件球面紧密贴合,轴线和压力指向球心,磨头端面垂直于球面法线,磨头与球面紧密磨合面为球面的一部分(圆弧环线Ⅰ、Ⅱ)。即一微分球面环,当球面零件以零件轴线转动,角速度为α,磨头围绕球面零件球心往复摆动,摆动幅度为±β,摆动频率为f,磨头沿球面法线方向自身转动,自转角速度为γ,以球心为基准的两转一往复运动的耦合就展成了球面轨迹。磨头在弹性力F的作用下与球面紧密磨合,进行球面轨迹磨削,保证球面成型。此精密球面珩研磨精度高,但对机床、磨头和零件毛坯的精度要求却不高。球面零件精度与磨头精度的关系如图5所示。

图4 范成法精密球面弹性展成原理Fig.4 Principle of elastic growth of spherical surface by generation method

图5 精密球面加工过程中零件、磨头圆度变化曲线Fig.5 Roundness change curves of parts and grinding heads in precision spherical surface machining

由图5可知,球面零件和磨头的精度随时间而同时趋于提高。提高珩研磨速度可提高效率,但影响成型精度,多台多工位自动化并行可提高加工效率。

1.3 球面均衡磨削及专用装置

均衡磨削原则即均衡去除球面余量,使被磨削球面的每一点被磨削的几率相等。这是范成精密球面弹性展成的基础,更是确保球面成型质量精度的关键。由此,以磨头珩磨形式,又形成了球面零件主轴驱动。在磨头摆轴驱动的同时,磨头电机不转,压在球面零件上的磨头依靠其与球面零件的摩擦力带动连续同方向的转动,这种方式被称为被动型。在磨头摆轴驱动的同时,磨头由磨头电机自主驱动,压在球面零件上的磨头依靠其与球面零件的摩擦力矩和电机耦合驱动转动,这种方式被称为主动型。主动型适于粗珩研磨加工;被动型精度高、效率低,适于球面超精密珩研磨。

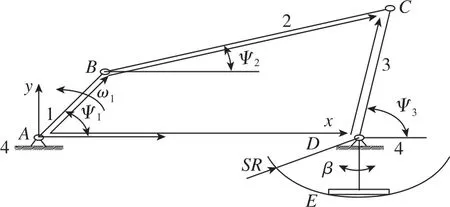

被动型曲柄摇杆机构的运动机理如图6所示。磨头被安装在置于摆轴并连同摆轴同步摆动的弹性加载机构上,加载弹性力通过磨头加载点B指向零件球心。加载点B的轨迹决定了球面每一点被磨削的几率,并能均衡去除球面余量。B点坐标满足

图6 被动型曲柄摇杆机构的运动机理Fig.6 Motion mechanism of passive crank and rocker mechanism

ψ3为β磨头摆动角位移,其决定了磨削点E的轨迹

曲柄L1以等角速度ω1=1rad/s转动,通过仿真,可得角位移ψ3、角速度ψ'3、角加速度ψ"3的运动曲线,如图7所示。

图7 曲柄摇杆机构影响下E点运动分析Fig.7 E-point motion analysis under influence of crank and rocker mechanism

由图7(a)可知, 角位移幅度为±45°, 摆频为1Hz,角位移-时间曲线近似为正弦曲线。由图7(b)可知,在角位移为0°时,有最大角速度;在角位移最大时,角速度为0,角速度-时间曲线近似为余弦曲线。由图7(c)可知,在角位移为0°时,角加速度为0;角位移最大时,角加速度最大,有急回特性。优化压力角,可削弱急回特性的影响。考虑球面零件角速度α、磨头角速度γ,当α=2π/s、γ=kαcosβ时,γ与摆动角位移β和球面零件角速度的关系如图8所示。

图8 磨头转速γ随摆轴角度变化曲线示意图Fig.8 Curve diagram of rotation speed of grinding head changing with the angle of rotation axis

k(k<1, 通常为 0.6~0.8)为修正系数, 与磨头口径、摩擦系数、压力大小、关节轴承等有关,一般粗珩研磨取较小k值,精珩研磨取较大k值。根据加工需求改变工艺参数、调节k值,即可实现球面均衡展成。

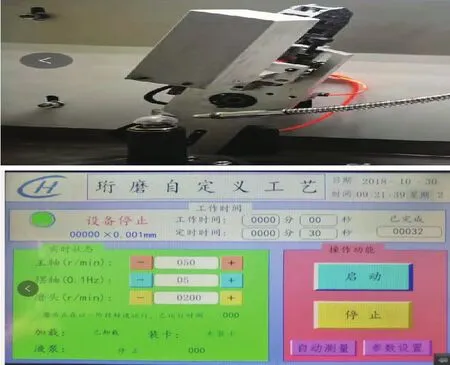

当摆轴角速度为0、摆轴角位移β=±45°时,主轴角速度能超越球面极点和球面赤道(超越3°)。三点磨头相对球面线速度近似相同,可满足球面高精度均衡磨削的需要。范成精密球面弹性展成的精密球面珩研专用装置如图9所示。

图9 精密球面珩研专用装置Fig.9 Special device for precision spherical honing lapping

精密球面珩研专用装置可分为被动型和主动型。改变磨头即可进行研磨或珩磨。研磨使用金属磨头(球墨铸铁、锡青铜等)加研磨剂,珩磨使用成型油石加珩磨油。装置有效解决了磨头与被研球的紧密可靠、稳定珩研压合及自动进给和球心对准,避免了三轴(主轴、摆轴、磨头轴)的轴向、径向跳动;由可控气动元件和弹簧组成的弹性力加载弹性机构解决了磨头与球面零件同步振动的自动稳定珩研磨压力跟踪随动。通过调节气动元件气压或弹簧长度,可有效消除对准误差,实现高功效磨、研、抛一体自动化。其主要技术指标有:

1)系统主轴精度≤0.1μm,振动、冲击小;

2)系统摆轴精度≤0.5μm,振动、冲击小;

3)主轴速度为 5r/min~30r/min 可调, 可精确定位锁定;

4)摆轴速度为 5r/min~30r/min, 可自动定位,具备摆动极限角限位报警功能;

5)加载机构的加载力为0.5N~5N,具备数字测量显示,设备规定在零位加卸载,有压力缓进和避冲报警功能;

6)设备在执行珩磨工序时,有零件自动冲洗功能;

7)有几何参数在线测量功能(精度为0.1μm)和自动修复功能。

1.4 磨头最大包络原则

磨头最大包络即磨头与磨件接触面的最大微分球面环带。大直径微分球面环带(d=0.6D~0.8D,D为球面直径)能覆盖尽可能多的球面高点,可提高磨削整体精度和加工效率,但增大球面环带宽度会影响球面珩研磨的精度。当摆动角确定时,以微分球面环带直径兼顾磨头越界为条件, 可确定磨头直径(d<2mm)。

2 石英半球无应力抛研

如图10所示,硬脆薄壁熔融石英玻璃的表面有一层非透明体裂纹层和变质层(厚度为50μm~110μm),去除裂纹层和变质层才能真正进入所需求的玻璃态玻璃体。裂纹层和变质层的厚度与磨削量相关,材料晶粒均匀细致、硬脆性小,而磨削量小,裂纹层和变质层就薄;同样,磨削量大,裂纹层和变质层就厚。

图10 石英半球表面微观脆性裂变应力Fig.10 Microscopic brittle fission stress on the surface of quartz hemisphere

控制磨削工艺的磨削应力,减小石英半球谐振子的裂纹层和变质层的厚度,可使谐振子真正工作于玻璃态玻璃体状态。可见,特种高纯度熔融石英玻璃半球谐振子经粗磨成胚、精磨成型和精密超精密抛研制成成品,其整个工艺过程的焦点是控制应力,即对材料研磨、抛光过程中分子与分子间微观脆性断裂应力(Griffith能量平衡理论、Irwin应力强度理论)和研磨、抛光过程中由切削力大、受力不均引起的宏观形变局部应力的控制。对于高精度无应力精密高Q值石英半球谐振子而言,除了选用优质特种专用石英玻璃态材料和实现最佳谐振子设计外,减小珩研磨应力是关键,优化综合工艺流程和严格工艺实施管理是核心,良好科学的精密精准加工设备是基础。如图11所示,主要有:

1)采用化学抛光冷却浆料对石英玻璃表面做化学冷却侵蚀,降低材料表面分子断裂所需的能量,改善微观裂变应力。

2)采用纳米级磨料和抛光均匀微力渐给工艺,避免由颗粒过大、受力不均造成的局部压力骤增而导致的宏观形变局部应力集中。

3)采用HCG20专用灌封复合材料(方便灌封填充、易溶解清洗、易凝结固化、应力小、环保且有一定硬度、凝结固化各向同性、导热性好)进行灌封,改善半球谐振子在加工过程中的刚度和减振性能。

4)在采用多元复合纳米磨料的同时,可根据工件精度工步适应性需求,采用多模式(化学、磁流体、非牛顿流体、磁刷)进行精密抛研。

图11 精密球面珩研示意图Fig.11 Diagram of precision spherical honing

3 结论

石英半球谐振陀螺的核心敏感件——高精度无应力、精密高Q值、硬脆薄壁异形结构的熔融玻璃态半球谐振子的精密球面超精密加工是一项精细精密、严格严谨的创造性工艺系统优化工程,是宏观控制微观实现微应力制造的系统控制工程。本文通过技术攻关,采用范成法精密球面弹性展成加工方法研发了超精密球面珩研专用装置,总结了主轴角速度α、摆轴摆动幅度±β、摆动频率f、磨头自转角速度γ、上述3个以球心为基准的2转1摆的运动联系,实现了球面均衡珩研磨。在磨头设计中,采用了球面最大包络原则。在工艺试验中,采用了灌封技术、微应力加工技术,较好地解决了熔融石英玻璃半球谐振子的球面超精密加工。