纺织厂电力谐波的危害及治理

王一飞 袁佑新 周义德 邱榕鑫 应 杰

(1.武汉理工大学,湖北武汉,430070;2.中原工学院,河南郑州,450007;3.长春工业大学,吉林长春,130002; 4.南京康迪欣电气成套设备有限公司,江苏南京,213000)

随着纺织设备向高速化、智能化、自动化发展,纺织主机设备采用变频器驱动交流电机的场所越来越多,变频器在对纺织设备进行工艺调速的同时,在逆变过程中也会产生谐波。谐波对电力拖动设备、供电系统的安全性、继电保护等是有害的,并且带来了额外的电力损耗。纺织车间使用变频器等非线性负载设备越多,则产生的谐波就越严重,各设备产生的谐波相互叠加,形成与基波频率成整数倍的高次谐波。首先,高次谐波通过电力设备在工作中向车间供电系统反馈高次谐波,导致车间供电系统的电压、电流波形畸变,使电能质量变坏甚至恶化;其次,高次谐波在车间供电系统与设备之间以及设备与设备之间穿梭,造成设备(电机、变压器、电容器、电缆等)额外发热、振动,使用效率降低,额外损耗电能。纺织厂属于多机台、长时间连续工作车间,机台产生谐波后通过多次叠加就越严重,所以纺织厂谐波治理是保证用户电网电力质量的重要指标之一。国家标准GB 50481—2009《棉纺织工厂设计规范》针对纺织企业的实际情况,对纺织车间谐波治理提出了专门要求,其中第8.6.2条规定:纺织车间谐波治理宜根据建设项目的实际情况和电力部门的要求采取治理措施,采用无源或有源滤波器以及其他新型谐波抑制与治理的装置[1]。由于纺织主机设备近几年才大量应用变频器调速,大多数企业对谐波的产生、危害性认识不足,治理范围和效果还很有限。本文针对纺织厂谐波的产生及危害情况进行分析,并根据同类型设备的谐波治理经验,提出纺织厂谐波有效治理的技术方案及措施,以提高纺织车间电能的有效利用率。在保证电力系统设备安全运行的基础上,提高电能质量,综合节约能源。

1 纺织车间谐波的危害

纺织车间谐波的主要危害表现在以下几个方面。第一,电力谐波对电机的危害。使电机产生额外的铁损与铜损,影响电机的机械效率,使电机产生振动及噪声,影响电机的转矩稳定,增加电机额外的电力损耗;使电机转子造成局部明显的发热,缩短其使用寿命或被迫降容运行。第二,电力谐波对供电系统的危害。会使供电系统断路器的开断能力降低,严重时会使某些断路器的磁吹线圈不能正常工作,产生误动作,造成跳闸故障;使控制系统失灵,运行不稳定;降低用电设备的有效容量和效率;降低系统功率因数,增加电能损失,增加电力设施负荷。第三,电力谐波对电容器的危害。补偿电容器会因为吸收谐波电流,引发过载发热,降低寿命;使电压升高过载、使电容器过电压、过电流、熔断器熔断;使电容器柜无法投入、无功无法补偿;严重时引起谐波谐振,加速电容器老化和损坏,甚至产生火灾。第四,电力谐波对变压器的危害。对车间变压器产生附加损耗,增加了铜损、磁损、铁损,从而引起过热,使绝缘介质老化导致绝缘损坏,同时产生更大的噪声,增加了额外电力损耗。第五,电力谐波对电缆的危害。在导体中谐波电流所产生的热量与具有相同均方根值的纯正弦波电流相比较,则谐波电流会产生较高的额外热量使温升更快。该额外温升是由集肤效应和邻近效应所引起的,这两种效应如同增加导体交流电阻,进而导致损耗增加。电力谐波长期在线路中穿梭会导致电力电缆老化速度加快,老化到一定程度就会发生自燃现象,是生产安全的严重隐患。第六,谐波特别对设备中的电子设备、继电保护、通讯电路等产生影响,造成通信干扰,使继电保护误动作、计量仪表不准确。

2 纺织车间谐波的产生原因及特点

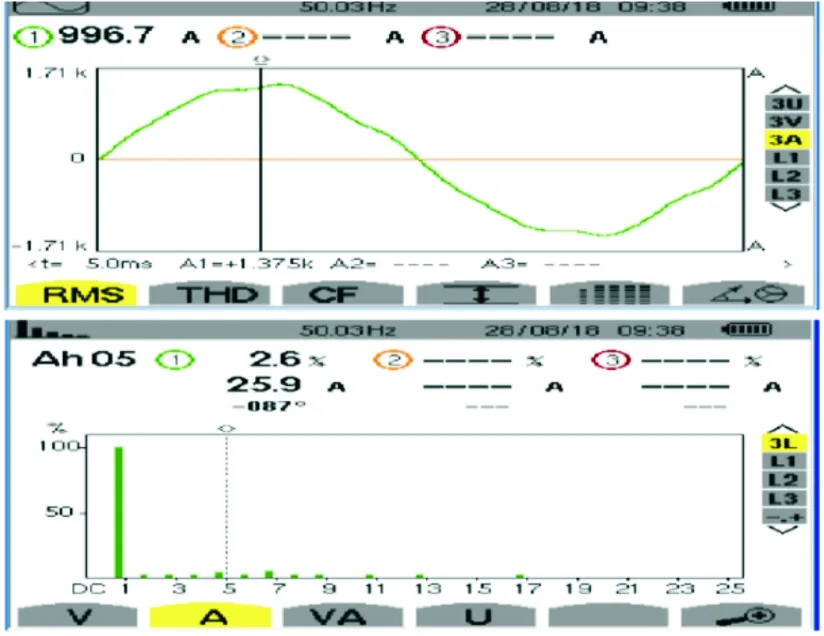

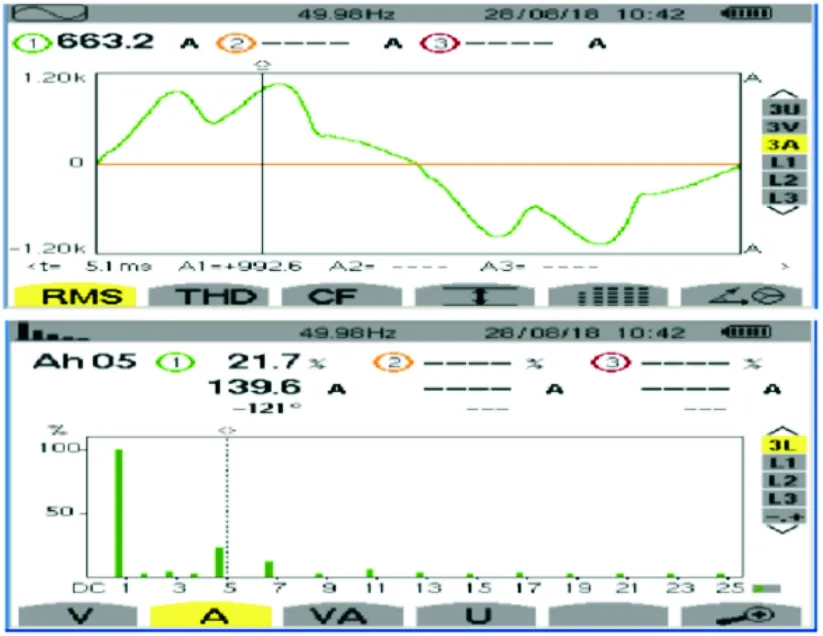

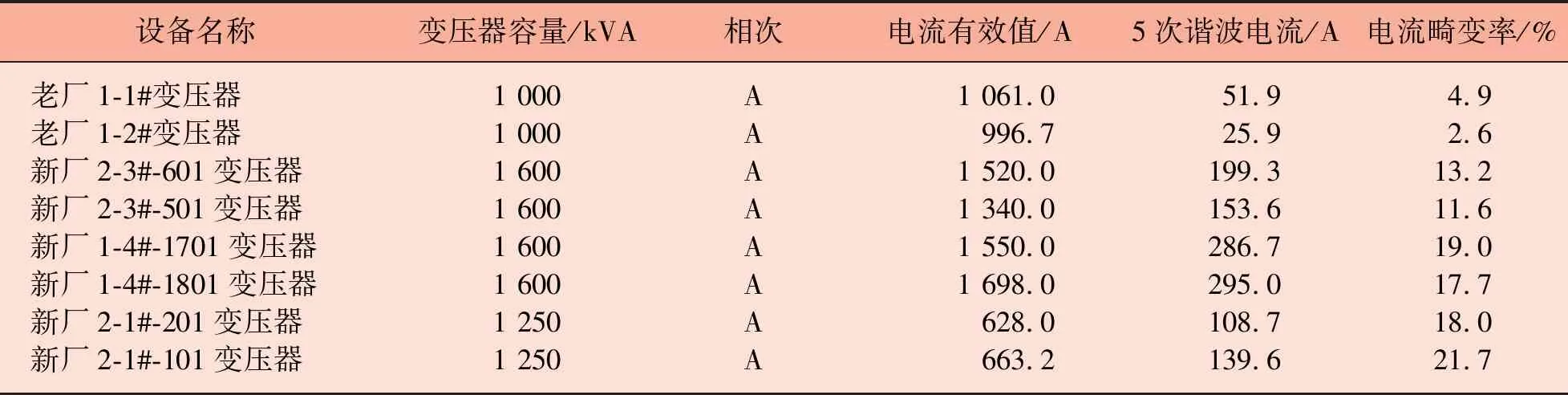

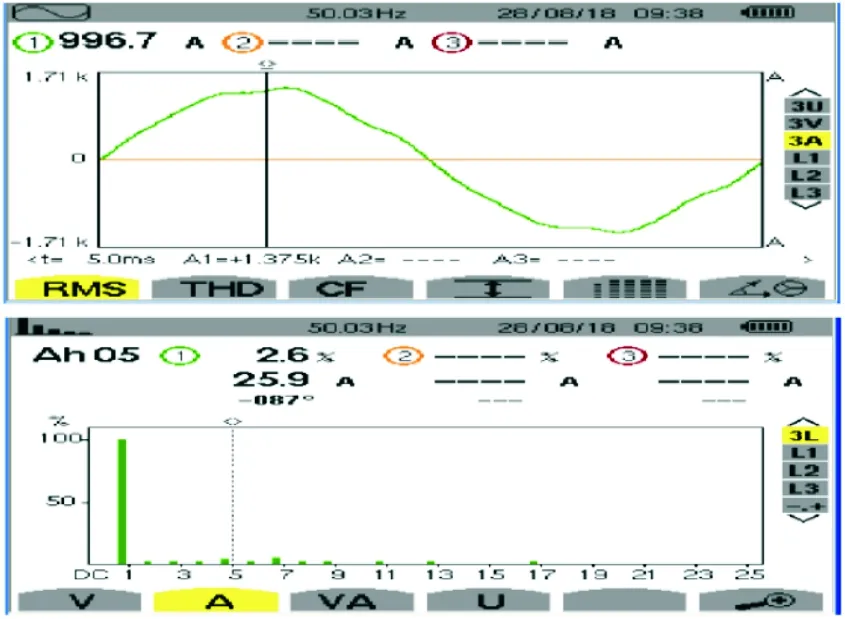

纺织车间的谐波主要由变频器、照明荧光灯电子镇流器、各种开关电源等非线性设备(负载)产生,这些设备在工作中向供电系统反馈高次谐波,导致供电系统的电压、电流波形畸变,使电能质量变坏。由于近几年纺织设备向高速自动化发展,变频器等调速设备被大量采用,产生的谐波现象也越严重。由于传统的设备采用变频器较少,产生谐波也较少,对电网影响不大,这也是纺织行业对谐波治理认识不足的原因。纺织车间通常采用分车间区域变压器供电方案,所用的主机设备功率多在3 kW~75 kW。检测结果表明,纺织车间产生的谐波主要是5次谐波。根据GB 17625.6—2003《电磁兼容限值对额定电流大于16A的设备在低压供电系统中产生的谐波电流的限制》中规定,5次谐波电流占基波电流有效值的比例应不大于10.7%[2],但检测有的纺织车间谐波电流已经达到25%以上。电网质量严重下降,造成控制元件经常误动作,主机设备无故停车,生产效率下降,车间管理人员找不出原因。图1和图2分别表示某纺织企业新老车间变压器低压母线侧基波波形和5次谐波电流数值和比例。可以看出,图1老车间由于多采用传统的纺织设备,变频器用的不多,故产生的谐波电流量不大,只有25.9 A,占基波电流的比例为2.6%。图2新车间近几年采用了新型的纺织设备,变频器用的较多,故谐波电流较大,达到139.6 A,占基波电流的比例为21.7%,大大超过国家电网的限定标准。

3 电力谐波的治理方法

目前现有的谐波抑制或治理方法主要分为有源滤波、无源滤波、动态谐波治理等方案,各种方案的主要特点如下。

3.1 有源滤波方法

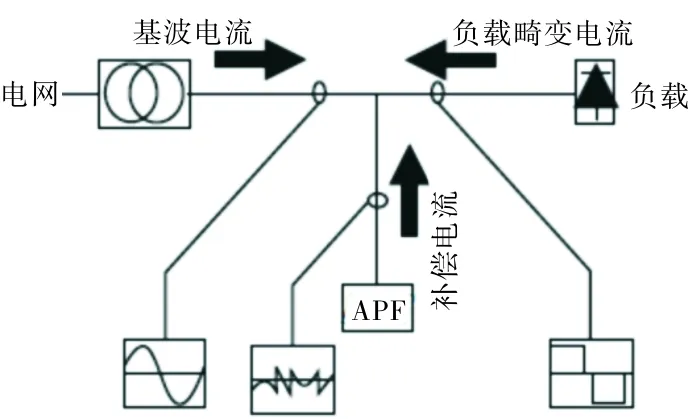

有源滤波器是由电力电子元件和数字信号处理等构成的电能变换设备。其工作原理是通过有源滤波器产生幅值大小和相位均与母线上电压(电流)谐波相反的谐波源,将母线上的谐波电压(电流)抵消,补偿后的电压(电流)波形几乎为纯正弦波。其行为模式是主动式电压(电流)源输出。工作原理示意图见图3。

有源滤波方法的特点是可滤除2次~50次电压谐波,保障供电可靠性、降低干扰、提高电能质量、过载能力强;串联有源滤波器主要抑制电压谐波,并联有源滤波器主要抑制电流谐波;有源滤波方法主要是抑制谐波,不能吸收谐波电流(不能降低电流有效值)。有源滤波方法的缺点是处理的容量小,设备造价高,在大容量场合无法使用,主要应用于信号通讯、医疗设备等用电功率较小,对谐波要求高,要求干扰因素小的领域[3]。

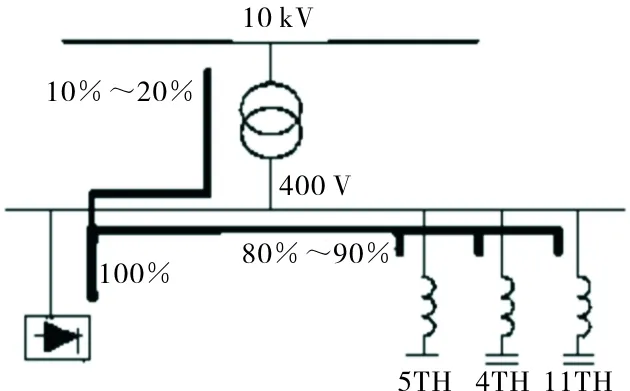

3.2 无源滤波方法

无源滤波器主要由电容器和电抗器组成串联LC谐振电路,其谐振频率设定为与需要滤除某主次谐波频率相接近,对相应频率谐波电流进行分流,使主次谐波大部分流入无源滤波器,从而起到滤波的目的。其行为模式是提供被动式谐波电流旁通通道。工作原理示意图见图4。

无源滤波器能滤除高次谐波,改善电流和电压波形,提高电能质量,提高设备的安全性、稳定性和可靠性,具有适用功率大、结构简单、成本低廉、运行可靠、运行费用较低等特点。

无源滤波方法缺点是LC参数无法连续调控,谐振频率精度不高,受参数离散化影响,使谐振点偏移,滤波效果较差。并且过载能力差,滤波效果随着负载的变化而变化,只能滤除某频率范围内的谐波,并受系统阻抗影响严重,存在谐波放大和共振的危险。主要适用于钢铁、石油、煤矿、建材等大容量、单机台场所的谐波治理。

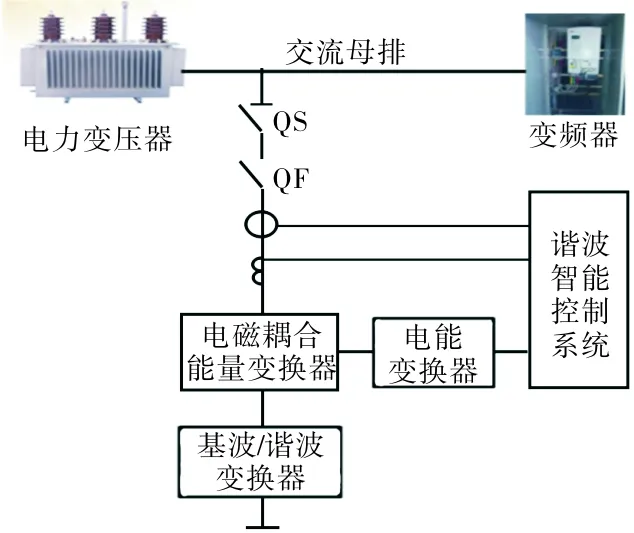

3.3 电力谐波动态治理方法

电力谐波动态治理方法(由武汉理工大学研究提出)具有抑制谐波电压(电流)波形和吸收谐波电流的双重特性,通过吸收谐波电流实现综合节电。电力谐波动态治理节电装置(武汉理工大学提供技术及实现方案,南京康迪欣电气成套设备有限公司生产)由电磁耦合能量变换器、电能变换器、基波/谐波变换器、谐波治理智能控制系统以及谐波、基波、无功电流检测等部分组成[4-5]。电力谐波动态治理方法及其装置实时检测电力谐波与无功电流、实时跟踪电力谐波变化态势、动态调控电磁耦合能量和电能变换与基波/谐波变换效率;谐波智能控制算法通过谐波智能控制系统控制基波电流与主次谐波电流关联度、补偿基波无功、控制谐波电流吸收率和节电效率。该方法在动态治理吸收谐波电流和抑制谐波电压的同时,使变压器二次母排交流基波电流和交流电流有效值同步降低,实现了谐波动态治理及节电[6]。电力谐波动态治理节电装置原理示意图见图5。

谐波动态治理方法及装置,通过控制基波电流与谐波电流的特征值和关联度,吸收谐波电流、抑制谐波电压、补偿基波、降低基波电流和电流有效值,实现谐波动态治理智能控制及综合节电。该方法针对性滤除主次谐波,尤其对5次、7次等谐波电流的综合滤波效果更佳,改善电流电压波形,提高电能质量,治理谐波源对电网的污染,提高功率因数和设备的安全性、稳定性和可靠性,降低电耗[7],并且性价比高,投资回收期短。

谐波动态治理方法适合于中大容量、多机台变频器拖动、非线性负荷变化影响因素较多,对谐波电流治理要求较高的场所。由于纺织车间属于多机台、大功率、长时间用电设备场所,需要常年连续运行,工作中又根据工艺变化需不断进行调速,产生谐波的地理位置分散、变化范围大,负载叠加复杂,叠加形成的谐波电流大,治理难度大。需要采用实时跟踪电力谐波变化,实时检测电力谐波与无功电流,动态治理谐波。因此,采用谐波动态治理方法效果较好。

4 纺织车间谐波治理方案

由于成本的原因,纺织厂所用的变频器多为低电平拓扑结构的变频器,这种变频器主要产生5次、7次电力谐波,且5次电力谐波含量最高,对供电系统的危害也最大[8]。根据对多家纺织厂的检测数据得知,纺织车间粗纱、细纱、络筒车间,由于采用变频设备较多,运行中速度调节频繁,产生的电力谐波也最严重。纺织主机设备采用由变压器主母线排、低压配电柜通过车间动力柜供电,设备产生的谐波会通过母线排直接影响各用电设备,造成整个电网电能质量下降。

对某纺织企业各配电所变压器母线排进行有效值电流和谐波电流检测,主要检测结果见表1。

表1 车间变压器母线排有效电流及谐波电流值

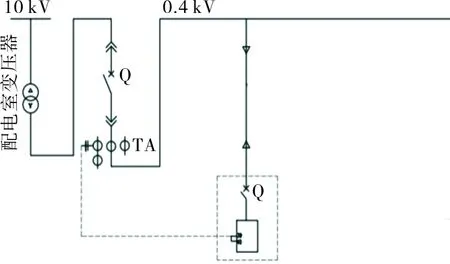

从表1可以看出,新车间由于安装新型纺织设备,采用变频器较多,多数回路5次谐波电流超过10.7%的标准,需要治理。根据在其他行业进行谐波治理的经验,纺织厂谐波电流超过电流有效值的15%时,谐波治理效果最佳。项目以新厂2-1#-101变压器为例,采用武汉理工大学和南京康迪欣电气成套设备有限公司联合生产的谐波动态滤波节能装置,针对该回路研制的DTXB型动态谐波滤波节能装置,安装于车间变配电室补偿柜前端。谐波动态滤波节能装置电气接线原理图见图6。

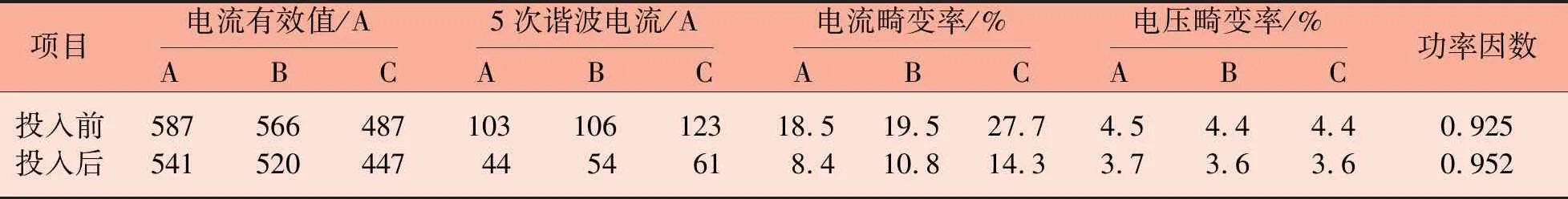

设备安装后,通过调试整定参数,投入运行。谐波动态滤波节能装置投入运行前、后测得的母线侧波形和电流值分别见图2和图7。谐波治理前、后节电效果比较见表2。

由表2可以看出,在电力谐波动态治理装置投入运行后,可使低压母线侧5次谐波电流值平均下降52.2%,低压母线侧有效电流降低8%。电流有效值的减少,就意味着电能消耗的减少,让纺织企业购来的电能可充分用在做有用功方面。同时由于谐波电流的减少,电网电能质量明显改善,吸收的谐波电流转换成基波电流,使功率因数提高。设备发热现象大大减轻,设备误动作和无故停电事故减少,电机、变压器等设备振动与噪声降低,电容器发热降低,供电安全性增加。

表2 新厂2-1#-101变压器低压进线侧滤波装置投运前后测量结果比较

5 结论

(1)纺织车间由于大量采用变频器调速设备和照明等非线性设备,会产生大量5次谐波。谐波会造成额外能耗,并造成电力元器件发热、干扰控制信号,造成继电保护装置误动作甚至无故停车,并影响整个电网电能质量,造成电网供电环境污染,增加电能损耗。因此,需要进行科学的谐波治理。

(2)现有有源和无源谐波治理方案由于治理的目标和功能不同,用在纺织企业作为谐波电流治理效果不佳。

(3)电力谐波动态治理方法通过控制基波电流与谐波电流的特征值和关联度,吸收谐波电流补偿基波、降低基波电流和电流有效值,适用于纺织厂多机台、大功率、负荷变化复杂场所,治理效果较好。投入使用后可以使低压母线侧有效电流降低5%以上,低压母线侧5次谐波电流值下降50%以上,并能提高整个电网的电能质量,提高功率因数,减少电力安全事故。企业的电能利用率提高5%,可减少变压器负荷或在变压器不增容的情况下增加安装机台。