羊绒用复合酶生态处理工艺

李晓彦 魏玉娟 徐 壁 蔡再生

东华大学 化学化工与生物工程学院(中国)

近年来,中国已成为世界羊绒产品生产大国,其市场对羊绒原料的需求快速增长。羊绒原绒中含有的植物性杂质影响织物品质,易造成染疵。为了去除原绒中的植物性杂质,根据纤维素不耐酸而羊绒耐酸的原理,通常采用硫酸对植物性杂质进行脱水炭化处理,但此方法存在环境污染问题[1-2]。因此,研究高效、环保的生态处理工艺势在必行。生物酶是一种高效、环保、可再生的生物试剂,可替代传统工艺中所使用的有毒、污染环境且不可再生的化学试剂,以解决环境污染问题。

纤维素酶含不同组分,不是一种单一的酶[3]。纤维素的生物降解过程涉及到一组复合的纤维素酶,一般认为包括3种主要成分[4]。纤维素复合酶可对羊绒中植物性杂质进行降解,使其物理性能发生变化,如强力降低,聚合度下降,从而形成短小易分离的纤维碎片。同时,纤维素复合酶可降低植物性杂质与羊毛的附着力,有利于植物性杂质在后序加工中被去除[5-6]。

本文研究了生物酶的种类、用量及工艺温度、时间、pH值对去除原绒中植物性杂质的影响,并与传统酸炭化进行对比,旨在为羊绒的绿色、高效生产提供借鉴。

1 试验

1.1 试验材料、试剂与仪器

材料:原羊绒,产自内蒙古自治区鄂尔多斯市,含有较多草籽等植物性杂质。

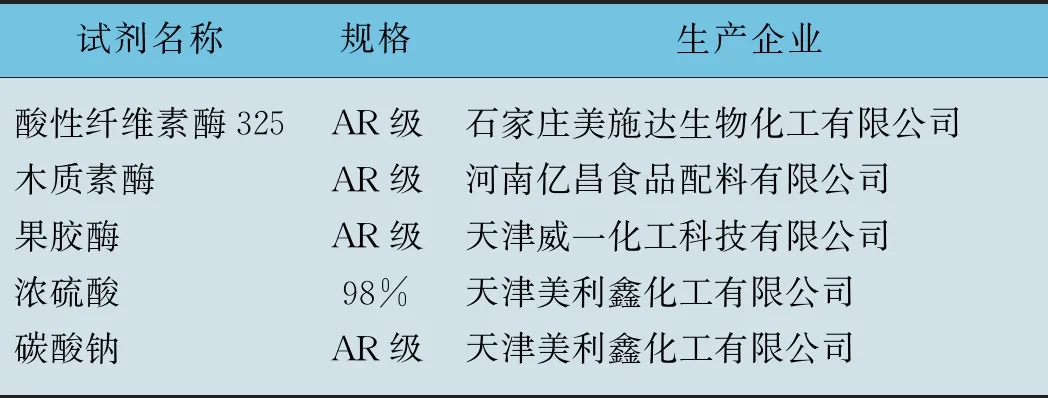

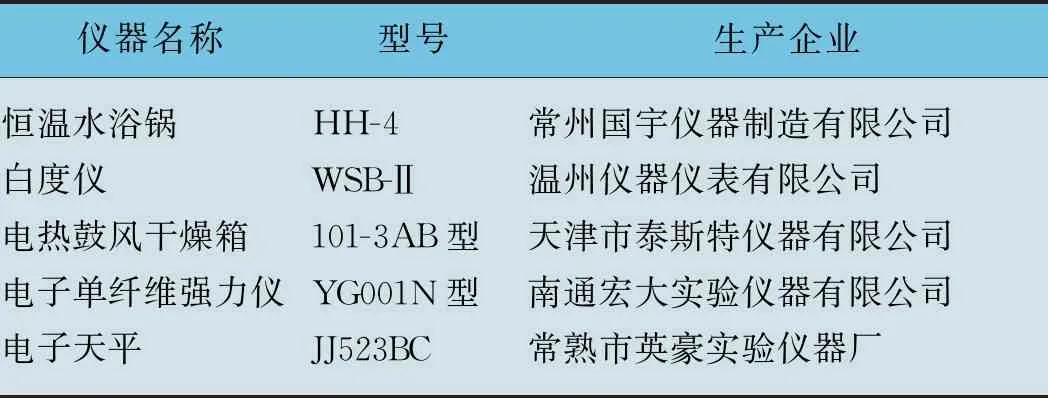

主要试剂与仪器见表1和表2。

表1 主要试剂

表2 主要仪器

1.2 试验内容

1.2.1 传统酸炭化

1.2.2 复合酶处理

1.2.3 溶液配制

酸液配制:用移液管量取质量分数为98%的浓硫酸5~6 mL,加水稀释至50~60 g/L,待用。

酶液配制:称羊绒0.5 g,酶用量按羊绒质量的0.5%~4.0%称取,保持浴比1∶30,配得不同用量的酶液。

1.3 性能测试

本文采用不同酶处理工艺处理原羊绒,以处理后羊绒纤维的失重率、纤维强度及白度作为检验处理效果的指标。失重率为主要指标,用以表征酶对羊绒纤维中植物性杂质的去除量。纤维强力与白度可以反映酶对羊绒纤维损伤的程度,并用以与传统酸炭化工艺进行对比。

1.3.1 白度测试

参照GB/T 8424. 2— 1997《纺织品相对白度的仪器评定方法》测试。

主要步骤:开机预热30 s后,按说明书调零和校正。将处理好的试样放入测量孔测量(注意不要透光),记录数据,进行数据分析[7]。

1.3.2 纤维强力测试

按照FZ/T 98009—2011 《电子单纤维强力仪测定实验》测试。

主要步骤:纤维强力仪预热0.5 h后,打开软件,进行参数设置。每次取1根纤维进行测试,每组试样测4次求平均值。

1.3.3 失重率测试

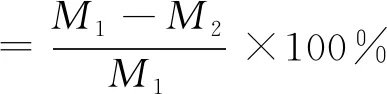

失重率计算式如下。

式中:M1——待测羊绒原质量;

M2——待测羊绒处理后质量。

2 试验结果与分析

2.1 果胶酶处理工艺中的影响因素探究

2.1.1 单因素试验

2.1.1.1 果胶酶用量的影响

保持处理温度为50 ℃,时间为50 min, pH值为3的条件不变,改变果胶酶的用量处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表3所示。

表3 果胶酶浓度对羊绒性能的影响

表3数据表明,酶用量(o.w.f)为4.0%时,纤维失重较大,说明此时植物性杂质去除较多。同时其单纤维断裂强力与白度均较高,说明此时酶的作用效果较好。酶用量继续增加,去除植物性杂质的效果并无明显改善,羊绒单纤维断裂强力和白度均有所下降,表明果胶酶用量较大时,对纤维有一定的损伤。

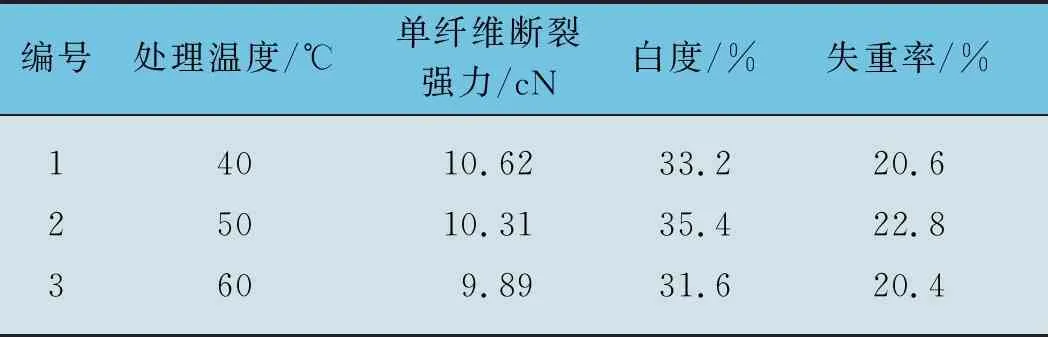

2.1.1.2 处理温度的影响

保持处理时间为50 min,pH值为3,酶用量(o.w.f)为2.0%的条件不变,改变处理温度处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表4所示。

表4 处理温度对羊绒性能的影响

由表4数据可知,温度越高,羊绒纤维受损越严重。温度在50 ℃左右时,酶活力较高,酶与植物性杂质反应充分,杂质去除多,失重率高,白度高。因此,果胶酶作用的较适宜温度为50 ℃。

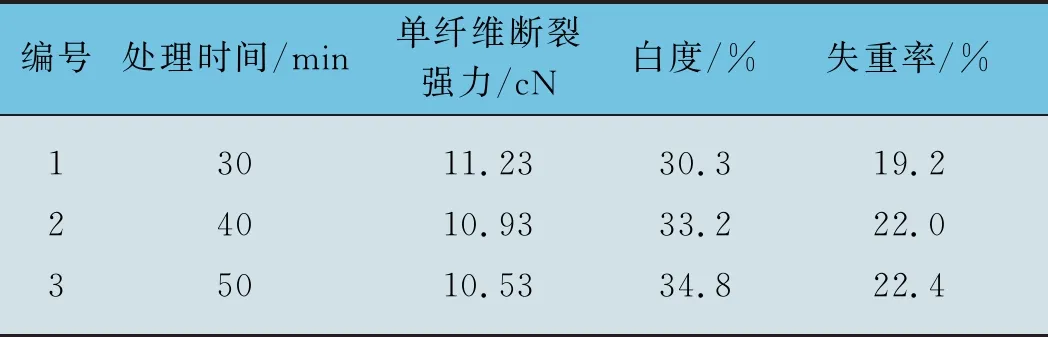

2.1.1.3 处理时间的影响

保持处理温度为50 ℃,pH值为3,酶用量(o.w.f)为2.0%的条件不变,改变处理时间,处理后羊绒纤维的断裂强力、白度及失重率如表5所示。

表5 处理时间对羊绒性能的影响

表5数据表明,酶反应时间越长,羊绒纤维的失重率越大,说明随着处理时间延长,酶与植物性杂质反应充分,去杂效果好。但处理时间从40 min延长到50 min,失重率增加不明显。考虑时间成本,确定果胶酶处理原羊绒的较适宜时间为40 min。

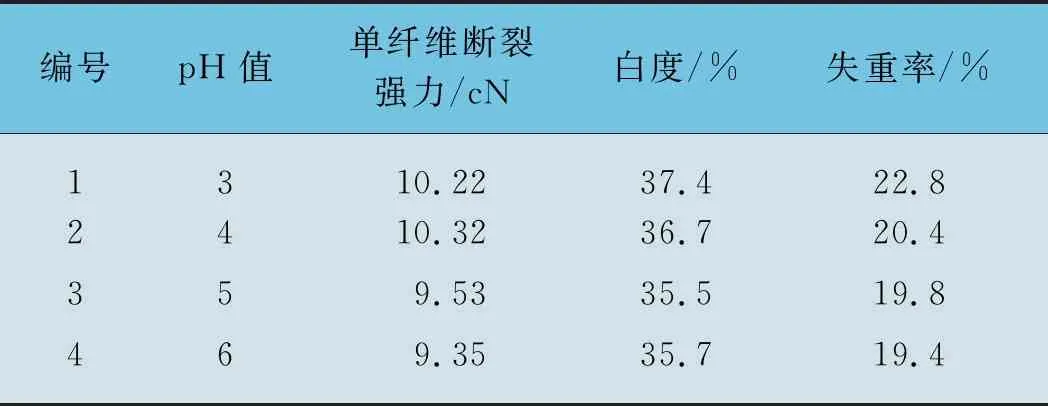

2.1.1.4 pH值的影响

保持处理温度为50 ℃,处理时间为50 min,酶用量(o.w.f)为2.0%的条件不变,改变果胶酶作用pH值处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表6所示。

表6 pH值对羊绒性能的影响

表6数据表明,羊绒纤维的白度和失重率随pH值的升高而降低,其断裂强力在较强酸性条件下更好。这表明果胶酶在偏酸性条件下对植物性杂质的去除效果较好,即果胶酶作用的较适pH值为3。

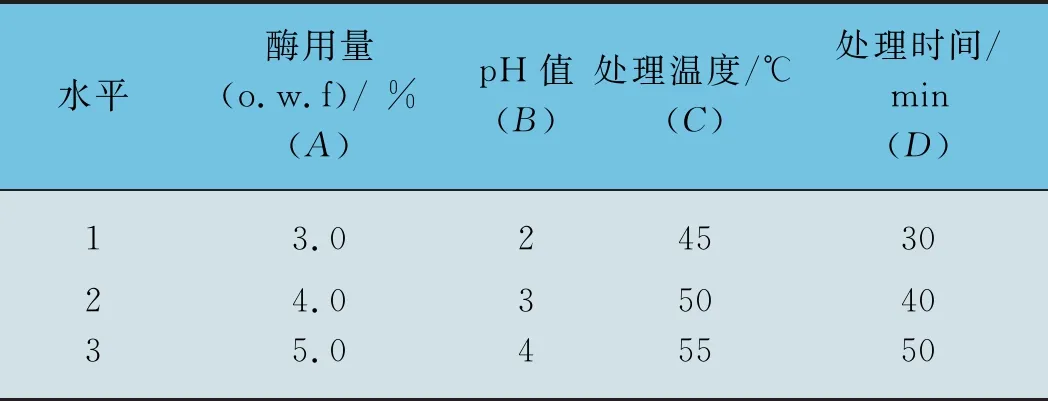

2.1.2 正交试验

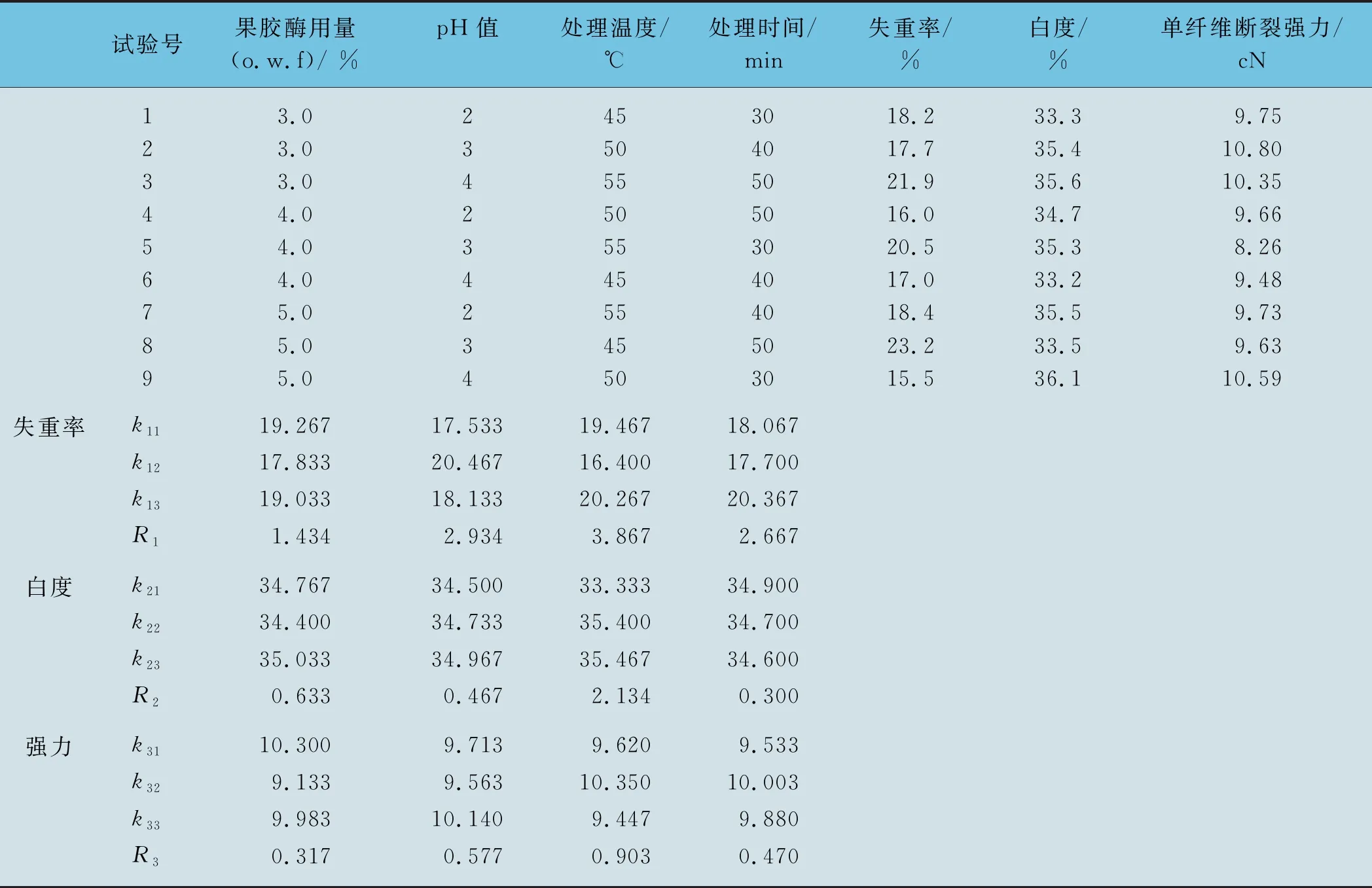

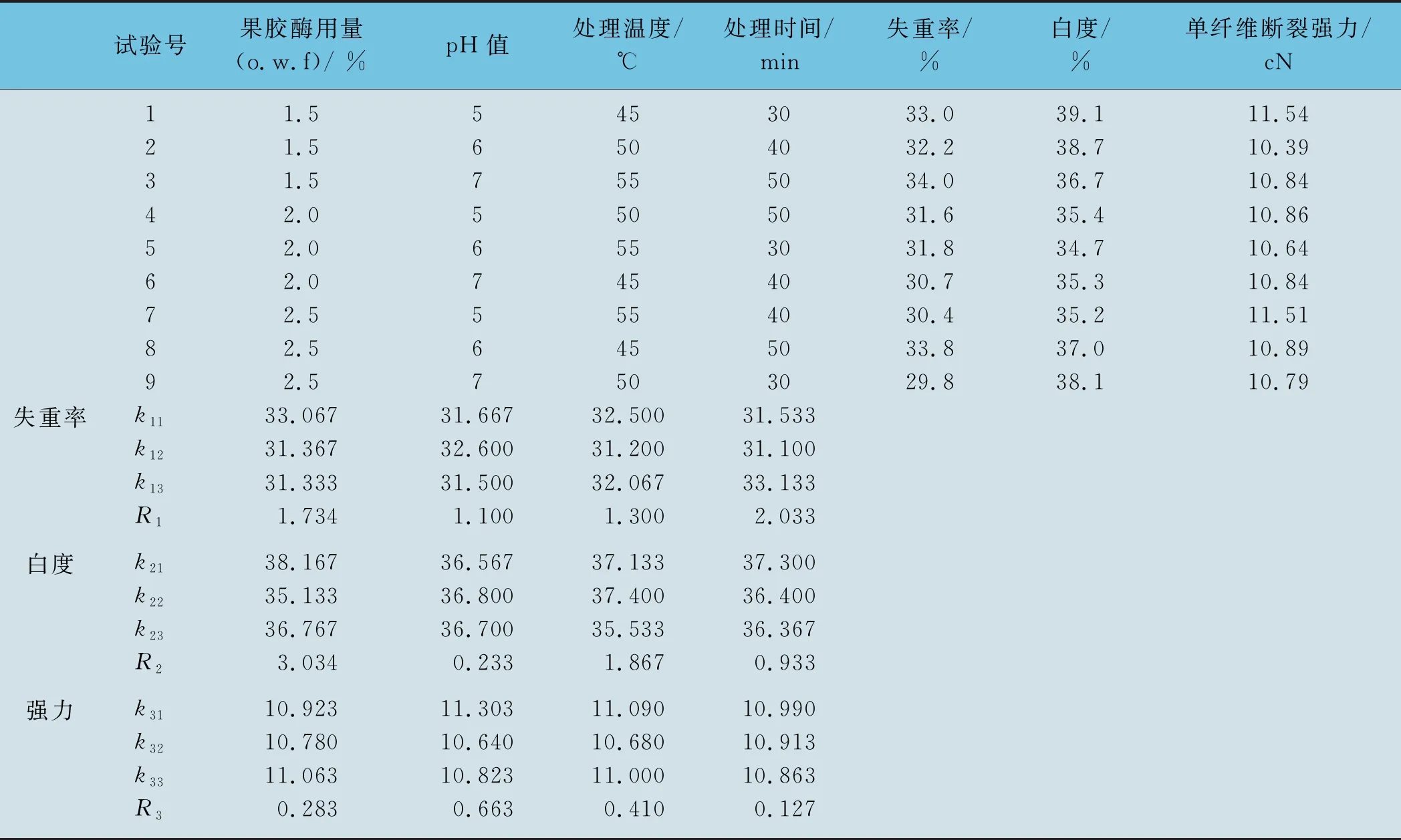

由上述单因素试验可知,果胶酶处理原羊绒的较适宜条件如下:果胶酶用量(o.w.f)为4.0%,pH值为3,处理温度为50 ℃,处理时间为40 min。为进一步找出主次因素及优化工艺,设计了4因素(分别记为A、B、C、D)3水平(表7)正交试验,按照L9(34)正交表进行果胶酶处理原羊绒试验(表8)。

表7 果胶酶处理工艺因素水平设计

由表8数据可知,在所试验的各因素水平范围内,本文所研究的4个因素对失重率影响较大。极值R越大,表示其影响因子越大。由表8中R数据可知,各因素对失重率影响由大到小依次为温度、pH值、时间、果胶酶用量。以失重率较优方案为主,8号试验结果较优,其处理条件如下:果胶酶用量(o.w.f)为5.0% ,pH值为3,温度为45 ℃,时间为50 min。

2.2 木质素酶处理工艺中的影响因素探究

2.2.1 单因素试验

2.2.1.1 木质素酶用量的影响

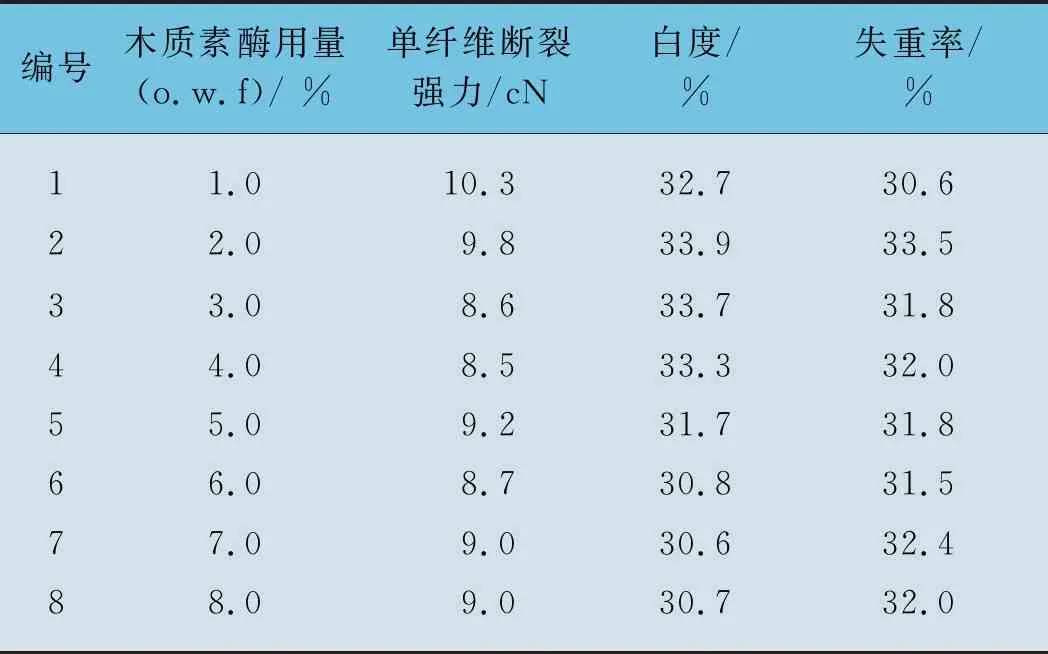

保持酶处理温度为50 ℃,时间为40 min ,pH值为6的条件不变,改变木质素酶的用量处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表9所示。

表8 果胶酶处理工艺正交试验表

表9 木质素酶浓度对羊绒性能的影响

由表9数据可知,酶用量从1.0%增至2.0%,植物性杂质去除充分,纤维白度增加。当酶用量大于2.0 %后,继续增大酶的用量,白度逐渐降低,这是因为可能生成了新的有色物质。同时,因较大的酶用量会降低纤维强力,故选择木质素酶的较适宜用量(o.w.f)为2.0%。

2.2.1.2 木质素酶作用温度的影响

保持处理时间为50 min,pH值为6,酶用量(o.w.f)为2.0%的条件不变,改变处理温度处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表10所示。

表10数据表明,随着处理温度适当升高,羊绒纤维白度升高。这说明较高温度有利于提高酶活性,对植物性杂质去除效果好。当处理温度达50 ℃时,纤维白度较高,温度继续升高,酶失活导致活性下降,酶与植物性杂质反应程度降低,羊绒的白度和失重率也下降。因此,木质素酶处理原羊绒的较适宜温度为50 ℃。

表10 处理温度对羊绒性能的影响

2.2.1.3 木质素酶作用时间的影响

保持处理温度为50 ℃,pH值为6,酶用量(o.w.f)为2.0% 的条件不变,改变木质素酶的作用时间处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表11所示。

表11 处理时间对羊绒性能的影响

酶作用时间越长对纤维的损伤越大,但同时,酶与植物性杂质的反应越充分,植物性杂质去除越多。根据表11数据,确定木质素酶处理原羊绒较适宜的时间为40 min。

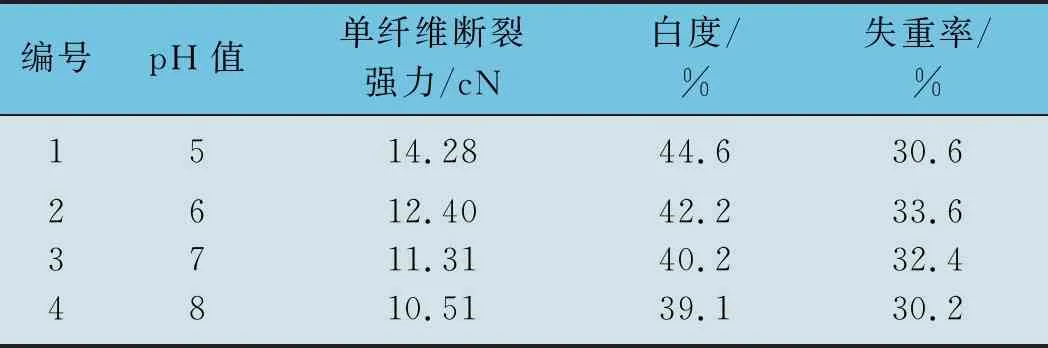

2.2.1.4 木质素酶作用pH值的影响

保持处理温度为50 ℃,处理时间为40 min,酶用量(o.w.f)为2.0% 的条件不变,改变木质素酶反应的pH值处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表12所示。

表12 pH值对羊绒性能的影响

由于羊绒纤维耐酸不耐碱,因此纤维在偏酸性条件下比偏碱性条件下的强力要好。表12数据显示,失重率在pH值为6的条件下较高,说明此时酶的活性较高,除杂效果好。

2.2.2 正交试验

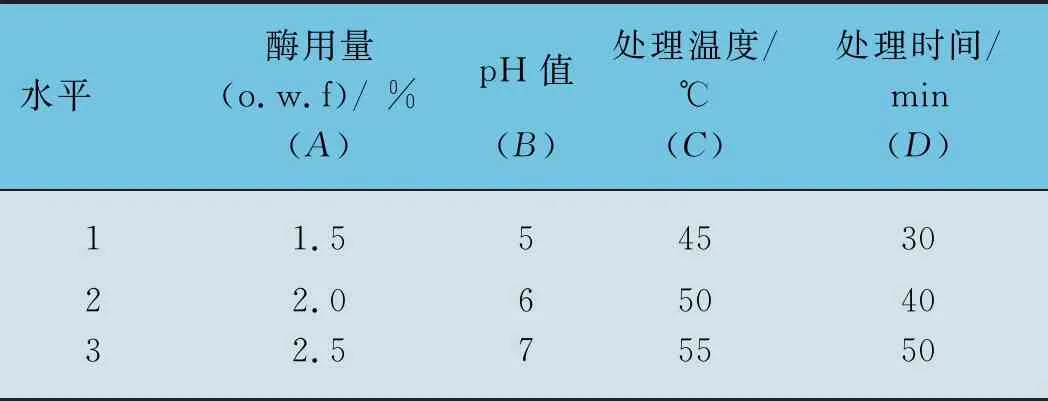

由上述单因素试验可知,木质素酶用量(o.w.f)为2.0% ,pH值为6,处理温度为50 ℃,处理时间为40 min时,木质素酶处理原羊绒效果较好。为进一步找出主次因素及优化工艺,设计了4因素(分别记为A、B、C、D)3水平(表13)正交试验,按照L9(34)正交表进行木质素酶处理原羊绒试验(表14)。

表13 木质素酶处理工艺的因素水平设计

表14 木质素酶处理工艺正交试验表

表14数据表明,与果胶酶处理工艺类似,在所试验的各因素水平范围内,本文所研究的4个因素对失重率影响较大。由表14中R数据可知,各因素对失重率影响由大到小依次为时间、酶用量、温度、pH值。以失重率较优方案为主,综合考虑白度与单纤维断裂强力,8号试验结果较优,其处理条件如下:酶用量(o.w.f) 为2.5% ,pH值为6,处理温度为45 ℃,处理时间为50 min。

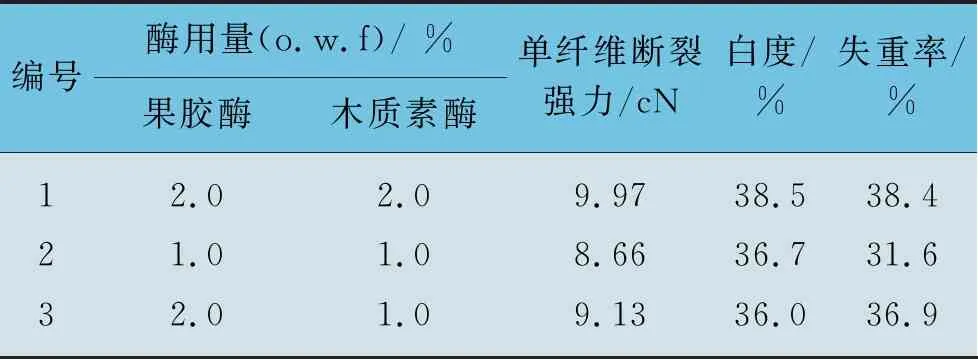

2.3 复合酶处理工艺探究

生物酶协同效应有利于去除羊毛内植物性杂质[8]。为降低生产成本,提高处理效率,本文尝试将果胶酶与木质素酶复合,处理原羊绒中的植物性杂质。以果胶酶处理较佳工艺和木质素酶处理较佳工艺为基础,综合考虑设备耐酸能力、成本等因素,确定在保持处理时间为40 min,处理温度为50 ℃,pH值为6不变的情况下,改变果胶酶和木质素酶用量处理原羊绒,处理后羊绒纤维的断裂强力、白度及失重率如表15所示。

表15 复合酶用量对羊绒性能的影响

单一使用果胶酶或木质素酶处理原羊绒的较佳工艺中,果胶酶、木质素酶用量(o.w.f)分别为5.0%和2.5%。表15数据表明,果胶酶与木质素酶复合使用,二者用量均可减少。当二者各为2.0% 时,处理后羊绒纤维的各项性能较好,尤其是失重率与白度较高,说明植物性杂质去除率高。

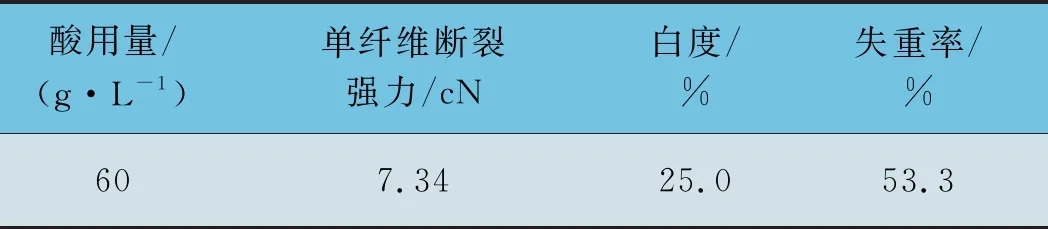

2.4 传统酸炭化处理效果

为去除羊毛上植物性杂质,目前毛纺工业上多采用传统酸炭化工艺。采用酸炭化工艺处理原羊绒试验结果如表16所示。

使用果胶酶与木质素酶用量(o.w.f)分别为2.0%的复合酶处理原羊绒,处理后羊绒单纤维强力近10 cN,白度为38.5%,有利于后期羊绒的染色及整理。与复合酶处理工艺相比,酸处理虽去杂效果较好,失重率高达53.3%(表16),但纤维白度不高,且单纤维断裂强力较低,说明酸处理工艺对纤维有一定损伤。此外,传统酸处理工艺具有污染环境、对纤维损伤大[9-10]等缺点,复合酶生态处理工艺取代酸处理工艺更符合现代工业需求。

表16 传统酸炭化处理后羊绒的性能

3 结论

——采用单一果胶酶或木质素酶去除羊绒中植物性杂质,木质素酶的作用效果更好;

——果胶酶与木质素酶复合处理,酶用量可减少,二者用量(o.w.f)各为2.0% 时,处理效果较好;

——比较复合酶处理工艺与传统酸炭化工艺发现,前者处理后羊绒的单纤维强力与白度均较高。复合酶处理较优工艺如下:果胶酶用量(o.w.f)为2.0%,木质素酶用量(o.w.f)为 2%,处理时间为40 min,处理温度为50 ℃,pH值为6。此时,纤维失重率为38.4%,断裂强力为9.97 cN,白度为38.5%。